Основные понятия теории базирования

Точность обработки, сложность и конструкция приспособлений, производительность обработки в значительной степени зависят от базирования заготовки.

Базированием называется придание заготовке или изделию требуемого положения в выбранной системе координат.

Закрепление. Приложение сил и пар сил к заготовке для обеспечения постоянства их положения, достигнутого при базировании.

Установка. Процесс базирования и закрепления заготовки.

Погрешность базирования. Отклонение фактически достигнутого положения заготовки при базировании от требуемого.

Погрешность установки. Отклонение фактически достигнутого положения заготовки при установки от требуемого.

При обработке на металлорежущих станках под базированием понимают придание заготовке требуемого положения относительно элементов станка, определяющих движения подач и режущего инструмента.

Свободное твердое тело имеет шесть степеней свободы (перемещения вдоль координатных осей X, Y, Z и три поворота вокруг этих осей). Требуемое положение или движение твердого тела относительно выбранной системы координат достигается наложением геометрических или кинематических связей. Для того чтобы лишить тело возможности перемещений в перечисленных шести направлениях необходимо наложить шесть геометрических связей.

Для базирования призматической заготовки (рис. 1) целесообразно использовать три ее поверхности, которые можно заменить опорными точками, имеющими теоретический характер. Опорная точка символизирует одну из связей заготовки с выбранной системой координат. Для полной ориентации заготовки в приспособлении необходимо и достаточно иметь шесть опорных точек, определенным образом расположенных относительно базовых поверхностей заготовки. Точки А1, А2 и А3 не лежащие на одной прямой находятся в плоскости XY. Точки B1 и B2 – в плоскости XZ, а точка C – в плоскости YZ.

Базой называют поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования.

Базы классифицируют по нескольким признакам:

- по назначению;

- по лишаемым степеням свободы;

- по характеру проявления.

Базирование используется на разных стадиях создание изделий: конструирования, изготовления и измерения, поэтому базы по назначению делят на три вида: конструкторские, технологические и измерительные.

Рис. 1. Схема базирования призматической заготовки

Конструкторская база – база, используемая для определения положения детали или сборочной единицы в изделии.

Основная конструкторская база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии.

Вспомогательная конструкторская база - это конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия.

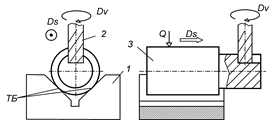

Технологическая база - база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта (рис. 2).

Рис. 2. Технологическая база: 1 - призма (элемент приспособления к фрезерному станку); 2 - шпоночная фреза; 3 - заготовка вала; ТБ – технологическая база

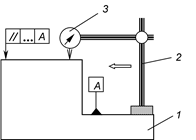

Измерительная база - база, используемая для определения относительного положения заготовки или изделия и средств измерения (рис. 3).

Рис. 3. Измерительная база: 1 - индикаторная стойка; 2 – изделие;3 - индикатор (средство измерения). А - измерительная база детали

По лишаемым степеням свободы различают установочные, направляющие и опорные базы.

Установочная база лишает заготовку трех степеней свободы (перемещения вдоль оси Z, и вращений относительно осей X и Y). На ней находятся точки А1, А2 и А3.

Направляющая база лишает заготовку двух степеней свободы (перемещения вдоль оси Y и вращения относительно оси Z). На ней находятся опорные точки B1, B2.

Опорная база точка C лишает заготовку одной степени свободы (перемещения вдоль оси X).

По характеру проявления различают явные (реальные) и скрытые (условные) базы.

Явная база – база заготовки в виде реальной поверхности, разметочной риски или точки пересечения рисок, а скрытая база – в виде воображаемой плоскости, оси или точки.

В технологической документации используют условные обозначения опорных точек. Их расстанавливают для определения схемы базирования детали или заготовки.

Д

ля условного обозначения опорных точек приняты следующие знаки:  - опорные точки на виде спереди и сбоку детали;

- опорные точки на виде спереди и сбоку детали;  - опорные точки вид сверху детали;

- опорные точки вид сверху детали;  - опорные точки вид снизу.

- опорные точки вид снизу.

Схема базирования призматической заготовки выглядит следующим образом (рис. 2).

Рис. 4. Схема базирования призматической заготовки

Рис. 5. Схема базирования тела вращения. Комплект баз: двойная направляющая (точки 1, 2, 3, 4); опорные (точки 5, 6): а - изометрическое изображение; б - проекция

Выбор баз

При выборе баз руководствуются следующими положениями:

1.Установочной базой обычно служит наибольшая поверхность заготовки, позволяющая разместить три опорные точки не лежащие на одной прямой и на большом расстоянии друг от друга.

2. Для направляющей базы используют наиболее протяженную поверхность с двумя максимально далеко расположенными опорными точками.

3. Для опорной базы используют любую поверхность при условии отсутствия на ней литников, заусенцев, литейных и штамповочных швов.

- Выбор комплекта баз зависит от числа выдерживаемых на данной операции размеров. Например, при обработке плоскости фрезерованием или шлифованием (рис. 6 а), когда необходимо выдержать только один размер L, достаточно

определить установочную базу. Если выдерживаются два размера L1 и L2 (рис. 4, б) требуется определить установочную и направляющую базы. Если же выдерживаются три, или более размеров, требуется определить весь комплект баз (рис.6 в).

Рис. 6. Обработка деталей при использовании одной (а) двух (б) и трех (в) баз

5. При выборе баз руководствуются принципами совмещения и постоянства баз.

Принцип совмещения баз заключается в стремлении к совмещению технологических баз с конструкторскими и измерительными. Если этот принцип не соблюдается, то технологу приходится изменять простановку размеров на детали, проставляя их от технологических баз. Это связано с необходимостью пересчета размеров и ужесточением допусков на размеры, что удорожает обработку.

Принцип постоянства технологических баз заключается в стремлении использовать на разных операциях обработки одни и те же базы. Это связано с тем, что изменение баз приводит к дополнительным погрешностям взаимного расположения поверхностей.

6. Назначается также технологические базы для выполнения первой операции (черновые технологические базы). Черновая база используется только один раз и служит для обработки основных (чистовых) технологических баз, используемых на дальнейших операциях ТП. В качестве черновой базы следует выбирать поверхность, относительно которой могут быть обработаны чистовые технологические базы. Желательно, чтобы на ней отсутствовали литники, литейные и штамповочные швы.

7. Точность обработки чистовых баз должна быть выше, чем точность поверхностей, обрабатываемых на этих базах.

Схемы базирования и установки деталей в приспособлениях

Выбор схем установки заготовки неразрывно связан с видом выполняемой операции. Исходными данными являются рабочие чертежи детали и заготовки а также технические требования на их изготовление. Первоначально назначаются технологические базы и принципиальная схема установки, которые определяются геометрической формой детали, расположением обрабатываемых поверхностей и их координатной (размерной) увязкой между собой. При этом учитываются следующие обстоятельства:

1) удобство подвода режущего инструмента к обрабатываемым поверхностям;

2) легкость установки и снятия заготовки;

3) надежность и удобство ее закрепления в выбранных местах приложения сил закрепления;

4) исключение деформации изгиба заготовки от выбранной схемы ее закрепления.

Выбор способа базирования и установки производится технологом разрабатывающим технологический маршрут обработки. Они показываются на операционных эскизах с использованием системы условных обозначений определенных ГОСТ 3.1107-81. Выбранные схемы базирования и установки используются конструкторами технологической оснастки при проектировании приспособлений.

В зависимости от геометрической формы заготовки применяют различные схемы установки, отличающиеся формой и расположением технологических баз, числом опорных точек на каждой из них, числом лишаемых степеней свободы и схемой закрепления. Ниже приводятся примеры распространенных способов базирования и установки заготовок.

Для заготовок, обрабатываемых на токарных и круглошлифовальных станках и вращающихся относительно продольной оси, применяют установку в патроны (рис. 7).

Детали с центральным отверстием могут устанавливаться на конические внутренние фаски или в центрах. При этом для передачи крутящего момента используют рифленые центры или поводковые патроны (рис. 8). Для деталей малых диаметров применяют обратные центры.

Используя эти способы установки, обрабатывают широкую номенклатуру деталей типа "тел вращения": валов, осей, штоков, плунжеров и т.п.

Установку на внутреннюю поверхность вращения и перпендикулярную к ее оси плоскость выполняют при обработке заготовок деталей с главным центральным отверстием (втулок, гильз,

стаканов, дисков с отверстиями, колец и др.). При обработке вращающихся заготовок их устанавливают в патронах с кулачками в распор по отверстию (рис. 9), на цилиндрических (рис. 10) и конических оправках или оправках с раздвижными элементами.

Рис. 7. Установка детали в трехкулачковый патрон. Комплект баз: двойная направляющая (точки 1, 2, 3, 4); опорные (точки 5, 6): а – конструктивная схема; б – теоретическая схема базирования; в - схема установки

Рис. 8. Установка детали в центрах с поводковым патроном. Комплект баз: двойная направляющая (точки 1, 2, 3, 4); опорные (точки 5, 6): а – конструктивная схема; б – теоретическая схема базирования; в - схема установки

Заготовки, не имеющие вращения при обработке, базируют по наружным поверхностям вращения в призмах (рис. 11) или во втулках.

Рис. 9. Установка детали в трехкулачковом партоне в разжим. Комплект баз: установочная (точки 1, 2, 3); опорные (точки 4, 5, 6): а – конструктивная схема; б – теоретическая схема базирования; в - схема установки

Рис. 10. Установка заготовки на цилиндрической оправке. Комплект баз: двойная направляющая (точки 1, 2, 3, 4); опорные (точки 5, 6):; б – теоретическая схема базирования; в - схема установки

Установку на плоскости применяют при обработке заготовок корпусов, кронштейнов и других деталей, имеющих поверхности или элементы которые целесообразно использовать в качестве установочных и направляющих баз. Для деталей имеющих отверстия с

параллельными осями часто применяют установку на плоскость, круглый и срезаный пальцы (рис. 12).

Рис. 11. Установка цилиндрической заготовки в призме. Комплект баз: двойная направляющая (точки 1, 2, 3, 4); опорные (точки 5, 6):; а – теоретическая схема базирования; б - схема установки

Рис. 12. Установка детали на плоскость, круглый и срезаный пальцы с вертикальными осями. Комплект баз: установочная (точки 1, 2, 3); опорные (точки 4, 5, 6): а – конструктивная схема; б – теоретическая схема базирования; в - схема установки

Установку на зубчатые поверхности и торец осуществляют при шлифовании осевых отверстий заготовок цилиндрических и конических зубчатых колес (рис. 13). В качестве установочных элементов применяют три ролика для прямозубых цилиндрических колес и шесть шариков (по два в каждую впадину) для цилиндрических колес со спиральным зубом и конических колес. Для этих же целей используют приспособления с тремя зубчатыми колесами.

Рис. 13. Установка детали на плоскость и зубчатую поверхность. Комплект баз: установочная (точки 1, 2, 3); опорные (точки 4, 5, 6): а – конструктивная схема; б – теоретическая схема базирования