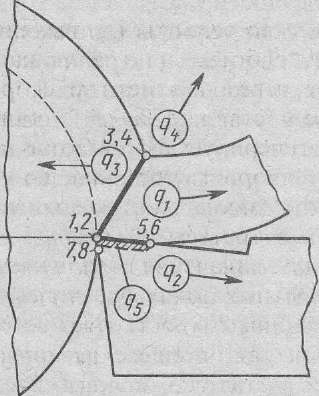

В зоне стружкообразования можно выделить зоны, в которых происходит генерирование теплоты.

Почти вся механическая работа, затраченная на пластичесую деформацию и разрушение металла в процессе стружкообразования, составляет первый источник выделения теплоты Q1. Область генерирования этой теплоты охватывает зону наибольших пластических деформаций, т.е. плоскость скалывания.

Работа сил резания на передней поверхности лезвия резца является вторым источником выделения теплоты Q2. Область генерирования этой теплоты – контактирующие дру с другом прирезцовая поверхность стружки и передняя поверхность лезвия инструмента.

Работа сил трения по задней поверхности лезвия инструмента является третьим источником теплоты Q3. Работа сил резания осуществляется по задней поверхности лезвия, находящейся в контакте с поверхностью резания.

Работа, затраченная на пластическую деформацию металла перед плоскостью скалывания, является четвертым источником теплоты Q4.

Отвод теплоты из зоны резания.

Большая часть выделяющейся теплоты Q1 и часть выделяющейся теплоты Q2 идет на нагрев стружки и уносится ею из зоны резания. Эта часть отводимой теплоты обозначается q1.

Большая часть выделяющейся теплоты Q1 и часть выделяющейся теплоты Q2 идет на нагрев стружки и уносится ею из зоны резания. Эта часть отводимой теплоты обозначается q1.

Часть выделяющейся теплоты Q2 и часть теплоты Q3 нагревают металл режущей части резца и постепенно распространяются по всей массе его корпуса. Металл резца является проводником второго потока отводимой теплоты q2.

Часть выделяющейся теплоты Q1, некоторая часть теплоты Q4 и часть теплоты Q3 проникают в металл обрабатываемой заготовки и нагревают ее. Эта отводимая теплота - q3.

Часть общего количества выделяющейся теплоты отводится из зоны резания в окружающую среду – q4.

Часть выделившейся теплоты накапливается в тонком приграничном слое материала И. Эта часть теплоты q5 вызывает повышение температуры на режущем лезвии.

Тепловой баланс.

Тепловой баланс резания- равенство теплоты, выделяющейся в зоне резания, и теплоты, удаляемой из нее за тот же промежуток времени. В каждое мгновение при резании должно иметь место равенство приходной и расходной частей:

Q1+Q2+Q3+Q4 = q1+q2+q3+q4+q5. Это уравнение теплового баланса. Изменение условий резания приводит к изменению соотношения составляющих приходной и расходной частей уравнения теплового баланса.

Однокарбидные твердые сплавы.

ВК3, ВК3М, ВК8В, ВК6ОМ.

М - мелкие зерна карбида,, придают повышенную твердость и износостойкость.

ОМ – особо мелкий порошок, придает повышенную износостойкость.

Состав: ВК6 Со = 6%

WC = 94%

HRA 86-90, T= 800-850 град.

Сплавы с меньшим содержанием Со (ВК3, ВК4), как наиболее твердые и хрупкие, следует применять для чистовой и получистовой обработки при плавной, безударной нагрузке.

Сплавы с большим содержанием Со (ВК8, ВК15) как более прочные, вязкие применяют при черновой обработке.

Сплавы ВК4, ВК6 и др. имеют большую прочность. Их рекомендуется применять при обработке закаленных, жаропрочных, коррозионно-стойких сталей и сплавов.

Билет № 19.

Критерии износа РИ.

Потеря режущей способности И. вызывается след. Причинами:

1. изнашивание или истирание контактных площадок на рабочих поверхностях РИ;

2. выкрашивание мельчайших частичек на режущем лезвии, что характерно для хрупких ИМ (твердый сплав, минерало-керамика).

Основная причина затупления РИ при норм. условиях резания – износ (истирание) их рабочих поверхностей. Такой износ характерен для всех видов И и ИМ.

Виды износа:

1. Механический. Обычное разрушение микронеровностей на рабочих поверхностях И, микронеровностей материала заготовки.

2. Абразивный. Царапание рабочих поверхностей И. твердыми материалами.

3. Адгезионный. Схватывание микрочастиц стружки поверхностью.

4. Диффузионный. Растворение частиц металла ИМ в металле заготовки.

5. Окислительный. Появляются окисные пленки.

На износ И влияют след факторы:

- физ-мех  анические св-ва обрабатываемого и ИМ

анические св-ва обрабатываемого и ИМ

- состояние рабочих поверхностей И

- смазочно-охлаждающая технологическая среда

- геом парамерты инструмента

- режимы резания

- состояние станка (жесткость, гидроустойчивость).

Критерии износа И. – признаки, по кот. И считается затупленным, т.е имеет предельную величину износа, превышение кот. может вызвать отказ И.

1. Технологический. Используется, когда размеры площадки износа И. ограничены требованиями обеспечения необходимого качества илиточности обработки, появление прижогов, сколов, отслоения, т.е критерий применяется при чистовой обработке.

2. Силовой. Об износе инструмента судятпо возрастанию сил резания.

3. Критерий «блестящей полоски».

4. Критерий оптимального (наивыгоднейшего) износа. Оптимальный износ –износ, при кот. общий срок службы И будет максимальным.

Графическое изображение закономерности нарастания износа за время работы И – кривая износа

Графическое изображение закономерности нарастания износа за время работы И – кривая износа

I – приработка;

II – уч-к норм работы И;

III – уч-к катастрофического износа.

Основной мерой величины износа большинства РИ в производственных условиях явл ширина площадки износа h3 на задней поверхности И. Для РИ с преобладанием износа по передней поверхности явл глубина лунки hл и ширина лунки bл