Эта технология литья в металлические формы была создана для получения тонкостенных отливок. Известно, что литьём в кокиль, когда металл заполняет металлическую форму самотёком, не удаётся получить тонкостенные отливки. В технологии кокильного литья была рассмотрена форма-кокиль для изготовления поршня. Отливка-поршень получится в ней с толщиной стенок не меньше 8…9мм. При вдавливании жидкого литейного сплава в металлическую форму высоким давлением (500…1000атм), удаётся получать отливки с толщиной стенок мм0,5мм.

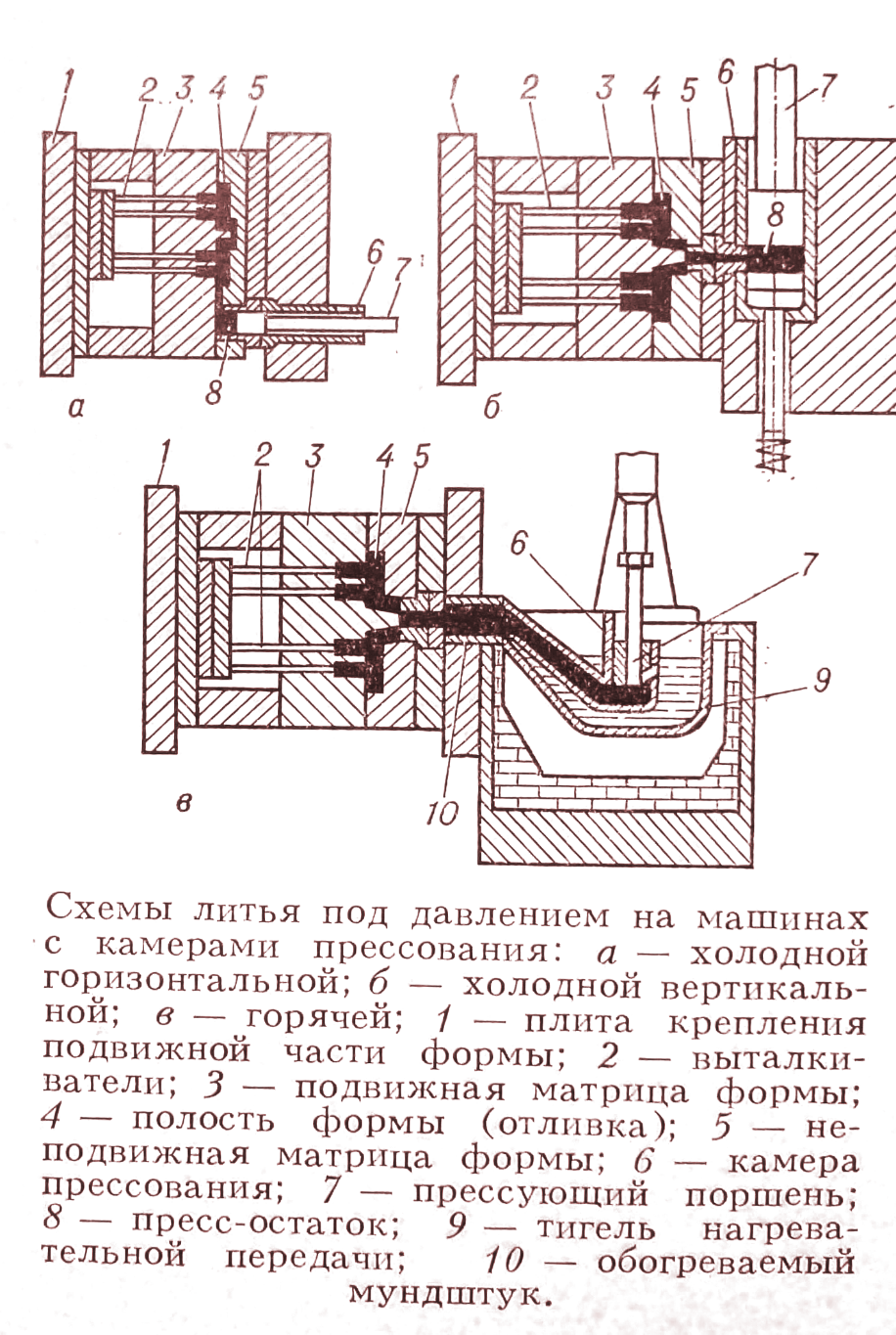

Схемы литья под высоким давлением разнообразны.

И это далеко не всё. Но разнообразие схем литья под высоким давлением – разнообразие способов создания высокого давления в камере прессования. Технологию литья под высоким давлением рассмотрим на примере схемы с холодной горизонтальной камерой прессования.

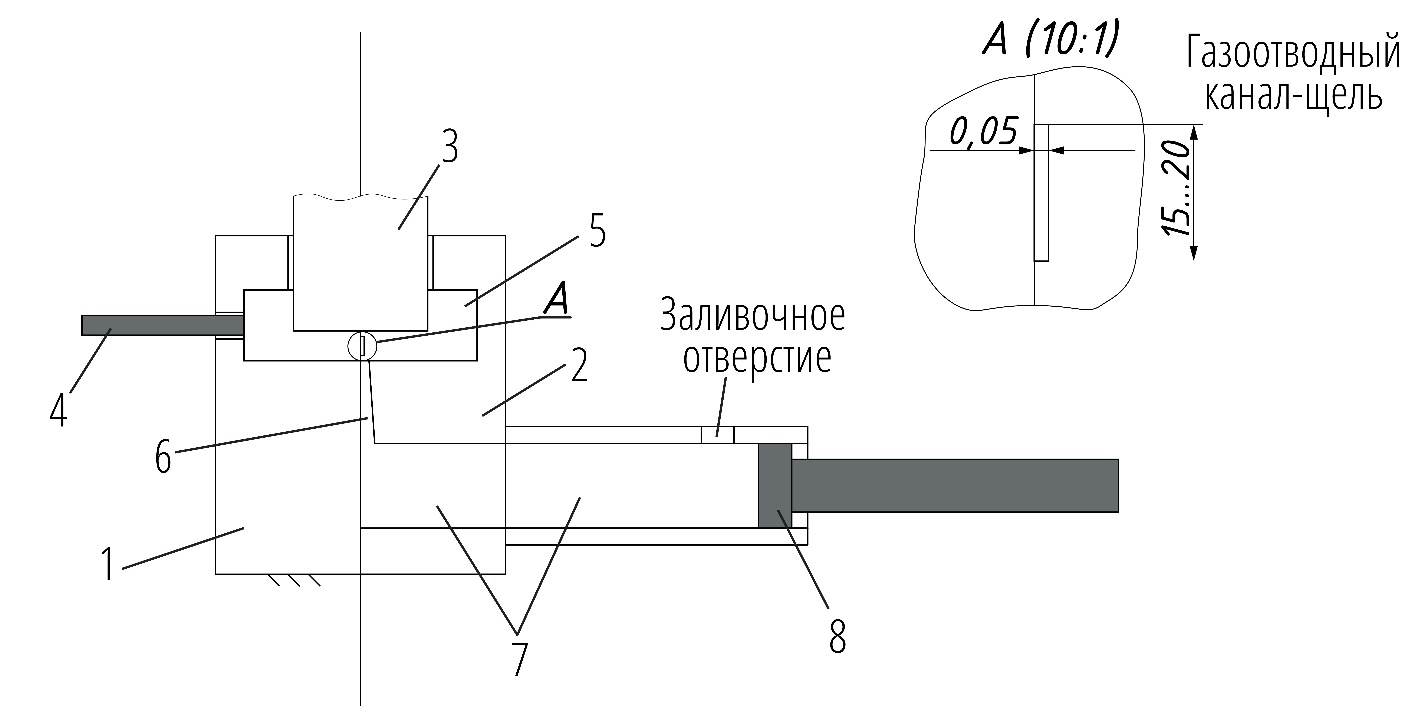

Цифрами на рисунке обозначены: 1 – неподвижная полуформа, 2 – подвижная полуформа, 3 – стержень, 4 – выталкиватель, 5 – полость формы (пресс-формы), 6 – литник (питатель), 7 – камера прессования, 8 – плунжер.

На рисунке изображена технологическая система в исходном состоянии, готовая принять порцию жидкого литейного сплава. Пресс-форма собрана, камера прессования к ней подсоединена, плунжер находится в исходном (крайнем правом) положении. Камера прессования этой системы называется холодной потому, что перед заливкой в неё порции литейного сплава, имеет температуру близкую к комнатной. Горизонтальной камера прессования названа потому, что плунжер, передавливающий из неё жидкий литейный сплав в пресс-форму, движется в горизонтальной плоскости.

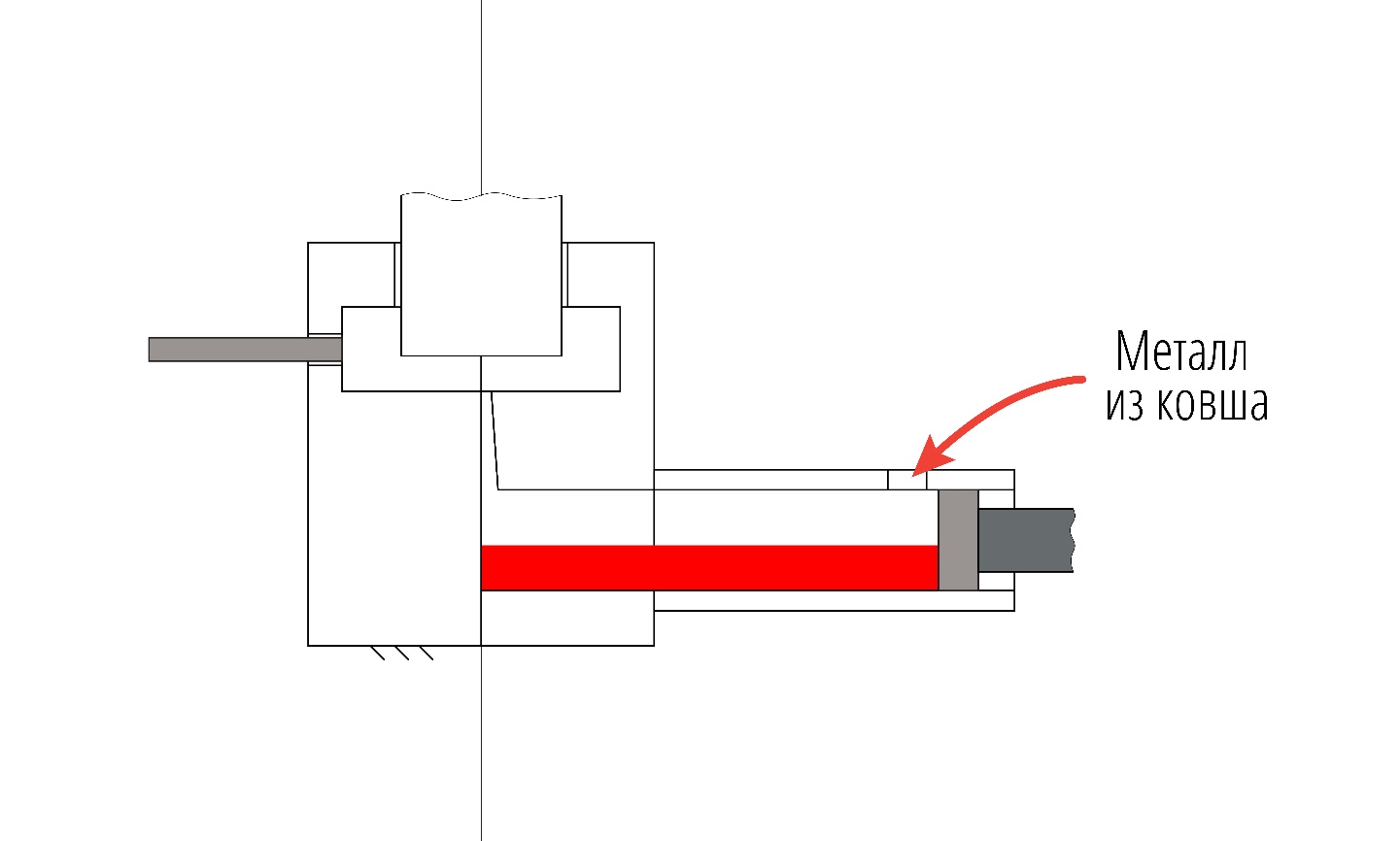

Рабочие поверхности пресс-формы покрыты тонким слоем технологической смазки (возможно, это 5…10% раствор NaF в воде). В камеру прессования через заливочное отверстие дозирующим ковшом вливается порция литейного сплава.

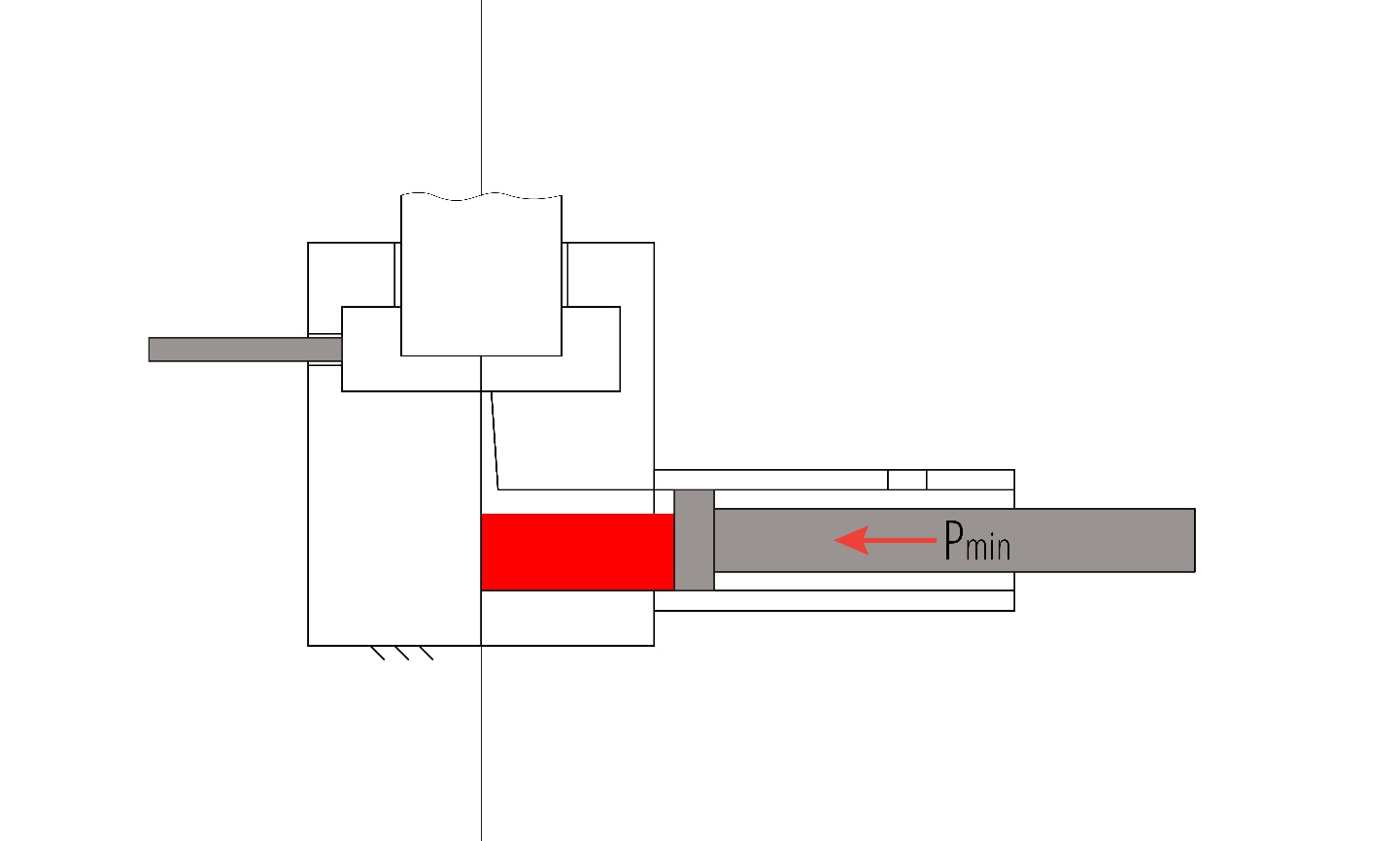

Плунжер медленно, минимальной силой, перемещается из исходного (крайнего правого) положения в промежуточное (среднее) положение. При этом плунжер перекрывает заливочное отверстие, герметизирует технологическую систему (камеру прессования и пресс-форму).

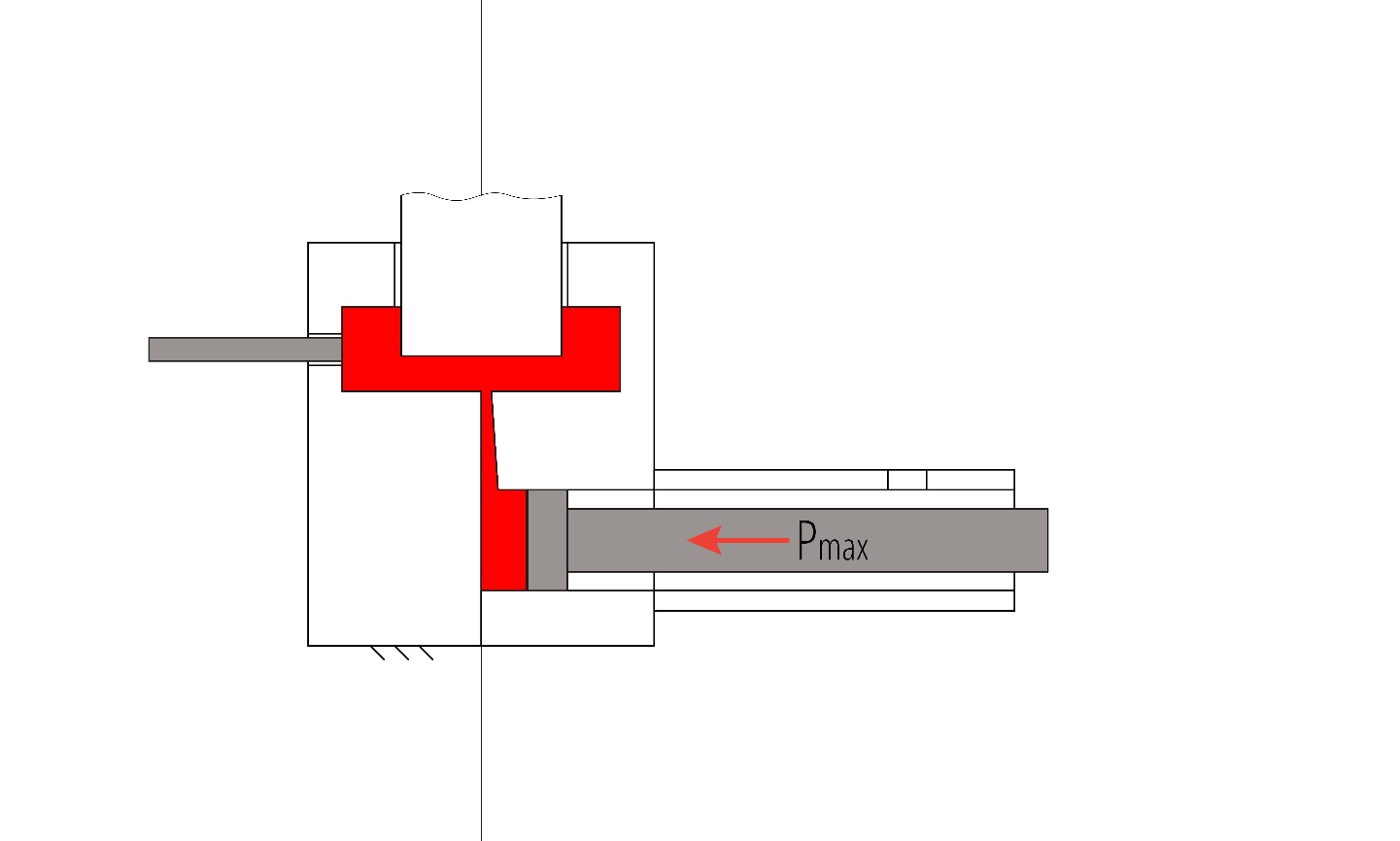

Технологическая система готова к осуществлению литья под высоким давлением. Плунжер быстро, максимальной силой, перемещается из промежуточного (среднего) положения в конечное (крайнее левое) положение, передавливая жидкий литейный сплав из камеры прессования через литник в пресс-форму.

Происходит это очень быстро, быстрее, чем за секунду. По литнику и в полости пресс-формы жидкий металл движется со скоростями до 120м/с. Чем меньше сечение канала, тем выше скорость течения металла в нём. А куда девается воздух, заполняющий полость пресс-формы? Куда деваются газы, образующиеся при испарении или сгорании компонентов технологической смазки? Частично газы выходят через зазоры между деталями пресс-формы. Как видно на рисунках, и толкатель, и стержень проходят через стенки пресс-формы с зазорами. Величина зазоров мм∼0,05мм. Через такие зазоры газы выходят под большим давлением быстро. Жидкий металл, устремляющийся в зазоры вслед за газами, мгновенно кристаллизуется на входе в зазоры. Зазоров в пресс-форме мало, их не достаточно для выпуска из полости пресс-формы всех газов за время её заполнения жидким металлом. Поэтому в плоскости стыка половин пресс-формы делают специальные газоотводные каналы-щели (см. первый рисунок пресс-формы, вид А). Но и этих газоотводных каналов не достаточно для выпуска всех газов. Не успевшие выйти из пресс-формы газы, растворяются в жидком металле, заполнившем всю полость пресс-формы.

В металлической пресс-форме жидкий литейный сплав быстро охлаждается и кристаллизуется. При кристаллизации отливки из-за усадки должны уменьшиться её размеры. Но этого не происходит. Дело в том, что плунжер и после того, как жидкий литейный сплав заполнил полость пресс-формы, продолжает давить на него и в процессе кристаллизации отливки. Усадка (уменьшение объёма кристаллизующейся отливки) компенсируется “поддавливанием” новых порций жидкого литейного сплава из камеры прессования.

В кристаллизующемся металле растворено много газов. При кристаллизации металла газы должны выйти из отливки, в кристаллической решётке металла им нет места. В отливке формируются мелкие (меньше 1 мм) газовые пузырьки. Поскольку пузырьки образуются в металле, находящемся под давлением 500…1000 атмосфер, постольку и в них давление газа такое же. Иначе пузырьки не смогут сформироваться, им нужно раздвинуть металл, занять его место. Возникает специфический дефект отливок, полученных литьём под высоким давлением – газо-усадочная пористость.

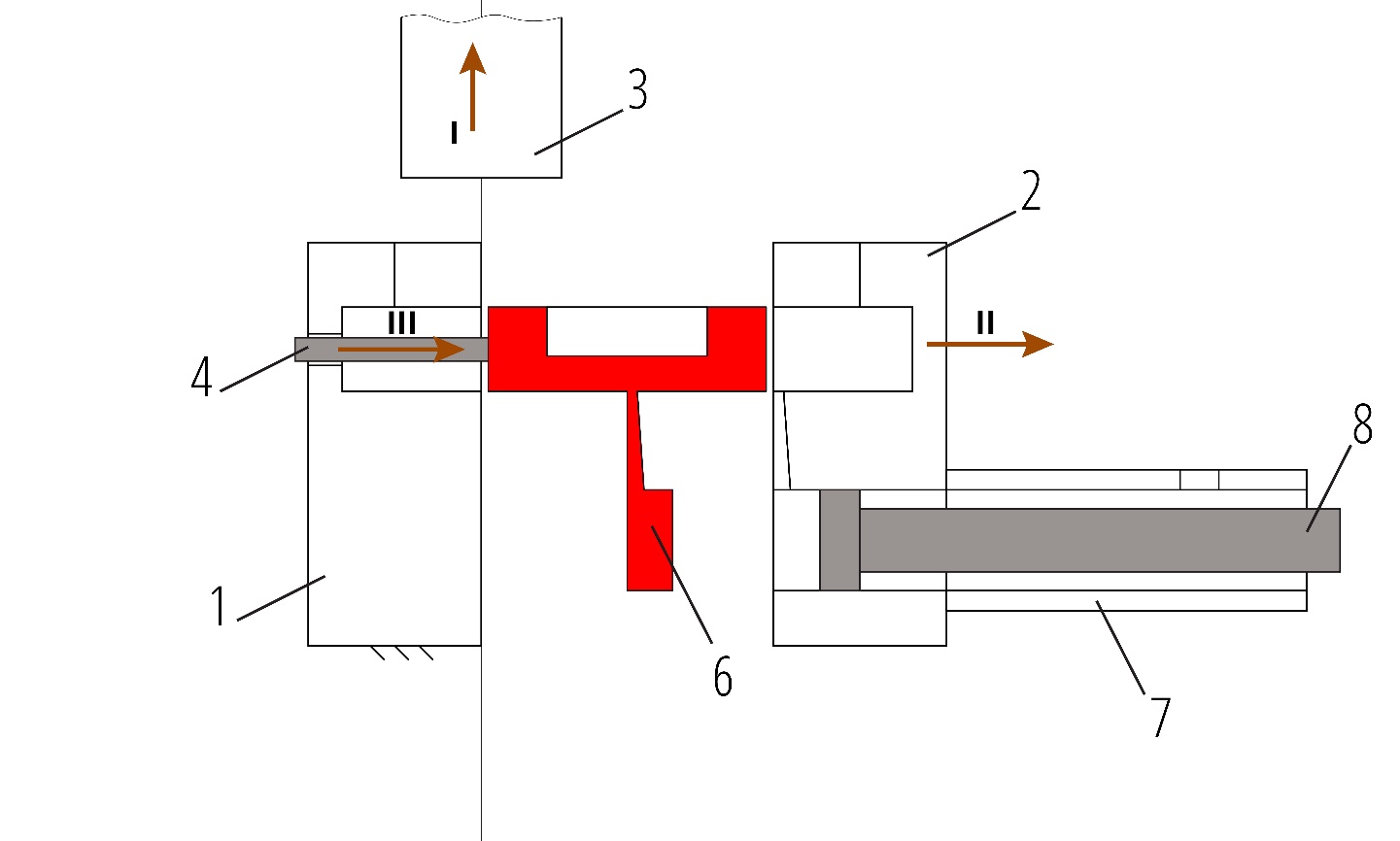

Закристаллизуется и остынет отливка быстро. Последовательность действий по извлечению отливки из пресс-формы, показана на рисунке римскими цифрами.

Цифрами на рисунке обозначены: 1 – неподвижная полуформа, 2 – подвижная полуформа, 3 – стержень, 4 – выталкиватель, 5 – отливка, 6 – отлитая вместе с отливкой литниковая система, 7 – камера прессования, 8 – плунжер.

Сначала из отливки извлекается стержень (действие I). Затем от неподвижной полуформы отодвигается подвижная полуформа вместе с камерой прессования и находящимся в ней плунжером (действие II). Отливка остаётся в неподвижной полуформе. И, наконец, выталкиватель выталкивает отливку из неподвижной полуформы (действие III). Остаётся только отделить от отливки отлитую вместе с ней литниковую систему.

Литьём под высоким давлением получают отливки из различных цветных сплавов, реже из чугуна и стали. Масса отливки, как правило, не велика (0,1…1 кг), но можно отливать и более крупные отливки (до 100 кг). Отливки получаются очень точные, точнее, чем литьём по выплавляемым моделям. Поверхности отливок гладкие.

Производительность полуавтоматических и автоматических машин литья под высоким давлением от 50 до 1000 отливок в час. Производительность тем выше, чем мельче отливки. Главное достоинство литья под высоким давлением – тонкие стенки отливок. Как уже отмечалось, толщина стенок отливок может быть 1,5…1,0…0,5мм и даже тоньше. Чем меньше протяжённость стенки, тем она может быть тоньше.

Расплачиваться за тонкие стенки отливок приходится специфическим неустранимым дефектом – газо-усадочной пористостью. В стенках отливок образуется много мелких (0,1…1,0мм) газовых пузырьков. Размеры пузырьков соизмеримы с толщиной стенок отливки, что может сделать отливку не герметичной. Давление газа в пузырьках высокое (до 1000 атм). Поэтому отливки ни при дальнейшей обработке, ни при эксплуатации нельзя нагревать. Нагрев повысит давление в газовых пузырьках, это приведёт к разрушению отливки.