Т а б л и ц а 1

|  |  |

Параметр Размерность Нитроцеллюлозные Смесевые

топлива топлива

|

Коэффициент тепло- Вт/(м∙К) 0,16…0,27 0,30…0,89

проводности

Теплоемкость кДж/(кг∙К) 14,6 12,6

Коэффициент темпе- м2/с 0,25 0,30

ратуропроводности

Коэффициент линей- 1/К (1,2-2,0)∙10-4 (0,5-1,5)∙10-4

ного геометрического

расширения

Удельный импульс Н∙с/кг 2000…2300 2400…2900

тяги

Температура горения К 2200…2300 2400…3250

Скорость горения мм/с 5…20 8…25

Показатель степени ― 0,6…0,7 0,3…0,5

в законе горения

Прочность при растя- мПа 10 0,9

жении

Модуль упругости мПа 1…3 0,7…0,2

при +20°С

при +50°С мПа 0,2…1,0 1…2

при –50°С мПа ― 0,5…0,8

Коэффициент Пуас- ― 0,35…0,5 0,35…0,5

сона

Плотность г/м3 1,6…1,7 1,7…1,8

Секционные заряды используются для крупногабаритных РДТТ и состоят из отдельных продольных секций, которые могут быть армированы для прочности продольными и поперечными пластинами. Разделение на секции позволяет устранить концентрацию напряжений в вершинах звездообразных каналов при жестком скреплении зарядов с камерой сгорания.

Модульные заряды изготавливаются отдельно от корпуса РДТТ и могут склеиваться со стенкой камеры сгорания или прикрепляться к ней механическим путем.

3.4 Корпус двигателя и его элементы.

Главным силовым элементом камеры сгорания РДТТ является её корпус. Он представляет собой в большинстве случаев цилиндрическую оболочку (обечайку). В некоторых случаях он может быть сферической формы (рис. 9). Корпус выполняется литьём, штамповкой из листа и соединяются сваркой либо изготавливается из труб или с помощью намотки из стеклопластика. Материалом для металлических корпусов обычно служат малоуглеродистые и легированные стали, титановые, алюминиевые, магниевые сплавы.

Рис. 9. Схема РДТТ со сферической камерой сгорания:

1 – теплоизоляция; 2 – корпус; 3 – топливо; 4 – сопло; 5 – пиросвеча.

Переднее днище может выполняться отдельно от корпуса, иметь эллиптическую или сферическую форму с выпуклостью наружу или вовнутрь. В днище может монтироваться воспламенительное устройство, а иногда система выключения двигателя, а также сопла противотяги.

Заднее днище и сопло могут составлять единую конструкцию или являться отдельными элементами. На заднем днище могут располагаться: одно или несколько сопел, иногда система выключения двигателя, воспламенитель, привод поворотных сопел и др.

Обязательным элементом конструкции РДТТ являются стыковые узлы, основными из которых являются узлы для соединения обечайки и днищ. На практике наибольшее применение находят сварные, резьбовые, болтовые соединения и соединения с помощью гибкой рейки.

Самым экономичным, простым и надежным является сварное соединение. Оно технологичнее и легче любого разъёмного соединения. Однако его нельзя рассматривать как универсальное хотя бы по той причине, что соединение одного из днищ с обечайкой чаще всего должно быть разъёмным. Разновидности разъёмных соединений приведены на рис. 10 и 11.

Рис. 10. Резьбовое соединение обечайки и днища РДТТ:

1 – смежный отсек, 2 – анкерная гайка, 3 – шпангоут, 4 – обечайка камеры сгорания, 5 – уплотнительная прокладка, 6 – переднее днище или сопловой бак.

Резьба не герметизирует соединение и не обеспечивает требуемую точность по перекосу осей соединяемых элементов. Для герметизации применяют уплотнительные прокладки, а для повышения точности делаются цилиндрические пояски, обработанные по допускам 7-го или 8-го квалитета. Этим обеспечивается хорошая соосность соединяемых элементов конструкции, уменьшается эксцентриситет тяги. Наиболее часто соединения такого вида применяются для двигателей сравнительно небольших диаметров (D ≤ 500 мм).

Рис. 11. Фланцевое соединение обечайки и днища РДТТ.

Для РДТТ больших диаметров применяют фланцевое (болтовое, шпилечное) соединение, представленное на рис. 11, которое включает заряд твердого топлива 5, обечайку камеры сгорания 4, шпангоут 3, крышку (переднее днище) 8, шпильку (или болт) 2, уплотнительную прокладку 1.

Для установки вкладных зарядов ТТ в корпусе РДТТ используются специальные опорные решетки (диафрагмы) (см. рис. 12) с компенсаторами температурных деформаций. Открытые внутренние поверхности корпуса обычно покрываются теплозащитным покрытием.

Рис. 12. Конструктивные схемы опорных решеток.

а – металлические; б,в,г – неметаллические.

3.5 Система воспламенения РДТТ

Воспламенительные устройства РДТТ зависят от назначения двигателя. Для малогабаритных РДТТ применяются устройства, изготавливаемые из тонкостенного алюминиевого сплава, внутри которого размещается дымный ружейный порох или таблетированный пиротехнический состав (см. рис. 2). Корпус воспламенителя приклеивается к более прочному держателю, изготавливаемому из стали или пластмассы. Для приведения в действие воспламенителя используются пиросвечи (обычно две для надежности пуска) (рис. 13). Для запуска крупногабаритных РДТТ обычно применяются система воспламенения с дополнительным двигателем (рис. 14).

Рис. 13. Схема пиросвечи:

1 – корпус; 2 – электрозапал; 3 – пороховой заряд.

Рис. 14. Схема устройства для запуска крупногабаритных РДТТ:

1 – воспламенитель; 2 – пороховой заряд; 3 – топливо РДТТ; 4 – сопловая крышка.

3.6 Сопловые блоки РДТТ.

Сопловой блок образуется задним днищем, решеткой (диафрагмой), устройством для регулирования критического сечения сопла и раструбом сопла. Конструктивное решение блока зависит от способа настройки двигателя на температурный режим эксплуатации, назначения ЛА и самого двигателя, времени его работы, место расположения РДТТ по длине корпуса, способа создания управляющих моментов и др. С учетом перечисленных факторов применяются одно-сопловые и многосопловые блоки, со сменными вкладышами или центральным телом (“грушей”), с боковыми соплами или удлинительным газоводом, с моноблочным, разрезным, поворотным или качающимся раструбом, с частично утопленным, с коническим или профилированным (по дуге окружности или параболы) соплом и др.

Проектирование конструкций сопловых блоков существенно неформальная процедура. Многие конструктивные вопросы сопел решаются экспериментальным путем.

Конструкция металлического соплового блока для небольших РДТТ с малым временем работы может быть выполнена в виде единого конструктивного элемента, иногда вместе с задним днищем. Для крупногабаритных РДТТ металлическое сопло целесообразно изготавливать сварным с раскатанным листовым раструбом и точеными кольцеобразными торцами. Для теплоизоляции критического сечения может использоваться напыление вольфрама или других тугоплавких и эрозионно стойких материалов.

Сопла, работающие короткое время (6…9 с), могут прессоваться из конструкционного пластика. Сопла, работающие десятки секунд, изготавливают намоткой из композиционных материалов или делают стальными с переменной по длине сопла толщиной теплоизоляции. В критическом сечении неразъемного сопла помещается вставка из силицированного графита или наборная конструкция из композиционных материалов.

Сопловые блоки со сменными вкладышами делаются разъемными (рис. 15). Вкладыш помещается в цилиндрическом стакане между днищем и раструбом сопла. Все зазоры между вкладышем, сопловой втулкой и раструбом сопла должны тщательно герметизироваться во избежании прогара сопла. Необходимо также обеспечить точность и соосность соединения элементов сопла, чтобы не возник эксцентриситет тяги.

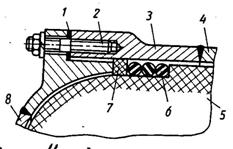

Рис. 15. Сопловой блок со сменным вкладышем:

1 – для нормальной температуры; 2 – для высокой температуры; 3 – для низкой температуры.

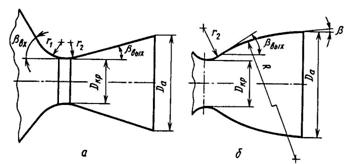

Конфигурация сопла и соплового блока определяется преимущественно на основе эксперимента. Профилирование сопла и соплового блока можно проводить с учетом следующих рекомендаций (рис. 16).

Рис. 16. Конфигурация сопла и соплового блока.

Угол входного конуса βвх целесообразно выбирать в пределах 40…60°. С увеличением этого угла растут теплопотоки к днищу РДТТ и увеличивается унос теплоизоляции. Радиусы скруглений на входе в критическое сечение и на выходе из него следует выбирать в соответствии с диаметром критического сечения Dкр:

Dкр…… до 50 мм 50…70 мм свыше 70 мм

r1…… Dкр 0,5 Dкр 0,3 Dкр

r2…… (0,5…1) Dкр (1…2) Dкр (2…3) Dкр

Длина конической части определяется углом aвых. По статистике aвых =6…20°. Сокращения длины и массы сопла, а также потерь тяги в сопле можно добиться профилированием сопла (см. рис 16.б). При этом aвых не должен превышать 25°, а a следует выбирать в пределах 5…7°.

Устройство регулируемого сопла с центральным телом (грушей) показано на рис. 6. В данной конструкции предусмотрено непрерывное регулирование критического сечения сопла при изменении давления в камере с целью поддержания постоянства тяги.

Существуют и другие варианты регулирования, например, за счет программированного разгара Dкр.

Отчетность по лабораторной работе

Для защиты лабораторной работы занятий студент должен представить отчет, выполненный согласно ГОСТ. Объем отчета должен быть не более 10 листов формата А4, графически он может быть выполнен от руки или на принтере.

В отчете должны быть представлены:

- титульный лист;

- введение;

- практическая часть;

- заключение;

- список литературы.

Контрольные вопросы

1. Преимущества и недостатки двигателей различного типа.

2. Тяга ракетного двигателя.

3. Удельный импульс тяги ракетного двигателя.

4. Удельный расход топлива, тяговооруженность, суммарный импульс тяги, массовое совершенство двигателя.

5. Основные элементы РДТТ. Схема РДТТ.

6. Компоновочные схемы РДТТ.

7. Виды топлив. Присадки. Формы зарядов.

8. Элементы корпуса, их конструкция.

9. Принцип действия и схема системы воспламенения.

10. Конфигурации сопла и соплового блока, их конструкция.

Литература

1. Пенцак И.Н.Теория полета и конструкция БР. М.: Машиностроение, 1974 г.

2. Алемасов В.Е. и др. Теория РД. М.: Машиностроение,1969 г.

3. Винницкий А.М. Ракетные двигатели на твердом топливе. М.: Машиностроение,1973 г.

4. Синюков А.М. БР на твердом топливе. М.: Воениздат, 1972 г.