Таблица 6.1

| Обозначение дефекта и его разновидности | Наименование дефекта |

| Группа 1. Трещины | |

| Трещина | |

| Микротрещина | |

| Продольная трещина | |

| Продольная трещина в металле сварного шва | |

| Продольная трещина на границе сплавления | |

| Продольная трещина в зоне термического влияния | |

| Продольная трещина в основном металле | |

| Поперечная трещина |

| Обозначение дефекта и его разновидности | Наименование дефекта |

| Поперечная трещина в металле сварного шва | |

| Поперечная трещина в зоне термического влияния | |

| Поперечная трещина в основном металле | |

| Радиальные трещины | |

| Радиальные трещины в металле сварного шва | |

| Радиальные трещины в зоне термического влияния | |

| Радиальные трещины в основном металле | |

| Трещина в кратере | |

| Продольная трещина в кратере | |

| Поперечная трещина в кратере | |

| Звездообразная трещина в кратере | |

| Радиальные трещины | |

| Радиальные трещины в металле сварного шва | |

| Радиальные трещины в зоне термического влияния | |

| Радиальные трещины в основном металле | |

| Разветвленные трещины | |

| Разветвленные трещины в металле сварного шва | |

| Разветвленные трещины в зоне термического влияния | |

| Разветвленные трещины в основном металле | |

| Группа 2. Полости | |

| Полость | |

| Пора | |

| Равномерно распределенная пористость | |

| Скопление пор | |

| Цепочка пор | |

| Продолговатая полость | |

| Свищ | |

| Поверхностная пора | |

| Усадочная раковина | |

| Кратер |

| Обозначение дефекта и его разновидности | Наименование дефекта |

| Группа 3. Твердые включения | |

| Твердое включение | |

| Шлаковое включение | |

| Линейные шлаковые включения | |

| Разобщенные шлаковые включения | |

| Прочие шлаковые включения | |

| Флюсовое включение | |

| Линейные флюсовые включения | |

| Разобщенные флюсовые включения | |

| Прочие флюсовые включения | |

| Оксидное включение | |

| Металлическое включение | |

| Металлическое включение из вольфрама | |

| Металлическое включение из меди | |

| Металлическое включение из других металлов (кроме вольфрама и меди) | |

| Группа 4. Несплавления и непровары | |

| Несплавление | |

| Несплавление по боковой стороне | |

| Несплавление между валиками | |

| Несплавление в корне сварного шва | |

| Непровар (неполный провар) | |

| Группа 5. Нарушение формы шва | |

| Нарушение формы шва | |

| Подрез непрерывный | |

| Усадочная канавка | |

| Избыточная выпуклость стыкового шва | |

| Избыточная выпуклость углового шва | |

| Избыточная выпуклость проплава | |

| Местная избыточная выпуклость проплава | |

| Неправильный профиль сварного шва |

| Обозначение дефекта и его разновидности | Наименование дефекта |

| Наплыв | |

| Линейное смещение кромок | |

| Угловое смещение кромок | |

| Натек | |

| Натек при горизонтальном положении сварки | |

| Натек при нижнем или потолочном положении сварки | |

| Натек в угловом сварном шве | |

| Натекание в шве нахлесточного соединения | |

| Прожог | |

| Неполное заполнение разделки кромок | |

| Чрезмерная асимметрия углового шва | |

| Неравномерная ширина шва | |

| Неровная поверхность шва | |

| Вогнутость корня шва | |

| Пористость в корне шва | |

| Возобновление сварки | |

| Группа 6. Прочие дефекты | |

| Прочие дефекты | |

| Случайная дуга | |

| Брызги металла | |

| Вольфрамовые брызги | |

| Поверхностные задиры |

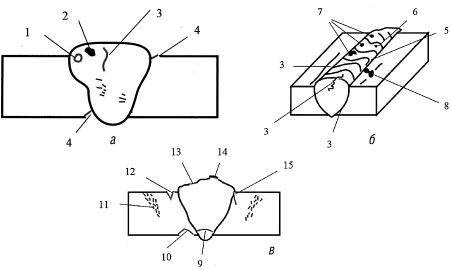

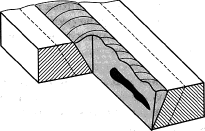

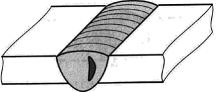

В общем виде основные дефекты сварных соединений, выполненных методами сварки плавлением, представлены на рис. 6.1. На рисунке 6.1в показаны также виды коррозионного поражения сварных соединений при эксплуатации конструкций.

Трещины. Наиболее опасным недопустимым дефектом в сварных соединениях являются трещины. На их острых краях при соответствующих условиях может происходить резкое увеличение напряжений, способствующее развитию трещин, что приводит к полному разрушению конструкций.

Рис. 6.1. Расположение дефектов в сварных соединениях: а—дефекты в сечении шва; б —дефекты на поверхности шва; в — виды коррозии сварных соединений (1 — пора; 2 — шлаковое включение; 3 — кристаллизационная трещина;4 — подрез; 5 — цвета побежалости (окисление поверхности); 6 — поверхностная пора; 7 — грубочешуйчатая поверхность шва; 8 — разбрызгивание; 9 — гальваническая коррозия; 10 —эрозия поверхности; 11 — межкристаллитная коррозия; 12 — коррозия по кромке шва; 13 — питтинговая коррозия;14 —скрытая коррозия; 15 —коррозионное растрескивание)

Трещина — это дефект сварного соединения в виде разрыва в сварном шве и (или) прилегающих к нему зонах. Трещины относятся к самым серьезным дефектам сварных соединений, как правило подлежащим устранению.

Микротрещина представляет собой трещину микроскопических размеров, которую обнаруживают физическими методами не менее чем при 50-кратном увеличении.

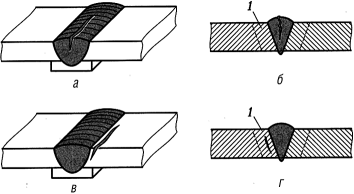

Продольные трещины (рис. 6.2), ориентированные параллельно оси сварного шва, могут возникать в металле шва, на границе сплавления, в зоне термического влияния и основном металле. Конфигурация трещин в основном определяется формой линии сплавления основного металла и шва. Они появляются вследствие высокотемпературной хрупкости металла (горячие трещины) или его замедленного разрушения (холодные трещины).

Горячие трещины — это хрупкие межкристаллические разрушения металла шва или околошовной зоны, возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твердом состоянии (в сталях они образуются при температурах, превышающих 1000 °С). Горячие трещины извилисты, в изломе имеют темный цвет, сильно окислены и распространяются по границам зерен.

Рис. 6.2. Продольные трещины: а, б — в металле сварного шва;

в, г —в зоне термического влияния (1 — зона термического влияния)

Согласно современным представлениям, появление горячих трещин связано с наличием жидкой прослойки между зернами в процессе кристаллизации и влиянием деформации сжатия. В интервале температур, заключенном между температурами плавления и полного затвердевания металла, происходит миграция примесей и загрязнений в межзеренное пространство. Наличие между зернами жидкой фазы, примесей и загрязнений снижает деформационную способность шва и око лотов- ной зоны. Неравномерность линейной и объемной усадки шва и основного металла при охлаждении приводит к возникновению внутренних напряжений, являющихся причиной появления микро- и макроскопических трещин как вдоль, так и поперек шва.

Причинами образования горячих трещин при сварке являются:

- большое количество вредных примесей (особенно серы и фосфора) в металле свариваемых деталей;

- наличие в металле шва элементов (хром, молибден, ванадий, вольфрам, титан), которые образуют химические соединения с низкой температурой затвердевания, нарушающие связь между зернами;

- жесткое закрепление свариваемых заготовок или повышенная жесткость сварного узла, затрудняющие перемещение заготовок при остывании.

Химический состав металла шва играет важную роль в образовании кристаллизационных трещин. Элементы, входящие в состав металла шва, по-разному влияют на его стойкость против кристаллизационных трещин.

Вредной примесью является сера. Повышение ее содержания в металле шва резко снижает стойкость против кристаллизационных трещин. Сера переходит в металл шва из основного металла и сварочных материалов. Практический интерес представляет применение флюсов и электродных покрытий, при которых сера из сварочной ванны переходит в шлак.

Фосфор в основном также является вредной примесью. Наиболее опасен фосфор для швов с чисто аустенитной структурой. Он является причиной кристаллизационных трещин в сварных швах некоторых среднелегированных сталей. Вредное влияние фосфора усиливает углерод. Фосфор попадает в металл шва из основного и сварочных материалов.

В большой степени способствует образованию трещин углерод. Применение сварочной проволоки и электродных стержнейс низким содержанием углерода, уменьшение доли основного металла в металле шва позволяют снизить содержание углерода, так как он попадает туда из основного и сварочных материалов. Значение содержания углерода зависит от конструкции стыка, степени предварительного подогрева, содержания в металле шва других элементов (особенно серы), формы шва.

Кремний особенно опасен в сварных швах из аустенитного хромоникелевого металла и способствует образованию трещин в швах из углеродистого металла. В шов он переходит из основного и сварочных материалов.

При сварке углеродистых и низколегированных сталей никель не оказывает отрицательного влияния, так как он переходит в сварной шов из основного и сварочного металлов. При сварке других сталей никель способствует образованию кристаллизационных трещин, усиливая вредное влияние серы, при его содержании свыше 1—2%.

Кислород снижает ударную вязкость шва при сварке углеродистых и низколегированных конструкционных сталей и пластичность аустенитных швов. Однако он повышает стойкость металла шва против образования кристаллизационных трещин, вызываемых серой.

Марганец оказывает двойное влияние на образование кристаллизационных трещин: при небольшом содержании он повышает стойкость металла против возникновения трещин, при значительном содержании (свыше 4%) — способствует возникновению трещин. При сварке углеродистых, низколегированных и хромоникелевых аустенитных сталей марганец способствует предотвращению образования кристаллизационных трещин, уменьшая вредное влияние серы.

Таким образом, средством для повышения стойкости металла шва против образования кристаллизационных трещин является уменьшение в нем вредных и увеличение полезных элементов.

Бороться с растягивающими напряжениями можно несколькими способами. К технологическим мерам относятся предварительный подогрев свариваемых изделий, рациональная последовательность наложения сварных швов и выбор способов и режимов сварки, способствующих уменьшению напряжений; к конструктивным — рациональное конструирование элементов и узлов сварной конструкции, уменьшение числа и рассредоточение сварных швов, устранение излишней жесткости узлов, выбор оптимальной формы разделки кромок.

Способствуя образованию мелкозернистой первичной структуры металла шва и изменяя характер первичной кристаллизации, можно увеличить стойкость против образования кристаллизационных трещин. Повышение скорости сварки, снижение сварочного тока, увеличение числа слоев в шве приводит к увеличению скорости кристаллизации и образованию мелкозернистой структуры. Колебание электрода и металла сварочной ванны, применение ультразвука в процессе кристаллизации металла сварочной ванны также способствуют образованию мелкозернистой первичной структуры металла шва.

Одним из широко применяемых технологических приемов, направленных на повышение стойкости металла шва против образования кристаллизационных трещин, является изменение формы провара (отношение ширины шва к глубине его проплавления).

Для предотвращения образования горячих трещин в околошовной зоне при сварке конструкционных сталей рекомендуется использовать способы и режимы сварки, обеспечивающие минимальное выделение тепла.

Холодные трещины — это локальные меж- или транскристаллические разрушения сварных соединений, образующиеся в металле при остывании до относительно невысоких температур (как правило, ниже 200 °С). Холодные трещины в шве и переходной зоне могут быть расположены под любым углом к шву. В изломе они светлые или с бледными цветами побежалости.

В основном этот вид дефекта встречается при сварке среднелегированных и высоколегированных сталей перлитного и мартенситного классов, реже — у низколегированных ферритно-перлитных сталей и высоколегированных сталей аустенитного класса. По сравнению с кристаллизационными холодные трещины имеют меньшую ширину. Они залегают в металле шва и околошовной зоне. Встречаются трещины, переходящие из околошовной зоны в металл шва и обратно.

Основным видом холодных трещин являются околошовные трещины. Появлению холодных трещин в шве способствует повышенное содержание в металле шва углерода и водорода.

Холодные трещины могут появляться через несколько минут после сварки и через несколько часов и суток. Установлено, что причиной появления холодных трещин являются закалочные явления, сварочные напряжения и напряжения от внешних нагрузок.

Холодные трещины возникают преимущественно при дуговой сварке низколегированной стали большой толщины (чаще всего в переходной зоне) вследствие неправильной техники сварки или неправильного выбора присадочного металла. Для предупреждения их образования осуществляют:

- прокаливание электродов перед сваркой;

- предварительный подогрев свариваемых заготовок до температур 250-450 °С;

- ведение процесса сварки в режиме с оптимальными параметрами;

- наложение швов в правильной последовательности;

- медленное охлаждение соединений после сварки;

- проведение непосредственно после сварки отжига для снятия остаточных напряжений.

Общими причинами появления в швах сварных соединений как горячих трещин, так и холодных являются:

- излишне высокая жесткость соединений;

- недостаточная ширина сварного шва для данной толщины соединения;

- несоблюдение или неправильный выбор технологии сварки;

- наличие дефектов в сварном шве;

- неправильная подготовка соединения под сварку;

- неудовлетворительное качество или неправильный выбор типа электродов;

- использование сварочного тока повышенной силы, что может привести к образованию крупнозернистых охрупченных участков структуры;

- высокое содержание углерода или легирующих элементов в основном металле, не учтенное при выборе технологии сварки.

Для предупреждения возникновения трещин в швах сварных соединений необходимо:

· оптимизировать форму металлоконструкции и технологию сварки, которые позволяли бы исключить применение соединений с высокой жесткостью;

· при сварке деталей значительной толщины увеличивать ширину сварных швов, не выполнять узкие валики, накладывать шов короткими участками длиной 200—250 мм;

- выбирать такую последовательность выполнения сварных швов, чтобы концевые участки соединения, оставаясь максимально долго незаваренными, сохраняли наибольшую подвижность;

- обеспечивать сплошность сварных швов;

- в отдельных случаях осуществлять предварительный подогрев свариваемых деталей;

- производить сборку свариваемых деталей или узлов с зазорами, установленными требованиями ГОСТах сварке заданного металла и соответствующей технологии;

- при необходимости для выравнивания зазора применять стягивающие сборочные приспособления;

- не завышать силу сварочного тока;

- по возможности выполнять многопроходный сварной шов, так как отжиг предыдущих слоев уменьшает хрупкость шва;

- подготовленную разделку кромок свариваемых деталей заполнять сразу после завершения сварки корня шва, поскольку воздействию напряжений обычно подвергается область корневого шва.

Продольные трещины в основном металле, смежном со сварнымшвом, образующиеся из-за больших напряжений, обусловленных усадкой металла сварного шва, являются скрытыми, не выходящими на поверхность (рис. 6.3). Трещины обычно проходят вдоль линии сплавления.

Значительные сварочные напряжения, вызывающие появление скрытых трещин, в разной степени присущи всем сварным швам, но в наибольшей мере — швам, образующимся при сварке металлов большой толщины

Рис. 6.3. Скрытые трещины, вызванные сжатием в основном металле: а — углового соединения; б — таврового соединения.

Основные причины возникновения таких напряжений — чрезмерно жесткое соединение, ошибки в выполнении или неправильный выбор технологических приемов сварки.

При снижении сварочных напряжений уменьшается вероятность образования скрытых трещин. Для этого необходимо:

- по возможности осуществлять многопроходную сварку;

- производить проковку каждого слоя наплавленного металла;

- отжигать готовый узел при температурах 590—650 °С (продолжительность отжига определяется из расчета 1 ч на каждые 25 мм толщины основного металла);

- применять технологические приемы, уменьшающие вероятность появления скрытых трещин;

- в процессе сварки создавать условия, при которых все свариваемые части имеют неограниченную свободу для перемещения;

- при сварке сталей, склонных к образованию горячих и холодных трещин, наплавлять высоко пластичный промежуточный слой, если не снижается требуемая прочность соединения.

В случае сварки тавровых соединений при толщине металла более 20 мм следует учитывать, что двусторонний сварной шов вызывает меньшие напряжения, чем односторонний. Для двустороннего шва без разделки кромок характерны меньшие напряжения в околошовной зоне, чем для аналогичного шва с разделкой кромок и полным проплавлением корня. Односторонний сварной шов с большим катетом следует заменять двусторонним с меньшим катетом. Выбор соответствующей формы разделки кромок углового соединения является наиболее эффективной мерой предупреждения появления скрытых трещин.

Наплавка мягкой высокопластичной прослойки толщиной 5—10 мм и на 15—25 мм более широкой, чем сварной шов, или наложение высокопластичных валиков на одну из поверхностей кромок позволяют в значительной мере снизить напряжения в околошовной зоне.

Поперечные трещины (рис. 6.4), ориентированные в направлении, перпендикулярном оси сварного шва, могут возникать в металле шва, зоне термического влияния и основном металле. Такая ориентация трещин связана с влиянием продольных составляющих сварочных напряжений. Причины их образования те же, что и у продольных трещин. Поперечные трещины также бывают горячими и холодными.

Радиальные трещины могут располагаться в металле сварного шва, зоне термического влияния и основном металле. Их конфигурация зависит от макроструктуры зон сварного соединения и характера внутренних напряжений. Причины появления радиальных трещин те же, что и у продольных.

Трещина в кратере — это углубление на поверхности шва в месте отрыва дуги. Трещины могут быть продольными, поперечными и звездообразными.Их конфигурация определяется микроструктурой зон сварного соединения, а также характером термических, фазовых и механических напряжений.

Рис. 6.4. Поперечные трещины в металле сварного шва

Раздельные трещины представляют собой группу не связанных друг с другом трещин. Они могут возникать в металле сварного шва, зоне термического влияния и основном металле. Их конфигурация зависит от микроструктуры зон сварного соединения и характера термических, фазовых, ликвационных и механических напряжений. Причины образования раздельных трещин те же, что и у продольных.

Разветвленной трещиной сварного соединения называется трещина, имеющая ответвления в разных направлениях. Она может располагаться в металле сварного шва, зоне термического влияния и основном металле. Ее конфигурация определяется микроструктурой зон сварного соединения и характером термических, фазовых, ликвационных и механических напряжений. Причины появления разветвленных трещин те же, что и у продольных.

Полости. Полость представляет собой несплошность произвольной формы, заполненную газом.

Пора — это дефект сварного шва в виде полости округлой формы, заполненной газом. Размеры такой полости не превышают 2 мм.

Подобные дефекты часто встречаются в металле сварных швов. Будучи результатом химических реакций, протекающих в сварочной ванне, по своей сути и по механизму образования поры аналогичны включениям, но в отличие от последних содержат газ, а не твердое вещество.

Причиной возникновения пор является наличие газов, не успевших выделиться из охлаждающегося металла вследствие уменьшения их растворимости, и газов, образовавшихся в результате химических реакций в расплавленном металле.

Образование пор при сварке стали от выделения водорода и азота происходит из-за резкого снижения их растворения при затвердевании металла сварочной ванны. Поры от окиси углерода возникают при недостаточной раскисленности металла сварочной ванны. При электрошлаковой сварке металл шва более стоек против порообразования по сравнению с электродуговой сваркой. Поры в этом случае не выходят на поверхность и располагаются по сечению шва без определенного порядка или скапливаются в отдельные группы.

Если пористость не является избыточной, то она, как правило, не оказывает существенного влияния на прочностные свойства сварных соединений.

Появление пор в металле сварного шва может быть вызвано:

- плохим качеством или неправильным подбором типа электродов;

- неправильным выбором технологического процесса сварки;

- малой продолжительностью существования сварочной ванны, вследствие чего газы не успевают выделиться из расплавленного металла;

- низким качеством основного и присадочного металлов;

- плохой очисткой кромок.

Высокая температура в зоне формирования сварного шва способствует увеличению количества газа, растворенного в расплавленном металле, и возникновению пор в металле шва.

Использование повышенной силы тока при сварке покрытыми электродами увеличивает выгорание раскисляющих элементов из покрытия электрода, что приводит к недостаточному количеству раскислителей в сварочной ванне и, как следствие, к формированию пор в металле шва.

Значительно снизить содержание пор и полостей в сварных швах, а в некоторых случаях даже избежать их образования позволяют следующие меры технологического характера:

- обоснованный выбор типа электродов;

- прокалка их перед сваркой;

- перемешивание жидкого металла сварочной ванны для увеличенияпродолжительности существования расплава;

- осуществление поперечных колебаний электрода в процессе сварки;

- применение рекомендуемой (не завышенной) силы сварочного тока.

При наличии сомнений в высоком качестве основного и присадочного металлов необходимо проверить их на наличие сегрегации и включений.

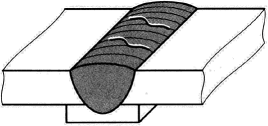

Равномерно распределенные поры (рис. 6.5) образуются при наличии ржавчины и масла на кромках свариваемых деталей.

Цепочка пор — это группа пор в сварном шве, расположенных в линию, обычно параллельно оси шва, на расстоянии друг от друга менее утроенного максимального размера большей из них. Появление цепочки пор вызывается главным образом подсосом воздуха в зазор между кромками свариваемых деталей.

Рис. 6.5. Сварной шов: а — равномерно распределенные поры в шве; б — рентгенограмма шва

Рис. 6.6. Продолговатая полость в металле сварного шва (штриховыми линиями показаны границы зоны термического влияния)

Рис. 6.7. Усадочная раковина в металле сварного шва

Продолговатая полость — дефект, расположенный вдоль оси сварного шва (рис. 6.6). Длина полости не менее чем в 2 раза превышает ее высоту. Такой дефект обычно возникает в ослабленном стыке зон столбчатых кристаллитов, растущих навстречу друг другу от линии сплавления.

Свищ представляет собой воронкообразное углубление в сварном шве, образующееся в результате обильного выделения газа. Форма и положение свища зависят от режима кристаллизации сварочной ванны. Обычно свищи группируются в скопления и распределяются «елочкой». Причинами образования свищей могут быть:

- чрезмерно большая амплитуда колебаний электрода;

- перегрев в процессе сварки основного металла, особенно тонколистового;

- повышенное содержание влаги в покрытии электрода.

Для предупреждения образований свищей необходимо:

- ограничить амплитуду колебаний электрода значением, равным четырем его диаметрам;

- обоснованно выбирать силу сварочного тока и диаметр электрода с учетом толщины свариваемого металла и типа сварного соединения;

- прокаливать электроды перед сваркой.

Поверхностная пора представляет собой несплошность, сформировавшуюся на поверхности сварного шва.

Усадочная раковина (рис. 6.7) — это полость или впадина, образовавшаяся при усадке металла сварочной ванны в процессе его кристаллизации. Раковины, относящиеся к наиболее крупным сварочным дефектам, обычно перпендикулярны поверхности сварного шва.

Кратер — это углубление, образующееся в конце валика вследствие объемной усадки металла сварного шва. Размеры кратера зависят от режима сварки. Кратеры снижают прочность сварных соединений.

Твердые включения. Твердое включение представляет собой частицу инородного вещества (металла или неметалла) в сварном шве. Включения, имеющие хотя бы один острый угол, называются остроугольными.

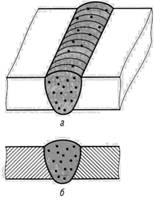

Шлаковое включение — это дефект в виде вкрапления шлака в металле сварного шва. В соответствии с конкретными условиями проведения сварки такие включения могут быть линейными, разобщенными и др.

В процессе плавления электродного металла и последующей кристаллизации сварочной ванны происходят химические реакции между металлом, атмосферными газами, веществами из покрытия электрода или флюсом. Образующиеся продукты реакций при меньшей плотности, чем у расплавленного металла, всплывают на его поверхность, образуя шлак, если этому не препятствуют высокая вязкость расплава, быстрое охлаждение либо чрезмерно низкая температура в зоне формирования сварного шва.

Крупные шлаковые включения либо включения, расположенные близко друг к другу, существенно снижают прочность сварного соединения. Такие включения необходимо устранять механическим путем с последующим наложением подварочного шва на дефектный участок. Обычно не требуется удаления шлаковых включений малых размеров и одиночных включений, не влияющих на прочность сварного соединения. Так же, как и поры, они ослабляют сечение шва, уменьшают его прочность и являются концентраторами напряжений.

Шлаковые включения располагаются между отдельными слоями или внутри наплавленного металла и представляют заполненную шлаком несплошность. Они образуются из-за неполного удаления шлака при многослойной сварке, некачественных электродов (кусочки покрытия попадают в сварочную ванну), наличия грязи, окалины и ржавчины на свариваемых кромках. Шлаковые включения, попавшие в металл сварного шва под действием давления сварочной дуги или образовавшиеся в результате химических реакций, как правило, бывают мелкими и имеют округлую форму. Подобные включения часто встречаются при сварке в потолочном положении.

Оксидное включение представляет собой частицу оксида металла, попавшую в металл сварного шва во время затвердевания.

Металлическое включение — это частица инородного металла (вольфрам, медь и др.) в металле сварного шва.

Несплавления и непровары.

Несплавление означает отсутствие соединения между металлом сварного шва и основным металлом или между примыкающими друг к другу валиками сварного шва. Различают несплавление по скосу кромки и в корне сварного шва.

Образование несплавлений может быть вызвано следующими причинами:

- локальное недостижение температуры плавления основного металла или металла ранее наплавленных валиков;

- загрязнение кромок свариваемых деталей или их неправильная подготовка (например, заниженный угол скоса кромок);

- неполное растворение во флюсе оксидов и других посторонних веществ, находящихся на поверхностях основного металла или металла ранее наплавленных валиков;

- недостаточная сила сварочного тока;

- повышенная скорость сварки;

- блуждание дуги;

- плохая очистка поверхности предыдущих слоев;

- затекание металла под дугу.

Для предотвращения несплавления не требуется расплавлять на большую глубину свариваемые кромки основного металла. Достаточно обеспечить перемешивание основного, электродного и присадочного металлов в сварочной ванне.

Для предупреждения несплавления необходимо:

- тщательно очищать поверхности свариваемых кромок от загрязнений;

- при глубокой узкой разделке кромок использовать электроды малого диаметра, которые могут достичь зоны притупления кромок;

- применять обоснованную силу сварочного тока;

- при сварке деталей большей толщины увеличивать силу сварочного тока для данного диаметра электрода;

- совершать поперечные колебания электрода с амплитудой, достаточной для расплавления кромок;

- использовать присадочный и электродный металлы, хорошо смачивающие основной металл.

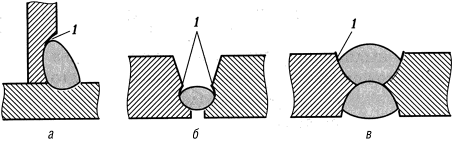

Непровар (рис. 6.8) — это дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва.

Рис. 6.8. Непровар корня: а — углового и стыкового односторонних сварных швов; б —стыкового двустороннего сварного шва

Непровар резко снижает механические показатели сварного соединения. Непровар глубиной 25% при понижении температуры до -45 °С снижает разрушающее напряжение сварного соединения в 2 раза. Непровар отрицательно влияет на пластичность соединения. Являясь концентратором напряжений, он может привести к образованию трещин. Непровар появляется в корне шва, в вершине угла (у угловых швов) и может быть по кромке.

Термин «непровар» характеризует несплавление, образовавшееся в корне сварного шва по следующим причинам:

- ? недостаточная мощность дуги для проплавления основного металла;

- ? загрязнение поверхностей свариваемых деталей;

- ? перегрев части сварочной ванны над зоной притупления кромок, сопровождающийся образованием слоя жидкого металла, который препятствует поступлению в эту зону тепловой энергии сварочной дуги.

При дуговой сварке дуга самопроизвольно устанавливается между электродом и поверхностью свариваемой детали. Остальные участки основного металла нагреваются главным образом за счет его теплопроводности. При большой толщине свариваемых деталей теплопроводность может не обеспечить передачу такого количества теплоты, которое необходимо для получения корневой части соединения.

Непровар приводит к разрушению сварного шва при воздействии на него растягивающих или изгибающих напряжений. Даже если эксплуатационные напряжения в конструкции не вызывают растяжения или изгиба в данном месте, внутренние усадочные напряжения и последующая деформация свариваемых деталей в процессе сварки часто служат причинами появления трещин в сечении, где имеется непровар. Эти трещины могут распространяться при наложении последующих слоев и даже приводить к растрескиванию металла по всей толщине сварного шва.

Рис. 6.9. Подрезы зоны сплавления: а — в угловом сварном шве; б — в стыковом одностороннем сварном шве; в — в стыковом двустороннем сварном шве

Нарушения формы шва. Нарушение формы — это отклонение формы наружных поверхностей сварного шва или геометрических параметров соединения от требуемых. Такие нарушения относятся к наружным дефектам сварных соединений.

Подрез зоны сплавления (рис. 6.9) представляет собой дефект в виде углубления по линии сплавления сварного шва с основным металлом. Подрез может носить непрерывный или прерывистый характер. Образование этого дефекта обусловлено:

- применением электрода неоправданно большого диаметра;

- повышенными значениями скорости сварки, силы тока и напряжения дуги;

- чрезмерной длиной дуги, создающей избыточное давление на границе твердого металла исварочной ванны;

- неправильными манипуляциями электродом в процессе сварки;

- выполнением сварки в пространственном положении, для которого не предназначены используемые электроды.

У конструкций, работающих при вибрационных нагрузках, подрез существенно снижает прочность сварного соединения. Если этот дефект расположен перпендикулярно направлению главных напряжений, он приводит к резкой их концентрации. Причиной образования подрезов являются завышенные сварочный ток и напряжение на дуге, смещение электрода от оси шва. При сварке угловых швов подрезы возникают на вертикальной стенке вследствие смещения электрода в ее сторону.

Подрез относится к очень опасным дефектам, поэтому при его возникновении сварку данного соединения можно продолжить только после принятия мер, исключающих появление таких дефектов. Подрезы на поверхности сварных соединений, значительно снижающие прочность, недопустимы.

Усадочная канавка представляет собой подрез со стороны корня одностороннего сварного шва, вызванный усадкой металла по границе сплавления. Усадка возрастает при чрезмерно большом скосе кромок, когда увеличивается объем наплавленного металла.

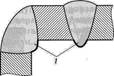

Рис. 6.10. Избыточная выпуклость корня шва углового и стыкового сварных соединений

Избыточная выпуклость стыкового и углового швов — это дефект, обусловленный чрезмерным количеством присадочного металла, поступившего в шов, и возникающий вследствие нарушения режима сварки — занижения силы сварочного тока.

Избыточная выпуклость корня шва (рис. 6.10) — это дефект, связанный с чрезмерным количеством металла на обратной стороне стыкового соединения. Данный дефект обычно образуется из-за неправильной формы детали или нарушения технологии сварки и может