Литьё в кокиль

Литьем в кокиль изготовляют примерно столько же отливок (по массе), сколько всеми остальными специальными способами литья вместе взятыми. Литьё в кокиль (кокильное литьё) – это литьё в постоянные формы. Постоянная форма (кокиль) – форма, которая не разрушается в процессе получения в ней отливки. В одном кокиле последовательно изготовляется большое количество отливок (от 100 до 300000 штук).

Технологии кокильного литья несколько тысяч лет. В древности постоянные формы-кокили изготовляли из камня. В мягком камне (песчаник, известняк) выдалбливали полость, в которую потом заливали расплавленный металл. Получалась отливка. После её извлечения, каменную форму можно было снова заполнить расплавленным металлом и получить следующую отливку и т. д.

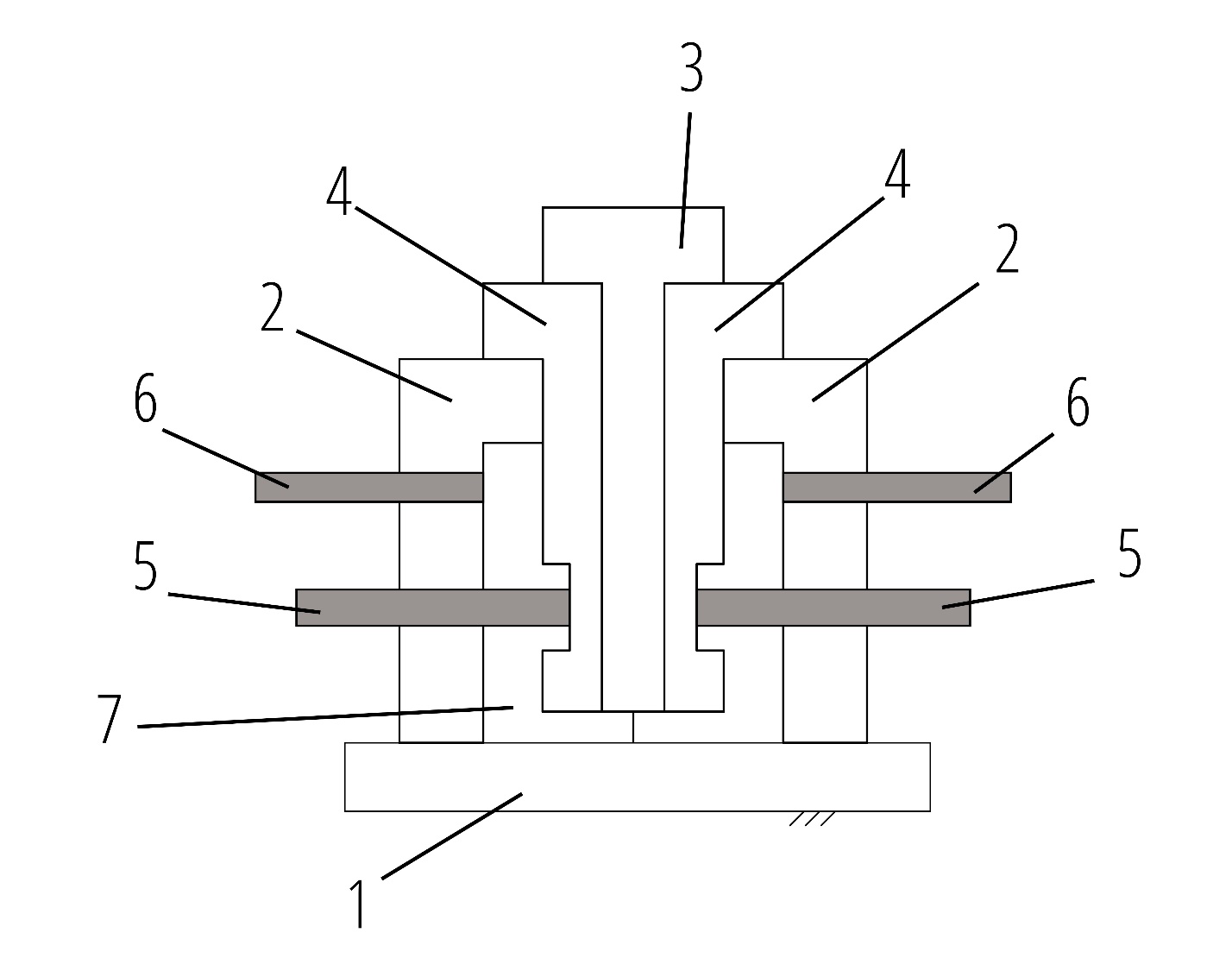

Кокиль для изготовления поршня

Современные кокили, за редким исключением, изготовляют из металла. Поэтому можно считать, что литьё в кокиль и литьё в металлические формы – разные названия одной технологии. На рисунке изображена металлическая форма (кокиль) для изготовления поршня.

Цифрами на рисунке обозначены: 1 – основание, 2 – половины формы, 3 – средняя (клиновая) часть составного стержня, 4 – боковины составного стержня, 5 – цельные стержни, 6 – выталкиватели, 7 – полость формы.

Конструкция формы показана в одной проекции. На этой проекции нет литниковой системы, не видно, как полость формы может быть заполнена жидким металлом.

Наружная поверхность отливки оформляется основанием (1) и половинами формы (2). Внутренняя полость отливки оформляется составным стержнем (3,4), отверстия во внутренних бобышках – цельными стержнями (5). Выталкиватели (6) в формировании отливки не участвуют, они служат для извлечения отливки из формы (кокиля).

Полвины формы смыкаются по вертикальной плоскости. В плоскости их стыка расположена литниковая система, состоящая из чаши, стояка и питателя. Подробнее на её конструкции останавливаться не будем, нет необходимости.

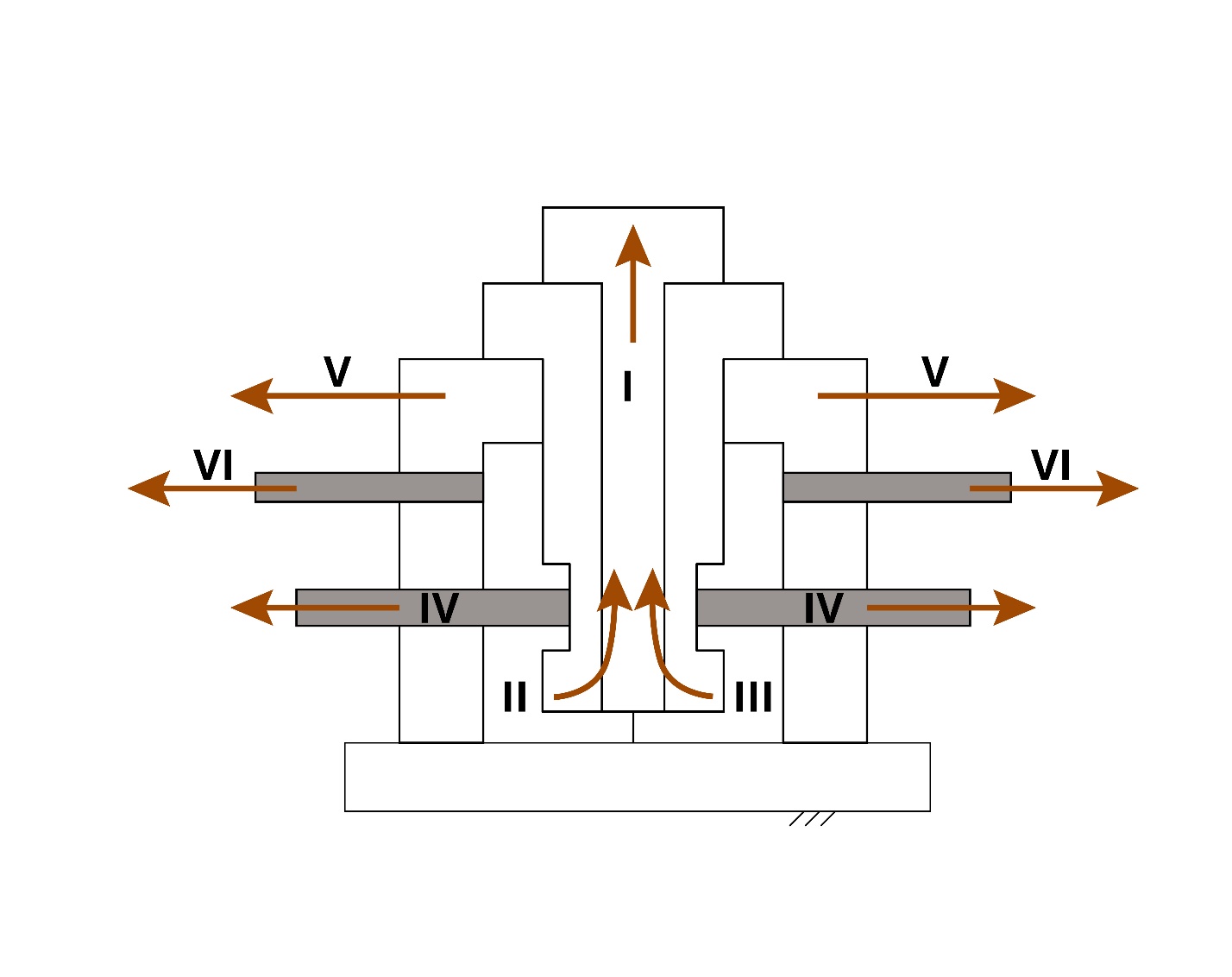

Проблемой может стать извлечение отливки из формы-кокиля. Дело в том, что отливку надо извлечь так, чтобы и отливка, и все части формы-кокиля остались целыми. Последовательность и направления действий по извлечению отливки-поршня из формы-кокиля (последовательность разборки кокиля для извлечения из него отливки) показана на рисунке римскими цифрами и стрелками.

Сначала извлекается вверх средняя (клиновая) часть стержня (действие I). Затем последовательно вправо-вверх (действие II) и влево-вверх (действие III) извлекаются левая и правая боковины составного стержня. Далее одновременно движениями влево (левый) и вправо (правый) извлекаются из отливки цельные стержни (действие IV). Следует отметить, что цельные стержни извлекаются только из отливки, но не из половин формы. После этого левая половина формы сдвигается влево, а правая половина формы сдвигается вправо (действие V). Происходит раскрытие формы. Чтобы при этом отливка не застряла в одной из половин (осталась стоять на основании формы), выталкиватели остаются неподвижными. Только после раскрытия формы левый выталкиватель смещается влево, правый выталкиватель смещается вправо (действие VI). Форма полностью раскрыта. Отливка стоит на основании формы. Отливку можно забрать.

Материалы кокилей

При литье в металлические формы-кокили, жидкий литейный сплав оказывает прямое механическое, тепловое, химическое воздействие на рабочие поверхности формы. Ясно, что это воздействие не должно вызывать заметных повреждений формы-кокиля. Кокили изготовляют из стали, чугуна и некоторых цветных сплавов, содержащих алюминий. Стальные кокили применяют для изготовления стальных, чугунных и цветных (чаще всего алюминиевых и магниевых) отливок. Чугунные кокили применяют для изготовления цветных (алюминиевых и магниевых) отливок. Кокили из алюминийсодержащих сплавов применяют для изготовления отливок из легкоплавких цветных сплавов (типа ЦАМ).

Ясно, что число заливок, которые может выдержать кокиль за время своей службы, определяется стойкостью материала кокиля и интенсивностью воздействия на него заливаемого литейного сплава. Чем выше температура плавления материала кокиля, тем кокиль более стоек. Чем больше температура и масса заливаемого в кокиль литейного сплава, тем более разрушительно он действует на кокиль. Если в стальном кокиле будут изготовляться отливки из стали массой в несколько сотен килограммов, то кокиль сможет выдержать не более 100…150 заливок. После этого он придёт в негодность, его рабочие поверхности растрескаются, размеры полости формы потеряют точность. Если в стальном кокиле изготовляют мелкие (до 1 кг), простые по очертаниям отливки из алюминиевого сплава, то кокиль сможет выдержать и 300000 заливок.

Конструкции кокилей

Литьё в кокиль накладывает серьёзные ограничения на степень сложности очертаний отливок. Наружные очертания отливок определяют степень сложности конструкций самих кокилей. Внутренние очертания отливок определяют степень сложности конструкций стержней.

Простые по форме отливки могут быть извлечены из кокилей без разъёма кокилей на части. Кокили этого типа называются цельными или вытряхными (отливка из кокиля вытряхивается). Более сложные по очертаниям отливки требуют разъёмных кокилей. Простой разъёмный кокиль состоит из двух половин, смыкающихся-размыкающихся по вертикальной плоскости. Рассмотренный выше кокиль для литья поршней – пример такой, сравнительно простой, конструкции. Более сложный по конструкции кокиль состоит из двух частей, соединяющихся по горизонтальной плоскости. Ещё сложней кокили из двух частей, соединяющихся по сложной поверхности: ступенчатой или криволинейной. Самые сложные кокили состоят из трёх, четырёх (иногда больше, чем четырёх) частей. Но и самые сложные кокили не могут обеспечить таких сложных очертаний отливок, какие получают литьём по выплавляемым моделям.

Простейшие по форме углубления и отверстия в отливках получают цельными металлическими стержнями (стержни 5 в рассмотренном выше кокиле для литья поршней). Более сложные полости, которые не удаётся получить цельными стержнями, выполняют составными стержнями (стержень 3-4 в рассмотренном выше кокиле для литья поршней). Ещё более сложные полости, которые не удаётся получить и с помощью составных стержней, выполняют разовыми (песчано-смоляными) стержнями. В этом случае технология литья в кокиль становится гибридной: форма-кокиль постоянная, многократно используемая, стержень – разовый.

Защита рабочих поверхностей кокильей

Для защиты кокилей от прямого теплового и химического воздействия жидкого литейного сплава на их рабочие поверхности наносят тонкий (∼1мм) слой огнеупорного материала. Эта защита называется облицовкой. В зависимости от того, какой литейный сплав заливают в кокиль, облицовки бывают разные. Например, если в стальной кокиль собираются заливать чугун, то облицовка будет такая: молотый кварц - 25%, молотый шамот – 35%, огнеупорная глина – 25%, жидкое стекло – 15%. Первые три компонента – мелкие порошки, четвёртый – вязкая жидкость. Смесь всех четырёх компонентов в указанных количествах – густое ”тесто”. В него добавляют воду до получения жидкой “кашицы”. “Кашицей” обмазывают рабочие поверхности кокиля. Кокиль при этом нагрет до +200…+250∘C. К горячим поверхностям облицовка припекается тонким слоем мм(∼1мм). Лишнюю, не припёкшуюся, облицовочную массу тщательно удаляют. Облицовку наносят на кокиль перед началом работы. После каждой заливки кокиль осматривают, проверяют целостность облицовки. Если облицовка окажется повреждённой (растрескается, отслоится), то её удаляют (всю!), и наносят новый слой облицовки. Стойкость облицовки не велика, она может выдержать несколько десятков заливок (иногда больше).

Чтобы облицовка не пригорела к поверхности отливки, перед каждой заливкой кокиля на его облицованные поверхности наносят огнеупорную литейную краску. Рассмотренную выше облицовку можно покрыть ацетиленовой копотью – создать коптящее пламя ацетиленовой горелки (при малой подаче в горелку кислорода) и закоптить им облицовку.

Просто, но не очень надёжно. Более эффективна для данного случая литейная краска такого состава: ацетиленовая копоть – 30%, молотый графит – 30%, молотый кварц – 30%, жидкое стекло – 10%. Чтобы эта густая (почти твёрдая) смесь стала краской, способной лечь на облицовку тонким (∼10мкм) слоем, её размешивают в большом количестве воды. Краску наносят на облицовку методом пульверизации.

И песчаные стержни, и облицовка, и краска вносят в кокильное литьё серьёзные элементы разовых литейных технологий. Вспомним, как наши предки отливали в каменную форму бронзовые топоры. После трудоёмкого изготовления формы вся литейная технология сводилась к тому, что в форму только заливали порцию расплава и извлекали отливку. И так раз за разом, пока каменный кокиль не рассыплется. Теперь же перед каждой заливкой требуются специальные трудозатратные действия по обслуживанию формы, поддержанию её работоспособности. К тому же облицовка не только защищает рабочие поверхности кокиля, но и снижает точность отливок, получаемых в нём. При обработке резанием металлических деталей кокиля, можно обеспечить точность их размеров не ниже мм0,01мм. После того, как эти точные поверхности будут покрыты слоем облицовки толщиной мм∼1мм, точность размеров кокиля (точность размеров отливок, получаемых в кокиле) снизится более чем на порядок.

Получение отливки

Перед началом работы кокиль раскрывают, очищают от старой облицовки, подогревают до +200…+250∘C и наносят на его рабочие поверхности новую облицовку. Облицовку покрывают краской и кокиль закрывают. Сразу же, не давая кокилю остыть, его заполняют жидким литейным сплавом. В металлическом кокиле отливки кристаллизуются быстро. Поэтому: во-первых, они имеют мелкозернистую структуру, обеспечивающую им высокие механические свойства; во вторых, они не могут быть тонкостенными, потому что в тонкие каналы быстро охлаждающей формы-кокиля жидкий металл не успеет затечь.

После того, как отливка закристаллизуется и остынет, кокиль раскрывают и отливку извлекают. При кокильном литье не дожидаются остывания отливки до температуры близкой к комнатной. Так поступают по технологическим соображениям. Поддерживая высокий темп литья, обеспечивают его высокую производительность. Темпом литья обеспечивается и требуемая температура кокиля (+250…+400∘C в зависимости от размеров кокиля и температуры заливки литейного сплава). На подогретых поверхностях кокиля лучше ремонтируются мелкие повреждения облицовки, лучше на них ложится литейная краска. В подогретый кокиль лучше затекает жидкий литейный сплав.

Завершающая операция кокильного литья – обрубка. От отливки тем или иным способом отделяют отлитую вместе с ней литниковую систему. Способы обрубки были названы в технологии литья в песчаные формы.