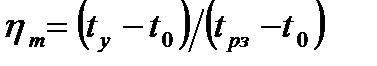

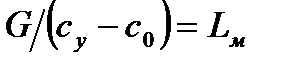

Характеристикой работы местного вытяжного устройства служат коэффициенты улавливания газов (паров)  и теплоты

и теплоты  , а также индексы экономичности

, а также индексы экономичности  и

и  .

.

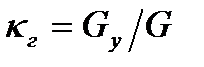

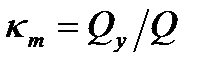

Под коэффициентом улавливания понимают отношение количества уловленных вредных веществ (газов, паров) G у или теплоты Q у к количеству выделившихся вредных веществ G или теплоты Q.

, (4.1)

, (4.1)

(4.2)

(4.2)

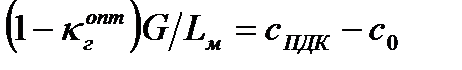

Введем понятие оптимального значения коэффициента улавливания  , понимая под ним такую величину, при которой прорывающиеся в помещение вредные вещества будут разбавляться приточным воздухом, идущим на компенсацию удаляемого местным отсосом воздуха (в этом случае коэффициент воздухообмена примем равным 1).

, понимая под ним такую величину, при которой прорывающиеся в помещение вредные вещества будут разбавляться приточным воздухом, идущим на компенсацию удаляемого местным отсосом воздуха (в этом случае коэффициент воздухообмена примем равным 1).

Тогда

,

,

и отсюда

(4.3)

(4.3)

| где | L м | - | расход воздуха, удаляемого местным отсосом, м3/ч; |

| с0 | - | концентрация вредного вещества в приточном воздухе, мг/м3. |

Из последнего выражения следует, что при одинаковом количестве выделяющихся вредных веществ G величина оптимального коэффициента улавливания должна быть тем больше, чем меньше ПДК вредного вещества и чем больше загрязнен приточный воздух.

Очевидно, что достаточно большого коэффициента улавливания, приближающегося к 1, даже при неудачной конструкции местного отсоса можно достичь за счет повышения объема удаляемого воздуха. В связи с этим целесообразно, наряду с коэффициентом улавливания, оценивать совершенство местного отсоса при помощи так называемого индекса экономичности, представляющего собой отношение воздухообменов, необходимых для создания на рабочем месте нормируемых условий при общеобменной вентиляции и при работе местного отсоса.

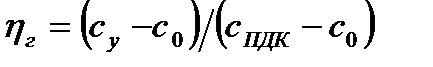

Индекс экономичности при улавливании газов (паров) или теплоты определяется из выражений

, (4.4)

, (4.4)

. (4.5)

. (4.5)

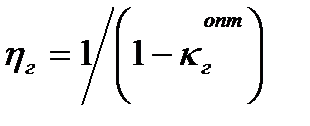

Нетрудно установить связь между оптимальным коэффициентом улавливания и индексом экономичности

(4.6)

(4.6)

С учетом того, что  ,

,

(4.7)

(4.7)

или

(4.8)

(4.8)

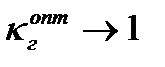

Из последнего выражения следует, что по мере того как  , индекс экономичности

, индекс экономичности  . И наоборот, когда

. И наоборот, когда  , т.е. когда местная вытяжная вентиляция работает с эффективностью общеобменной,

, т.е. когда местная вытяжная вентиляция работает с эффективностью общеобменной,  .

.

Таким образом,

Реально верхний предел индекса экономичности ограничен нижним концентрационным пределом взрываемости

| Обеспечение равномерности всасывания воздуха по длине отсоса |

В местных вытяжных устройствах всасывающее отверстие часто оформляется в виде щели в боковой стенке вытяжного воздуховода. В этом случае необходимо принять меры по обеспечению равномерного всасывания по длине щели, т.к. от этого зависит эффективность улавливания вредных веществ местным отсосом.

Для каналов постоянного поперченного сечения со щелью постоянной высоты, по В.В. Батурину, достаточно равномерные скорости всасывания получаются при  , где f – площадь щели, м2, F –площадь канала, м2.

, где f – площадь щели, м2, F –площадь канала, м2.

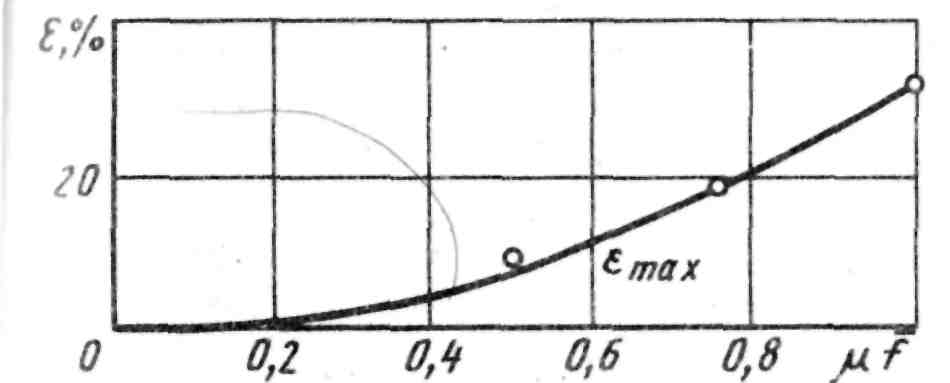

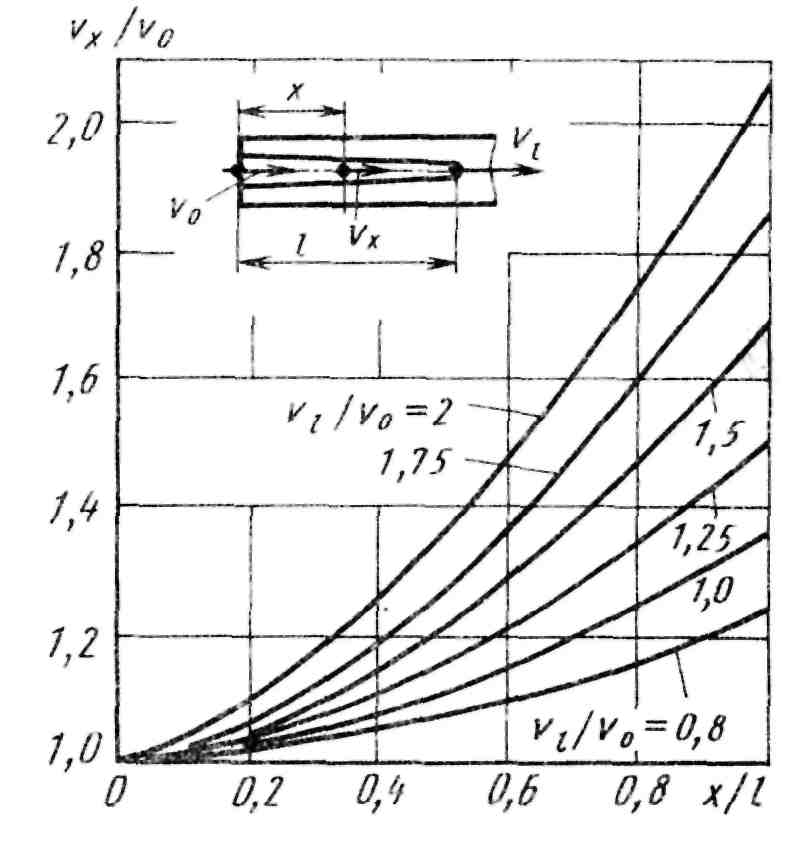

Степень неравномерности всасывания  приведена на рис. 5.1 в зависимости от соотношения

приведена на рис. 5.1 в зависимости от соотношения  для канала постоянного сечения сравнительно небольшой длины

для канала постоянного сечения сравнительно небольшой длины  (

( - коэффициент расхода щели, равный

- коэффициент расхода щели, равный  0,7).

0,7).

| Рис. 5.1. | Степень неравномерности распределения скоростей вдоль щели |

Равномерное по расходам всасывание по длине отсоса может быть достигнуто в результате соответствующего изменения высоты щели. При определении переменной высоты щели рекомендуется пользоваться данными Л. Оппла на рис. 5.2.

| Рис. 5.2. | График для расчета щели равномерного всасывания.

- скорость в щели на расстоянии x, м/с; - скорость в щели на расстоянии x, м/с;  - скорость в щели при x = = 0, м/с; l – длина щели, м; - скорость в щели при x = = 0, м/с; l – длина щели, м;  - скорость в канале, м/с - скорость в канале, м/с

|

Высоковакуумные системы

При выполнении ряда технологических операций, сопровождающихся значительным выделением вредных веществ (сварка на нестационарных рабочих местах, зачистка изделий ручными шлифовальными машинками, пайка и т.п.), необходимо иметь легко перемещающиеся воздухоприемники, которые могут найти широкое применение. Примером такого решения является местный отсос, встроенный в оборудование или инструмент (в сварочную горелку. паяльник и др.).

В вытяжных системах с переносными отсосами необходимым элементом является гибкое соединение, связывающее воздухоприемник со стационарной частью системы. Необходимость применения гибких шлангов малого диаметра и компактных воздухоприемников приводит к повышенному их гидравлическому сопротивлению, и следовательно, к необходимости использования высоковакуумных побудителей.

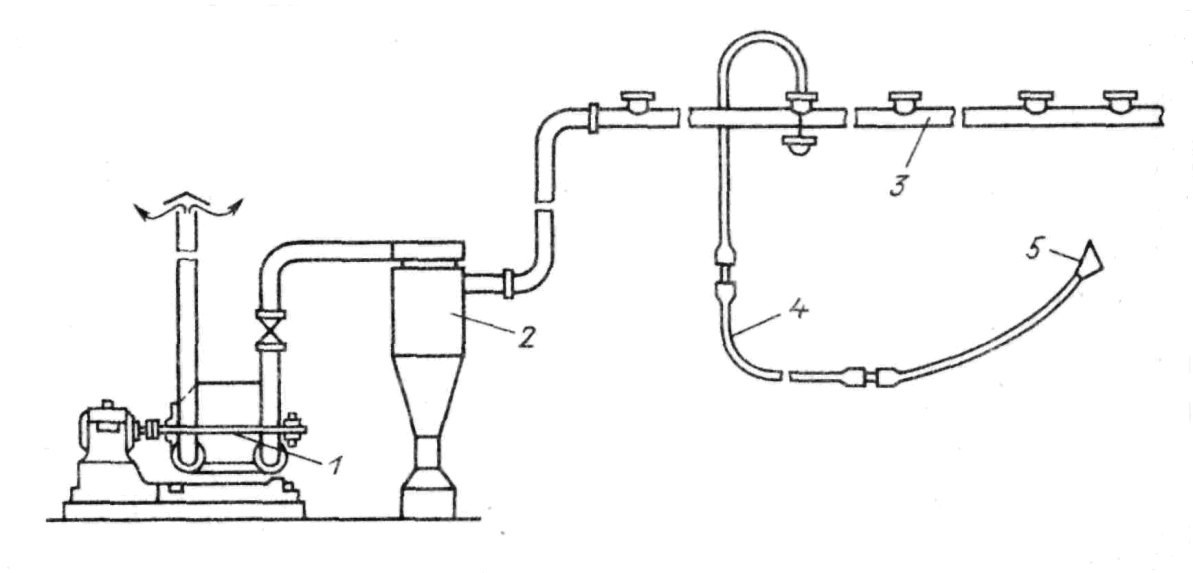

Высоковакуумные системы могут быть автономными, обслуживаемыми фильтровентиляционными агрегатами (ФВА) с вентиляторными или инжекторными побудителями или централизованные.

Высоковакуумные установки первоначально были разработаны во ВНИИОТ применительно к ручной сварке внутри отсеков строящихся судов.

Основными элементами высоковакуумной установки (рис. 6.1) являются побудитель, пылеуловитель, коллектор, гибкие шланги и воздухоприемники. В качестве побудителей могут быть использованы многоступенчатые центробежные машины, создающие разрежение 20-30 кПа.

| Рис. 6.1. | Схема высоковакуумной централизованной установки. 1 – турбовоздуходувка; 2 – циклон; 3 – коллектор; 4 – шланг; 5 – местный отсос |

В системах малой производительности находят применение водокольцевые вакуум-насосы. При малой протяженности шлангов возможно использование высоконапорных вентиляторов, развивающих давление 10-15 кПа.

Перед побудителем устанавливается пылеуловитель, служащий для задержания крупной пыли и случайных предметов, которые могут попасть во всасывающую сеть и повредить побудитель. Обычно это циклон малого размера в герметичном исполнении.

К пылеуловителям подводится коллектор. Аэродинамическое сопротивление коллектора не должно превышать  5% общих потерь давления в системе. К коллектору привариваются штуцеры для подключения переносных вентиляционных шлангов облегченной конструкции.

5% общих потерь давления в системе. К коллектору привариваются штуцеры для подключения переносных вентиляционных шлангов облегченной конструкции.

Шланги обычно собирают из рукавов различного диаметра с постепенным увеличением диаметра от приемника к коллектору.

Воздухоприемники изготавливают применительно к определенному технологическому оборудованию или инструменту.

| Локализация вредных выделений на предприятиях различных отраслей промышленности | |||

| 7.1 | Литейные цеха | ||

| 7.1.1 | Технологический процесс и выделяющиеся вредные вещества | ||

Литейные цехи представляют собой сплошное комплексное производство, объединяющее ряд различных технологических процессов. Основными этапами в технологическом процессе литейных производств являются:

- подготовка формовочных материалов для изготовления форм и стержней: основные – пески, глины, оборотная земля; вспомогательные - связующие (масла, олифа, битумы и др.) и противопригарные (каменный уголь, краски и др.), клей и др.;

- изготовление форм, опок и стержней с применением формовочных материалов и их сушки в сушильных печах и шкафах;

- производство стали, чугуна и других сплавов в вагранках, электродуговых печах, индукционных печах и другом оборудовании;

- разливка металла в формы и опоки, остывание и выбивка полученных изделий и отливок;

- обрубка и очистка литья;

- контроль и исправление дефектов.

В плавильном отделении приготовляют требуемый по химическому составу и свойствам литейный сплав, который затем разливают в ковши. Для плавки металла используют в основном вагранки открытого и закрытого типов, дуговые и индукционные электропечи.

В процессе плавки металла в вагранках выделяется значительное количество пыли, оксида углерода и в меньшем количестве – оксиды серы, азота. Удельные выделения вредных веществ, образующихся при плавке в вагранках чугуна, составляют 18-20 кг пыли и 180-200 кг оксида углерода на 1 выплавляемого металла. При выпуске 1 т чугуна из вагранок в ковши в воздух производственного помещения выделяется около125-130 г оксида углерода и 18-22 г пыли.

При плавке стали и чугуна в электродуговых печах, емкость которых на машиностроительных заводах, как правило, не превышает 50 т, количество выделяющихся вредных веществ составляет 6,5-10 кг пыли и около 1,5 кг оксида углерода на 1 т расплавляемого металла.

Применение индукционных печей способствует снижению удельных выделений вредных веществ: пыли – до 1,1-1,4 кг, оксида углерода до 0,1-0,12 кг на 1т выплавляемого металла.

Плавка цветных метало и сплавов на их основе на машиностроительных заводах осуществляется в основном в индукционных печах, печах сопротивления и электродуговых печах сравнительно малой производительности (0,15-2,0 т/ч). При этих процессах наряду с пылью и оксидами углерода выделяются также сернистый ангидрид и оксиды азота.

Ориентировочные данные по удельным выделениям вредных веществ при плавке цветных металлов и сплавов приведены в табл. 7.1.

В формовочном и стержневом отделениях изготовляют литейные формы. Полость, соответствующая форме отливки, получают при помощи деревянной (или пластиковой) модели. Для образования в отливке требуемого отверстия в форму при ее сборке устанавливают стержни.

Основным материалом для изготовления форм и стержней в литейном производстве машиностроительных заводов остаются песчано-глинистые смеси, в состав которых в настоящее время добавляют молотый уголь, жидкое стекло, раствор едкого натра, древесные опилки.

В процессе приготовления песчано-глинистых формовочных и стержневых смесей (при сушке песка и глины в барабанных сушилах; его просеивании,

Таблица 7.1 – Удельные выделения вредных веществ

| Плавильное оборудование | Удельные выделения вредных веществ, кг/т | ||||

| пыль | оксид углерода | оксиды азота | сернистый ангидрид | прочие | |

| Индукционные печи | 1,2 | 0,9 | 0,7 | 0,4 | 0,2 |

| Электродуговые печи | 1,8 | 1,1 | 1,2 | 0,8 | 0,3 |

| Печи сопротивления | 1,5 | 0,5 | 0,5 | 0,7 | 0,3 |

| Газомазутные плавильные печи (плавка алюминия) | 2,5 | 1,4 | 0,6 | 0,6 | 0,3 |

смешении на смесителях периодического и непрерывного действия) в воздух помещения выделяется пыль.

На заливочном участке производится заливка из ковшей расплавленного металла в готовые формы, поступающие на из формовочного отделения. При этом в воздух рабочей зоны выделяется оксид углерода. Удельное количество выделяющихся вредных веществ (1 кг на 1 т заливаемого металла) зависит от массы отливок следующим образом: при массе отливок от 10 до 100 кг удельные выделения вредных веществ составляют 1,2 кг/т, при массе отливок от 1000 до 2000 кг – 0,7 кг/т.

На выбивном участке происходит извлечение отливок из форм и освобождение их от отработанных формовочных смесей. Горелая формовочная смесь проваливается вниз на ленточный конвейер и поступает на регенерацию, а отливки подаются на следующие технологические операции – обработку, зачистку.

Процесс выбивки сопровождается интенсивным выделением пыли. Удельное выделение пыли на 1 т отливок составляет: для выбивных решеток грузоподъемностью до 2,5 т/ч – 4,5 кг, до 10 т/ч – 7,9 кг, до 20 т/ч – 10,2 кг и грузоподъемностью до 30 т/ч – 22,3 кг.

В последние годы в литейных цехах все более широкое распространение находят стержневые и формовочные смеси холодного (химического) отвердения (ХТС), приготовляемые на основе синтетических смол.

Наряду с технологическими преимуществами (упрощается технология изготовления форм и стрежней, повышается точность и качество отливок, исключается применение пневмотрамбовок при изготовлении форм и т.д.), новые смеси содержат ряд токсичных компонентов, входящих в синтетические смолы – фенол, метанол и др.

Для приготовления холоднотвердеющих смесей наибольшее распространение в нашей стране получили синтетические смолы на основе карбамида, фенола, формальдегида и фурилового спирта.

Количество выделяющегося формальдегида определяется в первую очередь содержанием уротропина и резко возрастает при увеличении его в смеси. Введение добавок (мочевины, хлористого аммония) в готовую смесь уменьшает количество выделяющегося при твердении формальдегида. Количество выделяющегося фенола при изготовлении стержней и форм зависит главным образом от содержания смолы в стержневой смеси. Величины приведенных удельных газовых выделений вредных веществ из смесей с различными классами смол на различных стадиях технологического процесса приведены в табл. 7.2.

| Таблица 7.2 - | Удельные газовыделения из химически твердеющих песчано-смоляных смесей |

| Класс смол | Марка смол | При заполне-нии ящиков смесью, мг/(кг∙ч) | При отвержде-нии смеси, кг/(кг∙ч) | При охлажде-нии залитых форм, г/(кг∙ч) |

| в пересчете на формальдегид | в пересче-те на оксид углерода | |||

| Карбомидные | М-3 | 13,08 | 2,15 | 9,8 |

| ВК-1 | 10,58 | 1,75 | 7,0 | |

| Карбамидофурано- вые | КФ-90 | 31,0 | 4,7 | 4,6 |

| ВС-40 | 40,9 | 5,7 | 10,4 | |

| “Фуритол-7” | 17,0 | 2,4 | 7,2 | |

| КФ∙МГ+фурфуриловый спирт | 13,4 | 1,7 | 10,6 | |

| КФ∙К+фурфуриловый спирт | 11,1 | 1,7 | 10,8 | |

| Фенолформальде- гидные | СФ-1 | 9,2 | 1,5 | 28,2 |

| СФ-3042 | 11,1 | 1,5 | 17,1 | |

| Фенолформальде- гидфурановые | “Фуритол-68” | 4.45 | 0,57 | 5,7 |

| Фурановые | ПФС | 11,0 | 1,3 | 2,4 |

| Карбамидофеноло-формальдегидные | КФФ-Л | 26,5 | 1,98 | 26,7 |

Газовыделения при заполнении ящиков смесью отнесены к 1 кг смеси, при отверждении смеси – к 1 м2 площади контакта стержней с металлом.

В литейном производстве применяют различные способы очистки отливок: дробеметную и дробеструйную очистку в камерах периодического и непрерывного действия; очистку в дробеметных барабанных; очистку в галтовочных барабанах. Эти процессы сопровождаются выделением пыли.

Для зачистки (после обрубки) мелких отливок используются стационарные обдирочно-щлифовальные станки, крупных отливок – подвесные обдирочно-щлифовальные станки.

| 7.1.2 | Локализующая вентиляция |

Наибольшие трудности возникают с улавливанием вредностей при плавке стали в электродуговых печах.

Наиболее простым в эксплуатации вытяжным устройством, применяемым до настоящего времени на заводах, является устройство над электродуговой печью шахты со свесами, опускающимися на 2-3 м ниже перекрытия. Размеры шахты в плане должны превышать размеры поднимающейся над печью струи загрязненного воздуха.

Объемы удаляемого от шахты воздуха определяются в зависимости от емкости печи, а также высоты расположения шахты. Например, через шахту над пятитонной печью удаляется около 65000 м3/ч воздуха.

Удаление воздуха из шахт осуществляется, как правило, либо естественным путем через жалюзи, дефлекторы, либо осевыми или крышными вентиляторами.

Учитывая значительные количества выделяющихся при плавке в электродуговых печах вредных веществ (пыли, оксидов углерода и др.), такой способ вентиляции с выбросом в атмосферу загрязненного воздуха без очистки в настоящее время не может быть рекомендован.

Объемы удаляемого воздуха удается уменьшить при устройстве непосредственно над электродуговыми печами вытяжных зонтов (табл. 7.3). Скорость в приемном отверстии зонта рекомендуется обеспечивать не менее 2 м/с.

| Таблица 7.3 - | Характеристика местных отсосов, применяемых в литейных цехах (отделениях) |

| Оборудование | Тип местного отсоса | Количество удаляемого воздуха, м3/ч | Выделяющиеся вредности |

| Электродуговая печь вместимостью, т: | зонт над печью | оксид углерода, пыль | |

| Индукционные плавильные печи | поворотный зонт | 1400 или по расчету | оксид углерода |

В тех случаях, когда площадь плавильных участков достаточная, электродуговую печь размещают в вентилируемых укрытиях. Благодаря применению сплошного укрытия печи с минимальными отверстиями и рабочими проемами для ее обслуживания удается существенно снизить количество отсасываемого воздуха и добиться максимальной эффективности улавливания вредных выделений.

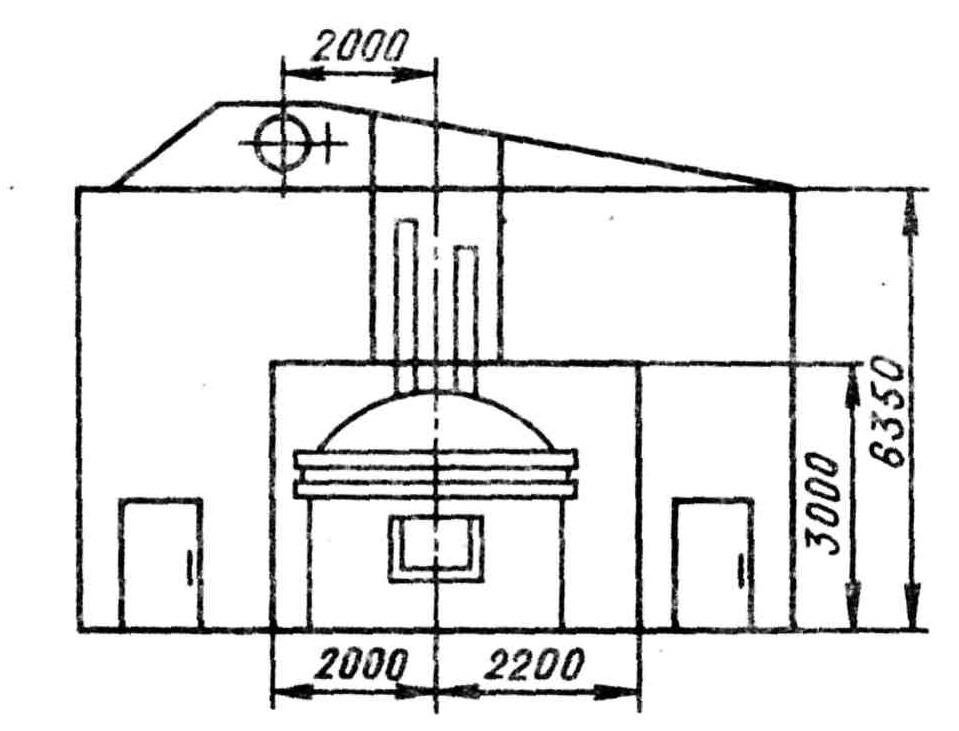

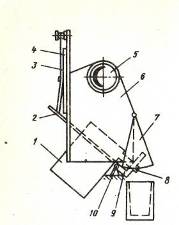

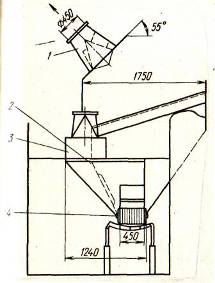

Такое укрытие типа “Бокс” (рис. 7.1) разработано Запорожским филиалом института “Гипрогазоочистка” для электропечи ДС-5М емкостью 3-6 т.

| Рис. 7.1. | Укрытие типа “Бокс” электродуговой печи |

Укрытие охватывает печь с электрододержателями и имеет технологический проем для прохода электропечи. Отсос газов осуществляется из верхней зоны укрытия. Объем удаляемого воздуха определяется из условия обеспечения скорости входа воздуха в проемы укрытия и неплотности около 1,5 м/с.

Многими отечественными и зарубежными авторами предлагаются различные конструктивные решения отсосов от электродуговых печей.

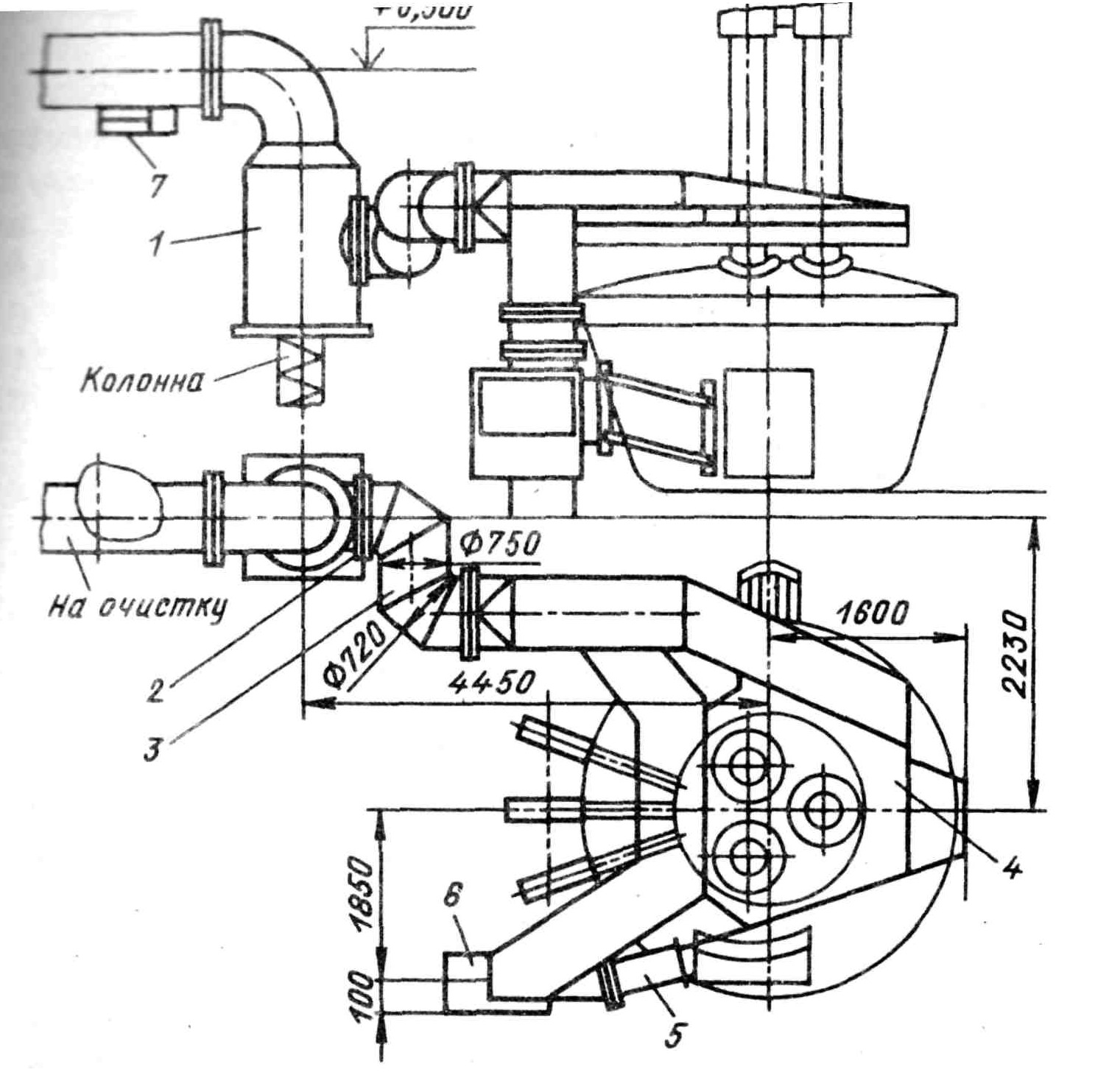

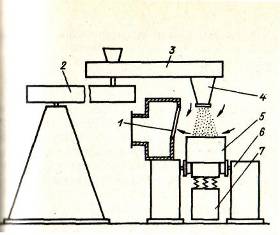

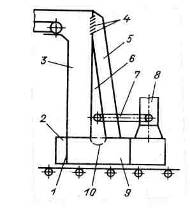

На рис. 7.2 приведено комбинированное вытяжное устройство типа “двухзонный газозабор”, обеспечивающее непрерывный отсос газов из объема печи и электродных зазоров, разработанное Специальным проектно-конструкторским институтом (г. Одесса).

Двухзонный газозабор состоит из щелевого отсоса, устанавливаемого на портале печи, и водоохлаждаемого отсоса типа “рабочее окно”, а также шарнирно-телескопического газоотвода. Теплоту печных газов, аккумулированную охлаждающей водой, рекомендуется использовать в системах воздушного отопления, нагрева приточного воздуха.

Рекомендуемый объем воздуха, удаляемого от рабочего окна (первая зона) составляет 6,5 тыс. м3/ч, от щелей в своде печи (вторая зона) – 20 тыс. м3/ч. Расход воды на охлаждение камеры 3 м3/ч. Концентрация пыли в удаляемом воздухе 1,3 г/м3, оксидов углерода – 0,15 г/м3.

В.Ф. Сергеевым и Л.В. Косаревым предложено устройство с шарнирно-телескопическими соединениями, обеспечивающее непрерывное удаление газов от электродных зазоров печи и ее рабочего окна. От печи емкостью 6 т суммарный объем удаляемого воздуха составляет около 12 тыс. м3/ч.

| Рис. 7.2. | Двухзонный отсос воздуха от электродуговой печи: 1 – газоход; 2 – шарнир; 3 – газоход телескопический; 4 – отсос щелевой; 5 – отсос от рабочего окна; 6 – камера водоохлаждаемая; 7 - клапан |

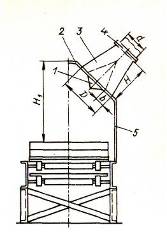

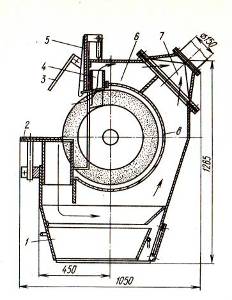

Для улавливания вредных веществ, образующихся при плавке металла в индукционных печах, широко применяются кабинные укрытия различных конструкций. На рис. 7.3 показано укрытие, разработанное Свердловским институтом охраны труда (авторы – Г.Ю. Хватов, В.В. Попов и др.) для индукционных тигельных и канальных печей.

Укрытие (кожух) охватывает печь с примыкающей к ней площадкой, поворачивающейся вместе с печью вокруг опорного шарнира. К кожуху со стороны изложницы на шарнире подвешен П-образный козырек, который при повороте печи отводится в сторону закрепленным на площадке рычагом. Загрузочный проем в укрытии закрыт заслонкой, подвешенной на тросе с противовесом. В период плавки металла загрузочный проем кожуха перекрывается заслонкой, имеющей закрывающееся отверстие для наблюдения за ходом плавки и подачи в печь необходимых добавок.

При сливе расплава, площадка, наклоняющаяся вместе с печью, с помощью

штанг поднимает вверх заслонку, продолжающую перекрывать загрузочный проем. При этом прикрепленный к площадке рычаг отводит в сторону козырек, поворачивая его вокруг шарнира. В отверстие, образующееся под козырьком, засасываются вредные газы и пыль, выделяющиеся из изложницы.

Рекомендуемый объем удаляемого от укрытия воздуха 9 тыс. м3/ч и 14 тыс. м3/ч при ПДК выделяющихся от печи вредных веществ соответственно более 1 мг/м3 и менее 1 мг/м3.

Виброгрохот, разбивающая мешалка, охладитель смеси, места пересыпки пылящих материалов, входящих в состав смесеприготовительной установки, следует укомплектовывать укрытиями. Объемы удаляемого из этих укрытий

|

| Рис. 7.3. | Укрытие кабинного типа индукционной печи: 1 – индукционная печь; 2 – поворотная площадка; 3 – противовес; 4 – загрузочный проем со створками; 5 – блок вентиляционного патрубка; 6 - корпус укрытия; 7 – откидной козырек; 8 – желоб (изложница); 9 – опорная рама; 10 - шарнир |

воздуха определяются из расчета обеспечения скорости воздуха в открытых проемах и неплотностях не менее 2 м/с.

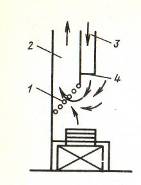

На линии изготовления стержней из холоднотвердеющих смесей, на участке заполнения ящиков вытяжное устройство выполняют в виде пристроенного к стержневому ящику между смесителем и вибромашиной бокового отсоса равномерного всасывания (рис. 7.4).

| |||

| Рис. 7.4. | Схема установки местного отсоса на участке заполнения ящиков смесью: 1 – боковой отсос; 2 – смеситель; 3 – хобот; 4 – патрубок выпуска смеси; 5 – стержневой ящик; 6 – разливочный конвейер; 7 - вибромашина | ||

Для удаления вредных веществ на заливочных участках литейных конвейеров предусматриваются боковые отсосы с удалением воздуха через вытяжные панели равномерного всасывания, либо через воздухоприемники с кольцевой щелью, вмонтированные в боковые укрытия (рис. 7.5). Объем удаляемого воздуха принимается равным 3-4 тыс. м3/ч на 1 м длины участка заливки.

Рекомендуемые размер ы воздухоприемников приведены в табл. 7.4.

| |||

| Рис. 7.5. | Местный отсос на участке заливки литейных конвейеров: 1 – сердечная; 2 – экран; 3 – конус; 4 – фланец; 5 – металлический лист | ||

Для заливочных участков литейных конвейеров в ЦНИИпромзданий М.Ю. Иваницкой разработано компенсационное воздушно-струйное укрытие (рис. 7.6), состоящее из вытяжного канала с наклонной панелью равномерного всасывания и примыкающего к нему приточного канала со щелевидным отверстием для подачи неподогретого наружного воздуха. Назначение приточной струи – изоляция зоны дыхания рабочего от источника загрязнений и частичной компенсации объема удаляемого воздуха.

| Рис. 7.6. | Компенсационное воздушно-струйное укрытие на участке заливки литейных конвейеров: 1 – панель равномерного всасывания; 2 – вытяжной канал; 3 – приточный канал; 4 – воздуховыпускная щель |

| Таблица 7.4 - | Размеры воздухоприемников и высота их установки в зависимости от размеров опок |

| Размеры опок, мм | Размеры бокового укрытия, мм | ||||

| D | d | b | Н | Н1 | |

| 500х400 | 500-600 | ||||

| 600х500 | 750-850 | ||||

| 800х700 | |||||

| 900х600 | |||||

| 1000х800 | 1400-1500 | ||||

| 1200х800 | |||||

| 1200х1000 | 1600-1700 | ||||

| 1400х1000 | |||||

| 1600х1000 | |||||

| 1600х12000 | 1800-2000 | ||||

| 2000х1600 | |||||

| 2500х1600 |

Всасывающая панель может выполняться при необходимости в виде охлаждаемого водой змеевика труб с целью снижения (на 2-3%) радиационной температуры на рабочем месте заливщика и использования нагретой воды на технические нужды.

Локализацию и удаление вредных веществ, выделяющихся при охлаждении залитых металлом форм, осуществляют с помощью применения вентилируемого охлаждаемого кожуха. Объем удаляемого воздуха рекомендуется определять расчетом; обычно он равен 600-1200 м3/ч на 1 м длины кожуха.

Для вентиляции выбивных решеток используют накатные секционные укрытия. Например, для выбивной решетки предложен боковой отсос (рис. 7.7) с использованием воздухоприемника с кольцевой щелью  = 8500 м3/ч). Место выгрузки отработанной смеси из бункера выбивной решетки на ленточный конвейер также оснащают отсосом с предкамерами для предотвращения уноса смеси в воздуховоды вытяжных установок. Зону прилегания бункера к конвейеру и выход из него уплотняют резиновыми прокладками и шторами. Объем воздуха, удаляемого от укрытия выбивной решетки, - 8000 м3/ч.

= 8500 м3/ч). Место выгрузки отработанной смеси из бункера выбивной решетки на ленточный конвейер также оснащают отсосом с предкамерами для предотвращения уноса смеси в воздуховоды вытяжных установок. Зону прилегания бункера к конвейеру и выход из него уплотняют резиновыми прокладками и шторами. Объем воздуха, удаляемого от укрытия выбивной решетки, - 8000 м3/ч.

На автоматических литейных линиях применяют вентилируемые укрытия (кожухи) выбивной решетки, предусматриваемые в технологической части проекта, с обеспечением скорости входа воздуха в неплотности не менее 2 м/с.

Конвейеры охлаждения отливок после выбивных решеток следует укрывать вентилируемыми кожухами, отсос воздуха от которых осуществляется несколькими патрубками, равномерно распределенными по длине кожуха. Конвейеры горячей отработанной формовочной смеси следует размещать в вентилируемых кожухах. Скорость воздуха в щелях укрытия принимается 1,5-2,0 м/с.

| Рис. 7.7. | Боковой местный отсос от выбивной решетки: 1 – воздухоприемник; 2 – укрытие; 3 – предкамера; 4 - уплотнения |

Схема укрытия для обеспыливания мест загрузки ленточных конвейеров сыпучими материалами приведена на рис. 7.8.

| Рис. 7.8. | Укрытие мест загрузки ленточных конвейеров: 1 – отбойная плита; 2 – внешний корпус укрытия; 3 – загрузочный желоб; 4 – жалюзийная решетка; 5 – рециркуляционный канал; 6 – дополнительный отсос; 7 – дополнительный аспирационный воздуховод; 8 – основной аспирационный воздуховод; 9 – внутренняя камера укрытия; 10 – выпускная перфорированная сетка |

Запыленный воздушный поток, эжектируемый падающим материалом, по загрузочному желобу поступает во внутреннюю камеру укрытия. Здесь он делится на два потока, один из которых перетекает во внешний корпус укрытия и оттуда через основной аспирационный воздуховод удаляется в систему аспирации. Второй поток под действием дополнительного отсоса воздуха налипает на выпуклую перфорированную стенку и далее за счет разницы давлений в верхней и нижней частях перегрузочного узла по рециркуляционному каналу через жалюзийную решетку поступает обратно в загрузочный желоб.

Таким образом, происходит постоянная циркуляция запыленного воздуха внутри перегрузочного узла. В результате этого уменьшается (на 30-40%) количество удаляемого системой аспирации воздуха и унос мелких фракций перегружаемого материала.

В смесеприготовительном отделении локализацию и отвод выделяющейся при работе щековой дробилки пыли осуществляется путем герметизации узла загрузки. Объем удаляемого от этого узла воздуха составляет примерно 2000 м3/ч, концентрация пыли в удаляемом воздухе около 1,5 г/м3.

Смешивающие бегуны и барабанные сушила снабжают технологическими укрытиями, поставляемыми заводами-изготовителями. Рекомендуемый объем удаляемого воздуха от укрытия бегунов 4000 м3/ч, содержание пыли в удаляемом воздухе 1,25 г/м3.

Вентиляция полигональных барабанных сит осуществляют путем удаления воздуха от узла загрузки и самого укрытия сита. При этом необходимо уплотнение стенок бункера в местах примыкания к ленточному конвейеру.

Объем удаляемого воздуха от узла загрузки полигональных сит – 5000 м3/ч (концентрация пыли – 0,3-0,5 г/м3), от укрытия самого сита - 7000 м3/ч, содержание пыли в удаляемом воздухе 0,8-1,2 г/м3.

Вентиляция дробеметных очистных стволов и камер осуществляется путем удаления воздуха от укрытий камеры, элеватора и сепаратора через патрубки, поставляемые заводом-изготовителем вместе с оборудованием. Рекомендуемые объем удаляемого воздуха приведены в табл. 7.5. Концентрация пыли в удаляемом от этого оборудования воздухе находится в пределах 5-6 г/м3.

Местную вентиляцию стационарного обдирочно-шлифовального станка рекомендуют осуществлять путем устройства кожуха-пылеуловителя, содержащего два канала (вертикальный и торцевой) и ящик для сбора крупной пыли (рис. 7.9).

Объем воздуха, удаляемого от кожуха-пылеуловителя станка, составляет 900 м3/ч. Концентрация пыли в удаляемом воздухе – 1,3-1,5 г/м3.

Для уборки пыли с оборудования, пола, строительных конструкций целесообразно в литейном цехе на участках с пылевыделениями предусматривать центральные пылесосные системы в виде разветвленной сети воздуховодов со штуцерами, к которым присоединяются гибкие шланги со щетками, или использовать промышленные вентиляторы.

| Таблица 7.5 - | Объемы удаляемого воздуха от дробеметного и дробеструйного оборудования |

| Оборудование | Расход воздуха от камеры | Расход воздуха от элеватора | Расход воздуха от сепаратора | Суммар-ный расход |

| Стол очистной дробеметный периодического действия мод. 345 | ||||

| То же непрерывного действия мод. 347, 353 | 2х2750 | |||

| Камера очистная дробеметная с вращающимися подвесками мод. 376-1 | ||||

| То же мод. 376, 376-П | 2х6750 | 2х1000 | 2х1700 | |

| Камера дробеметно-струйная мод. 960 | 3х5330 | 2х1200 | 2х1700 | |

| Камера дробеметная тупикового типа размером 7х7 м | 2х8000 | 2х1200 | 2х1700 |

| Рис. 7.9. | Кожух-пылеуловитель для стационарного обдирочно-щлифовального станка: 1 – ящик для сбора крупной пыли; 2 – подручник; 3 – экран; 4 – рассекатель; 5 – щиток; 6 – канал торцевой; 7 – патрубок вытяжной; 8 – перегородки |

| 7.2 | Кузнечно-прессовые и термические цеха | |

| 7.2.1 | Характеристика технологических процессов и выделяющиеся вредные вещества | |

В кузнечно-прессовых цехах изготавливаются поковки и штамповки для деталей и изделий машиностроения. Производственный процесс состоит из отдельных технологических операций: резки холодных заготовок металла, иногда – правки заготовок; нагрева металла под ковку или горячую штамповку в нагревательных печах; свободной ковки металла на молотах и прессах различного типа (воздушных, паровых, механических и др.) и на валочных машинах; штамповки; вырубки или правки кованых изделий; очистки поковок и штамповок.

Разделка холодных заготовок металла (слитков, прокатов различных профилей и прутков) осуществляется газовой резкой, а также на ножницах, пилах и абразивно-отрезных станках.

Для нагрева металла под ковку и штамповку применяют нагревательные печи и установки индукционного или контактного нагрева. При малосерийном и индивидуальном производстве основным средством нагрева металла перед пластической деформацией являются нагревательные печи камерного типа.

Основными неблагоприятными факторами в кузнечно-прессовых цехах являются высокая температура воздуха в помещениях и инфракрасное излучение.

При работе печей на мазуте или природном газе воздух помещений может загрязняться оксидами углерода, азота, серы и другими вредными веществами.

В процессе ковки и штамповки изделий в воздух помещений поступают также масляный аэрозоль образующийся в результате контакта смазочно-охлаждающей жидкости со штампуемым металлом, и пыль окалины, сдуваемая с поверхности матриц, штампов и поковок.

При нагреве металла под ковку и штамповку образуется окалина, количество которой в среднем составляет 1,5-2,5% массы нагреваемого металла. Очистка поковок от окалины осуществляется в дробеструйных и дробеметных установках периодического и непрерывного действия, голтовочных барабанах и на обдирочно-шлифовальных станках.

В термических цехах осуществляется обработка металлических поковок и заготовок отштампованных изделий для придания им определенных механических, химических и металлографических свойств.

Основные виды термической обработки (закалка, отжиг, нормализация и отпуск) выполняются в плазменных печах, а для термической обработки изделий небольших размеров и массы в основном используются камерные и шахтные электропечи с защитной атмосферой, а также электрованны с расплавленными солями.

Процессы химико-термической обработки выполняются в электропечах с использованием для насыщения поверхностных слоев деталей азота, углерода, хрома, бора и других веществ. Очистка деталей после термической обработки осуществляется так же, как в кузнечных цехах.

Производственные процессы в термических цехах сопровождаются выделением в воздух помещения различных вредных веществ, основными из которых являются: продукты сгорания топлива в печах; аэрозоли расплавов щелочей и солей; масляный аэрозоль и продукты деструкции масел; цианистые соединения; пыль при очистке деталей.