ЛЕКЦИЯ 9

ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛЕЙ И СПЛАВОВ

Термическая обработка – обработка сталей и сплавов, которая заключается в нагреве, выдержке и охлаждении.

Термическая обработка проводится с целью изменения структуры и свойств материалов. После термической обработки можно получить требуемый комплекс механических свойств. Термической обработке подвергаются как заготовки, образцы, так и готовые детали.

Любая термическая обработка включает в себя три стадии:

1. Нагрев до определенной температуры.

2. Выдержка.

3. Охлаждение с определенной скоростью.

Первая стадия нагрева зависит от состава сплава, от вида термической обработки, в сталях – от содержания углерода.

Стадия выдержки зависит от величины сечения и размеров детали, которая подвергается термической обработке.

Третья стадия охлаждения зависит от вида термической обработки, среды охлаждения и количественно оценивается скоростью охлаждения Vохл .

Режимы термической обработки можно представить графически в координатах температура – время.

В основе теории термической обработки лежат фазовые и структурные превращения, протекающие при нагреве и охлаждении сталей и сплавов. Превращения в сталях характеризуются критическими температурами, которые определяются по диаграмме состояния железо – углерод.

Критические температуры стали.

Каждая сталь независимо от содержания углерода имеет две критические температуры.

Нижняя критическая температура:

Определяется по линии PSK диаграммы Fe – C. Равна 727оС.

Эта температура одинакова для до- и заэвтектоидных сталей и обозначается: Ас1.

Верхняя критическая температура:

Для доэвтектоидных сталей определяется по линии GS диаграммы Fe – C.

|

|

Обозначается Ас3.

Для заэвтектоидных сталей определяется по линии SE диаграммы Fe – C.

Обозначается Асm.

Эти температуры будут необходимы для определения всех видов термической обработки, так как определяют стадию нагрева.

Прежде чем рассматривать основные виды термической обработки, необходимо изучить превращения в структуре стали в процессе нагрева и охлаждения.

ПРЕВРАЩЕНИЯ В СТАЛИ ПРИ НАГРЕВЕ.

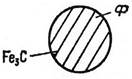

При нагреве стали выше критических температур с образованием аустенита исходной структурой является механическая смесь феррита и цементита - перлит. Превращение можно проследить на примере эвтектоидной стали с содержанием углерода 0,8%.

Превращение перлита в аустенит происходит в соответствии с общими закономерностями фазового превращения в твердом состоянии. Во-первых, движущей силой превращения является стремление системы достичь минимума свободой энергии (рис.9.1).

Рис. 9.1. Изменение свободной энергии аустенита и перлита.

Зародыши новой фазы - аустенита - образуются на межфазных поверхностях раздела феррита и цементита. Переход перлита в аустенит состоит из двух элементарных процессов: полиморфного превращения Feα → Feγ и растворения в γ-железе углерода. Скорость образования аустенита зависит от разности свободных энергий аустенита и перлита и скорости диффузии атомов углерода, необходимых для образования аустенита.

|

|

|

|

| а) | б) | в) | г) |

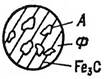

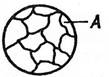

Рис. 10.2. Схема превращений эвтектоидной стали при нагреве:

а)- исходная перлитная структура; б)- перлит с зародышами аустенита;

|

|

в)- аустенит с остатками цементита и растворение цементита;

г)- однородный аустенит

Важной структурной характеристикой нагретой стали является величина зерна аустенита. От размера зерна аустенита зависят механические свойства изделия. Особенно чувствительна к размеру аустенитного зерна ударная вязкость, которая заметно падает с укрупнением зерна.

С увеличением температуры нагрева зерно аустенита склонно к росту, поэтому при выборе режимов термической обработки важно правильно определить оптимальную температуру нагрева.