Отчет по учебно - ознакомительной практике в ОАО «Уральская Сталь»

Выполнила: студентка

группы ММИО №23з

Прокина Е.А.

Проверил: Гавриш П.В.

Новотроицк 2009

Содержание

Введение

. Агломерационный цех

. Электросталеплавильный цех

. Мартеновский цех

Список литературы

Введение

Комбинат «Уральская Сталь» (входит в состав Холдинга «Металлоинвест») известен как крупнейшее предприятие Южно-Уральского региона и одно из 8 лидирующих металлургических комбинатов России. Комбинат был основан в 1955 году на базе уникального месторождения природно-легированной железной руды и промышленных запасов известняка, никеля и огнеупорной глины.

На сегодняшний день «Уральская Сталь» - нишевый игрок на рынке металлопродукции в России, занимающий лидирующие позиции по производству штрипса, трубных заготовок, мостостали, стальной продукции для машиностроительной отрасли и заготовки на экспорт. Предприятие выпускает более ста марок углеродистой легированной и низколегированной стали; толстолистового, универсального широкополосного и сортового проката; огнеупоров, кокса и коксохимической продукции. На базе технологии природного легирования специалистами комбината были созданы 25 марок сталей нового поколения.

Применение передовых методов управления, в сочетании с богатым опытом и традициями, лучшими технологиями и уникальными кадрами является залогом для устойчивого долгосрочного развития «Уральской Стали». На комбинате предпринимаются энергичные шаги по масштабной перестройке бизнес-процессов и укреплению научно-технической и производственной базы, с целью наиболее эффективного использования потенциала одного из ведущих металлургических предприятий страны.

|

|

Комбинат производит следующие виды продукции: <https://www.metallinvest.ru/rus/potrebitelam/prodykcia/>

Чугун

Литая заготовка

Сортовой прокат

Листовой прокат

Продукция коксохимического производства

Благодаря уникальным потребительским характеристикам продукция «Уральской стали» пользуется стабильным спросом на ранках России, СНГ и дальнего зарубежья. Потребителями металлопродукции комбината являются предприятия России, Германии, Великобритании, Италии, Испании, Бельгии, Норвегии, Дании, Турции, Ирана, Китая, Кореи, Вьетнама, Тайвани и Таиланда.

Агломерационный цех

Агломерационный цех состоит из четырех реконструированных агломашин с увеличенной площадью спекания до 84м2. В качестве сырья для производства агломерата используется железная руда и концентраты с горно-обогатительных предприятий Курской магнитной аномалии и Урала. Флюсующими добавками служат известняки Аккермановского месторождения, а также известь, получаемая на конвейерной обжиговой машине шихтового отделения аглофабрики. В качестве топлива используется кокс мелких фракций, при его дефиците - тощие угли. В настоящее время в агломерационном цехе внедрена автоматическая дозировка всех компонентов шихты, освоена технология производства офлюсованного агломерата, что в значительной мере повлияло на повышение производительности доменных печей и на качество чугуна.

В агломерационном цехе производится офлюсованный агломерат - основной железосодержащий материал для производства чугуна в доменном цехе.

|

|

Агломерат получают путём спекания мелких (крупность не более 13 мм) железных руд (доменный концентрат Михайловского ГОКа, аглоруда Бакальского ГОКа) и металлургических отходов комбината (окалина, колошниковая пыль, доменный отсев агломерата, шлам). Для офлюсования агломерата используется известняк Аккермановского рудника. Топливом служит кокс мелких фракций.

Выгрузка из железнодорожных вагонов железнорудного сырья и других шихтовых материалов, кроме кокса и шлама корпуса обезвоживания шламов (КОШ), осуществляется тремя роторными вагоноопрокидывателями. В зимнее время смёрзшийся в вагонах концентрат и аглоруда разогреваются в вагоне размораживания.

Кокс выгружается вручную. Шлам из КОШ поступает по ленточным конвейерам.

После выгрузки концентрат и аглоруда транспортируются в закрытый склад железно-рудного сырья; туда же поступает шлам из КОШ. Концентрат и аглоруда штабелируются раздельно. Укладываются они передвижными разгрузочными тележками. Укладка ведётся послойно, что способствует их усреднению. Известняк выгружается в открытый склад. Оттуда известняк поступает в корпус дробления. В нём имеются четыре молотковые дробилки и четыре виброгрохота. На дробилках известняк измельчают (до крупности 0-50 мм), на грохотах выделяют мелкие фракции 0-3 мм и 5-10 мм. Фракция 5-10 мм обжигается на ленточной обжиговой машине (получается известь). Остальная масса сортированного известняка возвращается на повторное дробление (в смеси с очередной порцией складского известняка).

Кокс выгружают в приёмные бункера топлива. Из этих бункеров кокс подаётся в корпус дробления топлива, где на 4-х валковых дробилках измельчается до крупности 0-3 мм.

|

|

После стадии подготовки шихтовые материалы поступают в соответствующие бункера корпуса дозировки. Из этих бункеров с помощью тарельчатых питателей и автоматических весоизмерителей материалы дозируются (т.е. выдаются в определённых количествах) на шихтовый транспортер. Затем из отстойника в шихту вносится пульпа (тестообразная масса - продукт мокрого улавливания внутрицеховой производственной пыли). Составленная шихта направляется в корпус первичного смешивания, где в неё добавляется горячий возврат (агломерационная мелочь крупностью 0-10 мм). Подогретая возвратом шихта загружается в смесительный барабан, в котором происходит смешиваний составляющих шихты в однородную массу. Затем шихта загружается в барабанные окомкователи, где увлажняется до 6-8% и окомковывается. Цель окомкования - повышение газопроницаемости шихты.

Окомкованная шихта равномерно загружается на непрерывно движущиеся паллеты агломашин.

Загруженная на аглоленту шихта (высота слоя 210 мм) медленно (со скоростью 1,5 - 2,0 м/мин) проходит под горном агломашины, в котором горит природный газ. Температура пламени горящего газа достигает 2200-3000'С. От газового пламени воспламеняется топливо шихты (кокс). Горение топлива в шихте поддерживается в результате просасывания атмосферного воздуха сквозь шихту сверху вниз под воздействием отсасывающих насосов - эксгаустеров. Зона горения постепенно передвигается сверху вниз по высоте слоя шихты до колосников со скоростью 10 - 40мм/мин. При достижении зоны горения колосников процесс спекания заканчивается. Обычно он продолжается 10 - 20мин. После того, как агломерат готов, он некоторое время движется на паллетах аглоленты, и через него всасывается воздух, ускоряя охлаждение. В момент, когда зона горения достигает колосников паллеты, паллеты выходят в закругления загрузочной части аглоленты и опрокидывается. С опрокинутой паллеты агломерат сходит на самобалансный грохот, на котором отсевается часть мелких кусков (первичный возврат, крупность 0 - 10мм). После этого агломерат охлаждается в чашевых охладителях под воздействием просасываемого атмосферного воздуха. Охлажденный агломерат подвергается грохочению на виброгрохотах корпуса сортировки, в ходе которого из агломерата отсеивается мелочь 0 - 5мм (вторичный возврат). Первичный и вторичный возвраты транспортируются в корпус первичного смешивания. Пыль, отсасываемая воздухом из спекаемого слоя шихты и оседающая в пылеуловителях агломашин, поступает в первичный возврат. Готовый агломерат поступает в доменный цех.

Агломерат, производимый в аглоцехе является офлюсованным. Этот вид агломерата, в отличае от обычного, получают в результате добавки к шихте для агломерации флюсов (известняка и извести) для обеспечения полного офлюсования кремнезема (SiO2), содержащегося не только в агломерате, но и в других составляющих доменной шихты (в окатышах, коксе). Степень офлюсования (основность) определяется отношением содержания окиси кальция к содержанию кремнезема.

Применение офлюсованного агломерата дало большой эффект в доменном производстве. Во-первых, в доменной печи исключается процесс разложения известняка, в результате чего сокращается расход топлива (кокса). Во-вторых, возрастает объём загружаемого в печь железорудного сырья за счет исключения известняка, что приводит к увеличению выпуска чугуна. В-третьих, улучшается восстановимость агломерата, так как окись кальция известняка и извести образуют с кремнеземом силикаты, освобождая Fе из химических соединении.

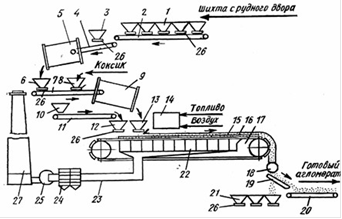

,3,6,8,10,12,13,21 - бункера; 2,4,7,11,20 - транспортные конвеера; 5 - первичный барабан - смеситель; 9 - вторичный барабан - окомкователь; 14 - горн; 15 - подготовленная шихта; 16 - постель; 17 - агломашина; 18 - дробилка; 19 - грохот; 22 - вакуумкамера; 23 - коллектор; 24 - циклоны; 25 - эксгаустер; 26 - питатели; 27 - труба

Рисунок 1 - Агломаш

Электросталеплавильный цех

В состав ЭСПЦ входят:

две 120-тонные электропечи с мощностью трансформатора 95 МВА

две установки «ковш-печь»

одноручьевая машина непрерывной разливки слябов сечением (190-270) * 1200мм

четырехручьевая комбинированная МНЛЗ для разливки прямоугольной заготовки сечением 330 х 470 мм и круглой заготовки диаметром 430, 540 и 600мм

тупик для составов с изложницами

шихтовый двор

обжиговый участок

Применяемая в ЭСПЦ технология позволяет стабильно обеспечивать в стали массовую долю серы до 0,005% и фосфора до 0,015% и менее каждого, а также высокую чистоту стали по содержанию неметаллических включений. Эта технология гарантирует получение проката с механическими свойствами, превышающими требования отечественных и зарубежных стандартов.

Весь металл выплавляемый в цехе, подвергают внепечной обработке, включающей в себя: ввод в ковш твёрдой шлакообразующей смеси, продувку металла в ковше инертным газом через фурму в скоростном режиме. Разливку стали на МНЛЗ производят с зашитой струи металла от вторичного окисления. Технология гарантирует получение проката с механическими свойствами, превышающими требования отечественных (ГОСТ) и зарубежных (ОГМ) стандартов.

Электросталеплавильный цех отличается высоким уровнем автоматизации и механизации производственных процессов.

В ЭСПЦ используются ДСП с отворачивающимся сводом, который подвешивают к Г-образной конструкции (полупорталу). Приподнятый свод вместе со стойками и полупорталом поворачивают в горизонтальной плоскости вокруг вертикальной оси на 75- 90°, открывая рабочее пространство.

Все механизмы, за исключением механизма вращения корпуса, выполнены с гидравлическими приводами. Основная несущая конструкция печи (люлька) опирается на фундамент двумя сегментами. Свод жестко закреплен на полупортале, соединенном с корпусом печи. При работе печи нагрузка от свода, полупортала и электродержателей передается на кожух печи.

Механизм подъема и отворота свода расположен на отдельном фундаменте и не связан с люлькой.

Основные достоинства электропечей заключаются в возможности быстро нагреть металл, что позволяет вводить в печь большие количества легирующих добавок, иметь в печи восстановительную атмосферу и безокислительные шлаки, что предопределяет малый угар легирующих элементов, также плавно и точно регулировать температуру металла, более полно, что в других печах раскислять металл, получая его с низким содержанием неметаллических включений, получать сталь с низким содержанием серы.

Дуговая электропечь состоит из рабочего пространства с электродами и токоподводами и механизмов, обеспечивающих наклон печи, удержание и перемещение электродов и загрузку шихты.

Плавку ведут в рабочем пространстве, ограниченным сверху куполообразным сводом, снизу сферическим подом и с боков стенками. Огнеупорная кладка пода и стен заключена в металлический кожух. Объёмный свод набран из огнеупорных кирпичей, опирающихся на опорное кольцо. Через три симметрично расположенных в своде отверстия в рабочее пространство введены три токоподводящие электроды, которые с помощью спецмеханизмов могут перемещаться вверх и вниз. Печь питается трёхфазным током. Шихтовые материалы загружают на под печи после их расплавления в печи образуется слой металла и шлака. Плавление и нагрев осуществляется за счёт тепла электрических дуг, возникших между электродами и жидким металлом или металлической шихтой. Выпуск готовой стали осуществляется через эркерное отверстие,расположенное в нижней части печи, а слив шлака через рабочее окно. Рабочее окно, закрываемое заслонкой, предназначено также для контроля за ходом плавки ремонта пода и загрузки материалов.

В качестве железосодержащих шихтовых материалов для получения металла в электропечах используются металлический лом и чугун. В качестве шлакообразующих применяют известь, известняк, боксит, шамотный бой, плавиковый шпат. Для легирования применяю практически все известные ферросплавы и легирующие.

Плавка металла в электропечи состоит из следующих периодов:

Заправка печи; загрузка шихты; плавление; окислительный период; восстановительный период; выпуск стали.

Заправка печи - исправление изношенных и повреждённых участков пода, удаление с подины остатков металла и шлака после очередной плавки. На повреждённые места подины и откосов забрасывают магнезитовый порошок. Длительность заправки 5 - 10 минут. При загрузке печи в центральную её часть (ближе к электродам) загружают крупные куски лома (40%), ближе к откосам - средний лом (45%), на подину и на верх - мелкий лом (15%). После окончания загрузки шихты электроды опускают почти до касания с шихтой и пускают ток. Под действием высокой температуры дуг (с выше 3000°С) шихта под электродами плавится, жидкий металл стекает вниз, накапливаясь в центральной части подины. Электроды постепенно опускаются, проплавляя в шихте «колодцы», и достигая крайнего нижнего положения. В дальнейшем по мере увеличения количества жидкого металла электроды поднимаются. Во время плавления происходит окисление и восстановление составляющих шихты. Плавка металла сопровождается многократным откачиванием шлака. После завершения плавки металл выдаётся из печи и разливается на МНЛЗ или в изложницы.

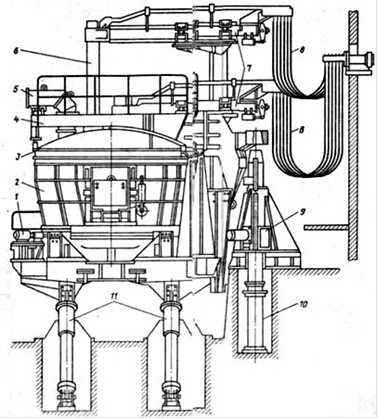

1 - механизм поворота ванны; 2 - корпус; 3 -свод; 4 - полупортал; 5 -газоотвод; 6 - электрод; 7 - электрододержатель; 8 -гибкий кабель; 9- механизм отворота свода; 10 - плунжер подъема свода; 11 - гидроцилиндры механизма наклона печи

Рисунок 2 - Печь ДСП-12

Мартеновский цех

В состав мартеновского цеха входят:

главное здание, в котором находятся печной и разливочные пролеты

миксерные отделения № 1, 2

шихтовое отделение

В печном пролете имеется четыре однотипных мартеновских печи с номинальной садкой 450т и два двухванных сталеплавильных агрегата с садкой 2 * 250т. Все печи стационарные, основные, работают скрап-рудным процессом на жидком чугуне. В разливочном пролете имеется четыре разливочные площадки, разливка стали производится в листовые изложницы сверху (масса слитка 11,7, 13 и 14,5т) и в сортовые изложницы сифоном (масса слитка 8,3т). В миксерных отделениях № 1, 2 установлены два миксера емкостью по 1300т каждый для хранения передельного коксового чугуна.

В состав шихтового отделения входят склады магнитных и сыпучих материалов с бункерами ямного типа.

Особенностью сортамента комбината является то, что выплавляется только спокойная сталь, в том числе углеродистая качественная, низколегированная и легированная. Более половины всего сортамента - это сталь с массовой долей серы менее 0,025%.

В целях повышения качества стали в мартеновском цехе применяют отсечку печного шлака при выпуске плавки из печи в ковши с основной футеровкой, продувку стали в ковше инертным газом (аргоном или азотом), легирование алюминием с использованием трайб-аппаратов, а также разливку с защитой струи металла от окисления инертными газами. Внедрение этого комплекса внепечной обработки металла позволило обеспечить однородность стали по химическому составу, улучшить качество выплавляемой стали, и, в конечном итоге, обеспечить получение высококачественного проката.

Печи обслуживаются 5 заливочными кранами грузоподъёмностью 125/30 тонн и 7 завалочными машинами.

Подача шихтовых материалов к печам осуществляется в мульдах объёмом 1,6 - 2,2 м3, установленных на мульдовых тележках грузоподъёмностью 45 тонн. Для правки печей используются три заправочные машины ленточного типа. Печи отапливаются природным газом с карбюрацией мазутом до 25 - 70 % по теплу. Для интенсификации плавки применяется кислород, который подаётся в ванну через сводовые фурмы.

В разливочном пролёте установлено 9 разливочных кранов грузоподъёмностью 320/80/16 т. и 1 консольный кран.

Имеются четыре разливочных балкона, у каждого из которых устанавливаются составы с изложницами. Вдоль разливочных балконов уложен железнодорожный путь для подачи составов с изложницами и в середине пролета - путь для подачи шлаковых чаш, полувагонов и думпкаров.

Назначение миксеров заключается в усреднении чугунно- разливочных плавок по химическому составу, поддерживании постоянства температуры чугуна и бесперебойное снабжение сталеплавильных печей чугуном.

В миксерные отделения №1 и №2 имеются по 1 миксерному крану грузоподъёмностью 125/30 тонн. Чугун из миксеров заливается в чугуновозные ковши и по эстакадам, соединяющим миксерные отделения с печным пролётом, электровозом транспортируются к мартеновским печам. В состав шихтового отделения входят склады металлолома и сыпучих материалов с бункерами ямного типа. Склад металлолома обслуживается шестью магнитными кранами, а склад сыпучих материалов двумя грейферными кранами, каждый грузоподъёмностью 15 тонн.

Принцип работы мартеновской печи заключается в следующем:

Проходя через предварительно нагретые насадки регенераторов, воздух и газ нагреваются до 1000-1200 °С и в нагретом состоянии через головку попадают в печь. При сгорании топлива (газ) образуется факел с температурой 1800-1900 °С. Пройдя головку, расположенную в противоположной стороне печи, раскалённые продукты сгорания попадают в другую пару насадок регенераторов и по системе боров уходят к котлу-утилизатору. При такой работе насадки регенераторов правой стороны не в состоянии нагревать газ и воздух, а регенераторы правой стороны перегреваются, происходит изменение направления газов с помощью перекидных клапанов. Холодный воздух и газ направляются через хорошо нагретые левые регенераторы, а продукты сгорания уходят в правую сторону печи, постепенно разогревая остывшие правые регенераторы, затем цикл повторяется. Через некоторое время наступает момент, когда направление газов опять меняется и т.д.

Выплавка стали производится в рабочем пространстве печи, которое ограничено сверху сводом, снизу подом. На задней стенке рабочего пространства находится отверстие для выпуска стали (сталевыпускное отверстие). В передней стенке видны проёмы - завалочные окна, через которые в рабочее пространство заливают жидкий чугун (по специальному приставному желобу) и загружают твёрдую шихту (металлолом, скрап). Завалочные окна закрываются заслонками с отверстиями - гляделками, через которые сталевар наблюдает за ходом плавки и состоянием печи.

Сущность мартеновского способа производства представляет собой передел чугуна и металлолома на подине пламенной отражательной печи в сталь заданного химического состава. Нагрев и расплавление металла в печи осуществляется за счёт тепла, выделяющегося при сгорании топлива.

Сталь получается путём окислительной плавки в результате сложных химических процессов при взаимодействии газовой, жидкой и твёрдой фаз. Газовая фаза образуется в результате сгорания топлива в рабочем пространстве (над поверхностью шихты, находящейся в ванне печи). Для обеспечения полного сгорания топлива, в печь подают воздух в количестве несколько большем теоретически необходимого количества. Избыток О2, СО2 и Н2О в продуктах сгорания обуславливают окислительный характер.

Готовая сталь выпускается из печи через сталевыпускное отверстие и разливается в изложницы. Затем составы с изложницами направляются на стрипперный участок, где стальные слитки выбиваются из изложниц. Выбитые из изложниц слитки отгружаются в обжимной цех.

агломерат металл мартеновский производство

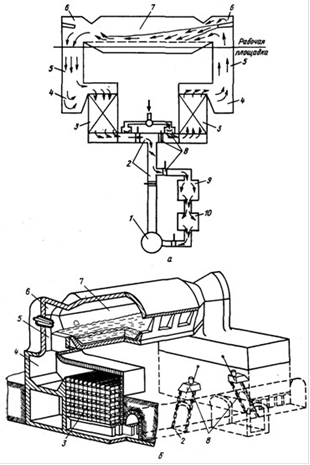

- дымовая труба; 2 - боров; 3 - регенератор; 4 - шлаковик; 5 - вертикальный канал; 6 - головка; 7 - рабочее пространство; 8 - реверсивные и регулирующие клапаны; 9 - котел-утилизатор; 10 - газоочистка

Рисунок 3 - Мартеновская печь

Список литературы

1.Воскобойников В.Г., Кудрин В.А., Якушев Ф.М. Общая металлургия. М., ИКЦ «Академкнига»,2002

.Линчевский Б.В., Соболевский А.Л., Кальменев Ф.Ф. Металлургия черных металлов. М., «Металлургия», 1980

. https://www.metallinvest.ru