= (

= ( +

+  ) g (

) g ( ± i) = (6.1 + 0.5) · 1.1 (0.4±0.1)=3.63 (3.14)

± i) = (6.1 + 0.5) · 1.1 (0.4±0.1)=3.63 (3.14)

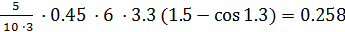

Работа, затрачиваемая на срезание стружки снега лопастями фрезы:

=

=  ·

·  · R · b (1 – cos θ) = (3.15)

· R · b (1 – cos θ) = (3.15)

Где θ – угол, определяющий высоту разрабатываемого слоя снега

– скорость движения машины

– скорость движения машины

частота вращения питателя

частота вращения питателя

– число заходов лопастей

– число заходов лопастей

– коэффициент сопротивлению срезания снега

– коэффициент сопротивлению срезания снега

b – ширина срезаемой фрезной стружки

R – радиус фрезы

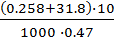

Работа, затрачиваемая насообщению снегу скорости отбрасывания при вращении фрезы с угловой скоростью ω

= 0.5·

= 0.5·  · R ·

· R ·  ·

·  sin

sin  = (3.16)

= (3.16)

0.5 · 5 ·4.1 · 0.48 · 0.45 · 1.8 · 4 =31.8

Где  – масса снега, подаваемого за один оборот фрезы

– масса снега, подаваемого за один оборот фрезы

– коэффициент, учитывающий распределение снега по витку лопасти срезы

– коэффициент, учитывающий распределение снега по витку лопасти срезы

– угол наклона винтовой линии лопастей фрезы:

– угол наклона винтовой линии лопастей фрезы:

= arcctg (S/2 π R) = (3.17)

= arcctg (S/2 π R) = (3.17)

arcctg (20/2 ·3.14 · 0.48) = 15.07

S – шаг лопастей фрезы

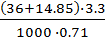

Затраты энергии на перемещении снега фрезой к транспортеру в единицу времени:

= 0.5 П

= 0.5 П  · Вg = (3.18)

· Вg = (3.18)

0.5 · 7.8 · 0.17 · 2 ·1.1 = 1.45

Где П – производительность машины

– коэффициент внешнего трения снега

– коэффициент внешнего трения снега

В – ширина захвата машины

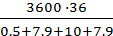

Мощность Р кВт, необходимая для работы машины:

Р =  +

+  +

+  +

+  (3.19)

(3.19)

P=  +

+  +

+  +

+  =49.89 кВт

=49.89 кВт

Где p – угол внешнего трения снега о лопасти фрезы

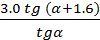

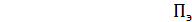

Техническая производительность снегопогрузчиков определяется по формуле:

Рисунок 3.2 – расчетная схема фрезерного рабочего органа

= 3600 В · Р ·

= 3600 В · Р ·  = 3600 · 2 · 49.89 · 30 = 10776 тонн (3.20)

= 3600 · 2 · 49.89 · 30 = 10776 тонн (3.20)

Где В – средняя ширина погружаемого вала снега

h – средняя высота погружаемого вала снега

– рабочая скорость машины

– рабочая скорость машины

При определении эксплуатации производительности необходимо учитывать размеры снежного вала, потери времени на маневрирование при подаче транспортных средств под погрузку и.т.д

Эксплуатационная производительность определяется в двух случаев: при полной или частичной обеспеченности транспортными средствами для погрузки снега.

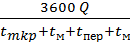

При полной обеспеченности транспортными средствами эксплуатационная производительность (в  /ч) определяется следующий формулой:

/ч) определяется следующий формулой:

= В · h ·

= В · h ·  (3600 - n

(3600 - n  )

)  (3.21)

(3.21)

2 · 3 · 30 (3600 – 1 ·7.9) · 0.65= 42027 тонн

Где  – время маневрирования транспортных средств при подъезде к погрузчику и отъезде от него

– время маневрирования транспортных средств при подъезде к погрузчику и отъезде от него

n – количество транспортных средств обслуживаемых погрузчиком в течении 1 часа

– коэффициент, использования погрузчика по времени, равный:

– коэффициент, использования погрузчика по времени, равный:

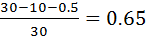

=

=  =

=  (3.22)

(3.22)

Где  - рабочее время погрузки

- рабочее время погрузки

– продолжительность перевоза погрузчика при работе одного снежного вала к другому

– продолжительность перевоза погрузчика при работе одного снежного вала к другому

–продолжительность холостых пробегов

–продолжительность холостых пробегов

Эксплуатационная производительность при неполной обеспеченности транспортными средствами под погрузку определяются:

= В · h ·

= В · h ·  (3600 - n

(3600 - n  -

-  )

)  = (3.23)

= (3.23)

2 · 3 · 30 (3600 – 1 ·7.9) · 0.65= 42027 тонн

Где  – производительность ожидания транспортных средств под погрузку

– производительность ожидания транспортных средств под погрузку

Существует значение для правильного использования снегопогрузчиков имеет количество транспортных средств, обслуживающих снегопогрузчиков:

=n

=n  = 1 · 415.31=415.31 (3.24)

= 1 · 415.31=415.31 (3.24)

Где  – производительность транспортных средств при вывозе снега

– производительность транспортных средств при вывозе снега

=

=  =

=  =415.31 (3.25)

=415.31 (3.25)

Для погрузки снега в транспортные средства кроме специализированных снегопогрузчиков используются так же строительные одноковшовые погрузчики.

Заключение:

Практическая работа №4

Тема:Базовые трансмиссии машин и оборудования коммунального назначения.

Цель: Знать основные определения, показатели и характеристик трансмиссионных систем машин и оборудования коммунального назначения.

Трансмиссий называют систему, кинематическую связывающую отдельные узлы машины, при помощи которой обеспечивается передача движения от силового оборудования к рабочим органам и другим исполнительным механизмам.

Трансмиссии не только передают движение, но измеряют по величине и направлению скорости, крутящие моменты и усилие. Трансмиссии бывают механические, гидравлические, пневматические, электрические и комбинированные. В машинах применяемых городском хозяйстве, наибольшее распространение получили механические, гидравлические и комбинированные.

Основными показателями эффективности работы трансмиссии является их КПД и реализуемое придаточное числом к важным показателям трансмиссии относится так же степень прозрачности, под которой понимают, ее способность колебания внешней нагрузки силовой установки.

Механические трансмиссии подразделяются на редукторные и канатные. Первые представляют собой механические передачи (зубчатые, червячные, цепные, ременные и др) сочетании с муфтами, тормозами и другими элементами, обеспечивающими передачу движения. Составными частями вторых являются лебедки и канатные полиспасты с направляющими блоками.

В каждой передаче элемент, передающий мощность, называют ведущим а воспринимающим его – ведомым. Чаще всего частоты вращения ведущего  элементов различны; их отношение называют передаточными числом:

элементов различны; их отношение называют передаточными числом:

i =  /

/  (4.1)

(4.1)

передачи бывают понижающие (редукторные) у которых i> 1и  >

>  и повышающие (мультипликаторы), у которых i< 1и

и повышающие (мультипликаторы), у которых i< 1и  <

<  . Понижающие передачи получили большое применение, так как часто вращения силового оборудования, как правило, превышает частоту вращения исполнительного механизма.

. Понижающие передачи получили большое применение, так как часто вращения силового оборудования, как правило, превышает частоту вращения исполнительного механизма.

Потери мощности на преодоление вредных сопротивлений от ведущего элемента к ведомому определяется КПД мощности:

ŋ =  /

/  (4.2)

(4.2)

где  - мощность на ведущем элементе;

- мощность на ведущем элементе;  – мощность на ведомом элементе.

– мощность на ведомом элементе.

Мощность Р (кВт) может быть выражена через окружение усилие  (Н) элементы передачи и его окруженную скорость υ (м/c)

(Н) элементы передачи и его окруженную скорость υ (м/c)

Р =  υ/

υ/  (4.3)

(4.3)

Крутящий момент  (Н• м) можно записать через мощность Р (кВт) и частоту вращения n (

(Н• м) можно записать через мощность Р (кВт) и частоту вращения n ( )

)

= 159P/n (4.4)

= 159P/n (4.4)

Крутящий момент на ведущем  и ведомым

и ведомым  вал передачи определяется отношением:

вал передачи определяется отношением:

=

=  (4.5)

(4.5)

В последние году в приводе машин все большее распространение находят планетарные зубчатые передачи, обеспечивающие меньшие размеры, массу и больше КПД по сравнению с зубчатыми передачами. Однократно следует отметить, что планетарные зубчатые передачи требует более высокой точности при изготовлении, а поэтому являются дорогими.

Большое значение в механических трансмиссиях имеют обычно фрикционные муфты, приводящие в движении те или иные исполнительные механизмы или служащие в качестве предохранительными муфтами могут являться дисковыми и колодочные пневматические муфтами, которые при правильном из проектировании способны наиболее стабильно ограничить крутящий момент, а при использовании в качестве приводных наряду пневматическим управлением могут обеспечить необходимую плавность включения механизма, устраняющее динамические нагрузки.

Основными положениями качества механических трансмиссий является относительная простота конструкции, сравнительно небольшая масса и стоимость, а так же надежность в работе. К недостаткам относится значительная потеря в муфтах и тормозах, зубчатых и других передачах, ступенчатые изменения скоростей и моментов, затруднительность автоматизации управления рабочим процессом машины.

Гидравлические трансмиссии. В последние годы механические трансмиссии все активнее заменяются на гидравлические благодаря целостному ряду преимуществ: высокий КПД, компактность, надежность в работе, возможность бесступенчато получать большие передаточные числа и работать при больших усилиях, большой диапазон (с одновременным сохранением точности) регулирования исполнительными механизмами, предохранение двигателя и механизмов от перегрузок, удобство размещения отдельных узлов гидропривода на машине и возможность передачи энергии в пределах машины, а так же простота управления и возможность автоматизации.

Характерная особенность гидравлических трансмиссий – отсутствие жесткой связи между ведущими и ведомыми частями передачи. В этих трансмиссиях рабочим элементом, передающим энергию от ведущего звена к ведомому, будет рабочая жидкость которая кроме того, является смазывающей и антикоррозийной и выполняет еще ряд важных функция, определяющих технико-экономические и эксплуатационные показатели трансмиссий. В качестве рабочей жидкости применяют масла на минеральной основе с определенной вязкостью, в которые добавляют противоизносные, антиокислительные, антипенные присадки, улучшающие их эксплуатационные свойства.

Например, гидравлическое масло ВГМЗ предназначено для эксплуатации на всей территории СНГ, гидравлические масла МГ – 30 может быть использовано в качестве летнего сорта в умеренном климате. При отсутствие основных сортов рабочей жидкости допускается применение заменителей – ветеренного масла А или индивидуального масла И-30А.

По принципу действия гидравлические трансмиссии подразделяются на гидростатические (объемные) и гидродинамические. В гидростатических трансмиссиях давление рабочей жидкости (от насоса) преобразуется в возвратно-поступательное движение с помощью гидроцилиндра или во вращательное – с помощью гидрометра.

В гидродинамических трансмиссиях энергия приводного двигателя передается ведомому валу в результате изменения момента количества движения рабочих колесах гидротрансформатора т.е в основном за счет кинетической энергии потока рабочей жидкости.

По циркуляции рабочей жидкости гидростатической трансмиссий выполняют как с разомкнутой, так и с замкнутой, с насосом с постоянного и переменной подачи (нерегулируемой и регулируемой). В разомкнутом потоке рабочая жидкость о гидродвигателя поступает в бак, в котором давление соответствует давлению атмосферному. В гидроприводе с замкнутым потоком рабочая жидкость от гидродвигателя возвращается во всасывающую гидролинию насоса. Компенсация неизбежна возникающих объемных потерь в гидроприводах с замкнутым потоком достигается в результате статического напора от подпиточного бака или дополнительного насоса включенного в гидросистему.

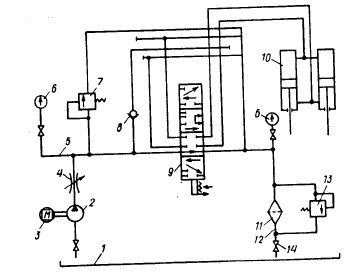

Гидростатическая трансмиссия (рисунок 1.2) состоит из энергетической, исполнительной и распределительной части. Энергетическая часть предназначена для подачи жидкости, содержащейся в бае 1, под требуемым давлением в напорную гидролинию 5, с помощью насоса 2 (ведущее звено).

Насос приводится в действие от силовой установки 3 базовой машины. Исполнительная часть состоит из агрегатов, преобразующих энергию жидкости в механическую. Это могут быть гидроцилиндра 10, или гидромоторы, представляющие собой ведомое звено. Распределительная часть обеспечивает распределение и регулировку потока жидкости по величине давления и направлению. В нее входит распределитель 9, дроссель 4, предохранительный 7 обратный 8 и редукционный 13 клапаны, фильтры 11, манометры 6, вентили 14 и др. отображенная часть жидкости возникающая в маслобак по сливным гидролиниям.

Рисунок 1.2 – схема гидростатической объемной трансмиссии

Используемые в машинах природообустройства и защиты окружающей среды гидроцилиндры имеют внутренний диаметр цилиндра 40…250 мм и развивают давление (номинальное и максимальное) 16…20; 25…32; 32…40 МПа. По существу силовые гидроцилинды можно рассматривать как гидродвигатели с возвратно-поступательным движением штока.усилие на штоке гидроцилиндра (Па):

= p

= p  (4.6)

(4.6)

Где p – давление жидкости в цилиндре;  – рабочая жидкость поршня;

– рабочая жидкость поршня;  – механический КПД

– механический КПД

Скорость штока:

=

=  I

I  (4.7)

(4.7)

Где  – подача насоса.

– подача насоса.

Гидрораспределители предназначены для управления исполнительными механизмами гидросистемы машин путем направления или перекрытия потока жидкости, поступающих от гидронасосов.

По конструктивному исполнению гидрораспределители подразделяются на золотниковые; клапанные и крановые. В золотниковых распределителях потом жидкости управляются с помощью возвратно-поступательное перемещение золотника, вклапанных – открытием закрытием специальных клапанов, крановые – поворотом пробки.

В зависимости от количества подведенных клапанов (напорного, сливного, рабочего) распределители различают на двух- трех- и четырех позиционные.

Управление гидрораспределителями может осуществляться в ручную с помощью рукояток или с помощью электро- и гидропривода, позволяющее снизить усилие на рукоятках управления и повысить точность выполнения операции.

На (рисунке 1.2) показан четырехпозиционные распределитель 9, который управляет двумя спаренными гидроцилиндрами 10. Использования такого распределителя обеспечивает возможность перемещения исполнительно органа в двух направления, а так же свободные плавающие перемещения.

Обратные клапаны пропускаю жидкость в трубопроводах только в одном направлении. По конструкции их делят на неуправляемые и управляемые. Управляемые обратные клапаны позволяющие запирать систему, при необходимости пропускать жидкость в обоих направлениях, называют гидрозамками. Гидрозамки устанавливают в частности, между, гидромотором и гидрораспределителем для надежности фиксации рабочей жидкости органа.

Предохранительные клапана для снижения или прекращения подачи жидкости и напорнуюгидролинию и срабатывают при давлении превышающем номинальное на 10…15%.

Редукционные клапана применяются в тех случаях, когда необходимо в нагнетательной ветви трубопровода поддерживать постоянное давление независимо от развиваемого насосом давления.

Дроссели предназначены для регулирования скорости перемещения рабочих органов путем изменения количества пропускаемой рабочей жидкости. Для этого на пути движения жидкости ставится сопротивление, которое измеряет сечение проходного отверстия и обеспечивает тем самым изменения расхода жидкости. Дроссели подразделяются на управляемые (проходное сечение дросселя в процессе работы может быть увеличено или уменьшено) и неуправляемые (при работе проходное сечение дросселя остается постоянным).

Для очистки рабочей жидкости от загрязнений все гидросистемы снабжают фильтрами. Фильтры характеризуются номинальной пропускной способности (л/мин) и номинальной тонкостью фильтрации. Фильтр состоит из корпуса и фильтрующего элемента (бумага, картон, нетканое полотно) для предупреждения повреждения в случае фильтрующего элемента фильтр снабжают предохранительным клапаном.

В гидравлических трансмиссиях жесткие трубопроводы изготавливают из стальных цельнотянутых труб. Наиболее распространены трубопроводы номинальных внутренних диаметров 16, 20, 25 и 32 мм на номинальное давление 16…32 МПа. Для участков трубопровода используются манометры.

Гидродинамические трансмиссии. Гидротрансформаторы

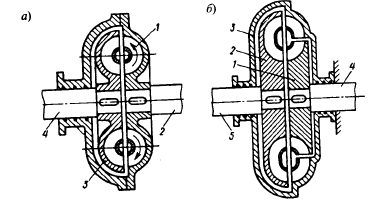

Рисунок 1.3 – гидродинамические передачи

Гидромуфты (рисунок 1.3а) применяются для передачи мощности с ведущего на ведомый вал трансмиссий без изменения крутящего момента.

Они состоят из двух основных элементов: насосного колеса 1, установленного на валу 2, соединенным с валом двигателя, и трубного колеса 3, установленного на валу 4, соединенном с трансмиссией. Оба вала с гидромуфтой механически не связаны между собой. Зазор между колесами в зависимости от размеров рабочих колес составляет от 3 до 12 мм. Оба колеса образуют камеру, заполненную маловязким маслом. Лопатки насосного колеса при вращении отбрасывают жидкость к периферии сообщая ей кинетическую энергию. Попадая в турбинное масло, жидкость передает ему полученную энергию и заставляет вращаться в ту же сторону. Максимальное значение КПД гидромуфтами позволяют запускать и останавливать двигатель под нагрузкой и защищают двигатель от перегрузки. Недостатки гидромуфт – потеря мощности в связи с нагреванием жидкости, заполняющей муфту, а следовательно, снижение КПД системы, невозможность изменения передаваемого крутящего момента двигателя в зависимости от нагрузки.

Способность автоматического бесступенчатого повышение крутящего момента в зависимости от внешнего сопротивления обладают гидротрансформаторы.

Гидротрансформатор (рисунок 1.3б) состоит из трех рабочих колес: насосного1, турбинного 2 и неподвижного направляющего 3 (редукторного). Турбинное колесо крепится к ведомому валу 5, насосное – к валу двигателя 4, направляющее – к неподвижному картеру. В отличии от радиальных лопаток гидромуфт лопатки рабочих колес гидротрансформатора имеют изогнутую форму.

При работе гидротрансформатора масло захватывает лопатки вращающегося насосного колеса 1, отбрасывается центробежной силой к наружной окружности и попадает на лопатки турбинного колеса 2. Благодаря создаваемому при этом напору турбинное колесо приводится в движение вместе с ведомым валом 5. Затем жидкость поступает на лопатки неподвижного закрепленного реактивного колеса 3, изменяющего направление потока жидкости и опять поступает в насосное колесо, непрерывно циркулируя по замкнутому по замкнутому кругу внутренней полости рабочих колес и участвуя в общем вращении с колесами.

Лопатки неподвижного реакторного изменяют направление проходящий через него поток жидкости. На лопатках реактора возникает усилие вызывающего появление реактивного момента. Таким образом, реактор дает возможность получать на валу турбинного колеса крутящий момент, отличающий от момента, передаваемого двигателя. Чем меньше вращается турбинное колесо по сравнению с турбинным колесом (например при возрастании приложенная к валу турбинного колеса внешней нагрузки), тем значительней лопатки редуктор изменяют направление проходящего через него потока жидкости и тем больше дополнительный момент передается от реактора к турбинному колесу, вследствие чего увеличивается крутящий момент на его валу. Эффект саморегулирования гидротрансформатора улучшает работу двигателя внутреннего сгорания на всей трансмиссии. Коэффициент полезного действия гидротрансформатора:

ŋ =  /

/  =

=  I (

I ( ) = Ki (4.8)

) = Ki (4.8)

где  – мощность, снимаемая с гидротрансформатора;

– мощность, снимаемая с гидротрансформатора;  – мощность проводимая к гидротрансформатору;

– мощность проводимая к гидротрансформатору;  и

и  – моменты передаваемые валом насосного и турбинного колеса;

– моменты передаваемые валом насосного и турбинного колеса;  и

и  – частота вращения соответственного насосного и турбинного колеса; К –коэффициент трансформации (К 2.5…3.5)

– частота вращения соответственного насосного и турбинного колеса; К –коэффициент трансформации (К 2.5…3.5)

К =  (4.9)

(4.9)

i – передаточное число гидротрансформатора,

i =  /

/  (4.10)

(4.10)

недостатками гидротрансформаторов являются сравнительно низкий КПД ( 0.90…0.92) необходимость охлаждения рабочей жидкости и высокая стоимость.

0.90…0.92) необходимость охлаждения рабочей жидкости и высокая стоимость.

Заключение: