Лекция 15. Материалы и параметры трубопроводов. Типы путевых соединений. Запорная арматура.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫСУДОВЫХ СИСТЕМ

Отдельные части судовой системы обобщенно называют конструктивными элементами. По назначению их разделяют на следующие группы: трубы, путевые соединения, запорно-регулирующая арматура, приводы арматуры, механизмы, аппараты, емкости и контрольно-измерительные приборы (КИП).

Трубопровод состоит из труб, свариваемых или соединяемых с помощью фланцев, муфт, штуцеров и дюритов, а также так называемых фасонных частей: колен, тройников, стаканов и др.

Запорно-регулирующая арматура предназначена для разобщения отдельных участков трубопроводов и регулирования расхода и давления среды, протекающей по трубопроводу. К ней относятся клапаны, краны, задвижки, захлопки, заслонки и поворотные затворы.

Открытие и закрытие запорной арматуры производится посредством механизмов и устройств, называемых приводами арматуры. Арматура может иметь ручной, дистанционный или автоматизированный привод. В качестве механизмов в судовых системах используют насосы, вентиляторы и компрессоры. Их приводом служит, как правило, электродвигатель. С помощью насосов осуществляется перекачивание по трубопроводам воды, нефтепродуктов, масла и прочих жидкостей и смесей. Наиболее широко применяются центробежные, осевые, поршневые, шестеренные, винтовые и струйные насосы. Помимо насосов среда может перемещаться по трубопроводам под действием давления сжатого воздуха в пневмоцистернах.

Вентиляторы предназначены для перемещения по трубопроводам воздуха или циркуляции его в помещениях. Применяются вентиляторы центробежного и осевого типов.

С помощью компрессоров обеспечивается сжатие газов до заданного давления. В системах применяются компрессоры с электрическим и дизельным приводами.

К аппаратам относятся теплообменники, опреснители, сепараторы, минерализаторы.

В емкостях (цистернах, баллонах) хранят жидкости и газы.

Контрольно-измерительные приборы предназначены для измерения и контроля состава, расхода и параметров среды, а также уровня жидкости в отсеках и емкостях.

ТРУБОПРОВОДЫ

Трубы

Трубы характеризуются материалом, из которого они изготовлены, диаметром и толщиной стенки. В судовых системах применяют в основном стальные, медные, алюминиевые, магниевые, титановые и пластмассовые трубы. В трубопроводах, предназначенных для перекачивания морской и пресной воды, применяются обычно стальные оцинкованные и футерованные (покрытые изнутри бакелитовым лаком или полиэтиленом), медные и винипластовые трубы. Для водяного пара используют стальные и медные трубы, а для сжатого воздуха — легированные стальные или биметаллические (футерованные изнутри слоем меди). Вентиляционные трубопроводы изготовляют из стальных или алюминиево-магниевых труб. В судовых системах применяют трубопроводы круглого и прямоугольного сечения. Последние целесообразны для систем вентиляции и кондиционирования, имеющих трубопроводы большого сечения.

Материалы для труб выбирают в зависимости от проводимой среды, ее давления и температуры, а также от параметров окружающей среды. Размеры и марки материалов труб регламентированы ГОСТом.

Металлургическими заводами трубы поставляются стандартных диаметров, толщин стенок и длин. В судостроении введены отраслевые стандарты, предусматривающие использование более ограниченного числа диаметров труб и арматуры, что упрощает производство и технологию монтажа судовых трубопроводов. Для каждого наружного диаметра трубы согласно ГОСТу предусматривается несколько толщин стенок. Поэтому трубы одного наружного диаметра могут иметь разные внутренние диаметры.

Для упрощения подбора труб и соответствующей арматуры введено понятие «условный проход». За условный проход для труб одного и того же наружного диаметра, но с разной толщиной стенок принимается один условный внутренний диаметр. Обычно это бывает труба со средним внутренним диаметром. Таким образом, другие трубы фактически будут иметь внутренний диаметр меньше или больше данного условного диаметра. Для арматуры внутренний диаметр равен ее условному проходу.

В монтажных схемах судовых трубопроводов, чертежах арматуры и в ГОСТах на трубы и арматуру применяются обозначения: Dу— условный проход и ру - условное давление.

В судостроении применяют трубы и арматуру следующих условных проходов, выраженных в миллиметрах: 3, 6, 10,15,20,25, 32, 40, 50, 70, 80, 100, 125, 150, 200, 250, 300, 350, 400, 500. Толщина стенки трубы выбирается в зависимости от давления жидкости или газа, протекающего по трубопроводу, с учетом износа от коррозии.

Под условным давлением ру понимают наиболее допустимое рабочее давление, на которое рассчитана труба или арматура, для принятого значения температуры проводимой среды. Фактическое давление проводимой среды в трубопроводах называют рабочим и обозначают рр. По условному давлению выбирают допустимое рабочее давление проводимой среды данной температуры для трубопровода или арматуры. Условные давления ограничены ГОСТ 356-68 и выражаются в Паскалях. Для стальных труб и арматуры условное давление соответствует допустимому рабочему давлению при температуре среды до 200 °С, а для медных, бронзовых и латунных — допустимому рабочему давлению при температуре до 129°С. Если необходимо использовать проводимую среду с более высокой температурой, то следует подобрать трубу или арматуру с большим значением ру.

Изготовленные трубы подвергают испытанию на прочность пробным давлением. Пробное давление принимается в 1,25-2 раза больше условного давления. Испытание производится водой или маслом. Газы (в том числе воздух) вследствие их сжимаемости не применяются, так как в процессе испытания потеря герметичности или разрыв трубопровода могут привести к тяжелым травмам находящихся вблизи людей. Давление жидкости, которой испытывают трубопровод, называют пробным и обозначают рп.

Путевые соединения

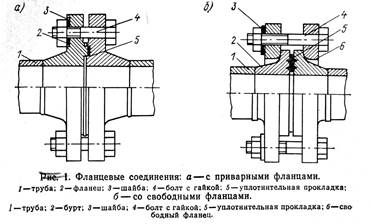

Соединения труб бывают неразъемные и разъемные. Неразъемные соединения получаются посредством сварки или пайки, разъемные - с помощью фланцев, муфт, штуцеров и дюритов. Применяют и специальные быстросмыкаемые соединения. Большинство соединений в трубопроводах разъемные, что позволяет упрощать и ускорять монтаж и ремонт их на судне. Из подобных соединений наиболее распространено фланцевое (рис. 1). Фланцы между собой соединяются с помощью болтов и гаек.

Фланцы могут привариваться к трубе или быть свободно сидящими. Использование свободных фланцев значительно упрощает монтаж трубопроводов, так как их можно поворачивать и тем самым облегчать установку крепежных болтов. Плотность соединения обеспечивается обжатием устанавливаемой между фланцами прокладки (резиновой, паронитовой, винипластовой, медной, стальной). Материал прокладки выбирают в зависимости от агрессивности проводимой среды, ее температуры и давления.

Для более плотного соединения фланцев в трубопроводах повышенного давления на одном из свариваемых фланцев делают концентрические канавки, а на другом - соответственно выступы. Фланцы к трубам обычно приваривают, но когда необходимо облегчить монтаж трубопроводов, применяют свободно сидящие фланцы.

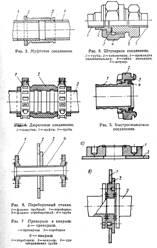

Муфтовое соединение (рис. 2) получается с помощью стальной муфты 3, навинчиваемой на концы соединяемых труб.

Контргайка 2 предотвращает произвольное отвинчивание муфты. Для уплотнения по резьбе труб наматывают паклю пропитанную железным суриком. Муфтовое соединение-наиболее простое из разъемных соединений, но пригодно для давления не более 1 МПа (10 кгс/см2).

В штуцерном соединении (рис. 3) герметичность обеспечивается прокладкой 3, поджимаемой при навинчивании гайки 4 на штуцер 5. Прокладки применяют медные, паронитовые и винипластовые. Детали штуцерного соединения изготовляют из стали или латуни. Штуцерные соединения обеспечивают герметичность при высоких давлениях [до 20—30 МПа (200—300 кгс/см2)]. Они компактны и удобны при монтаже трубопроводов и применимы для сжатого воздуха, масла и воды в трубопроводах с проходами до Dу 32.

Соединение труб с помощью резиновой муфты, обжимаемой стяжными хомутиками, называют дюритовым соединением (рис. 4). Для обеспечения плотности соединения на концах соединяемых труб развальцовывают выступы (зиги). Дюритовые соединения обладают высокой вибростойкостью и удобны при монтаже трубопроводов. Однако по сроку эксплуатации они значительно уступают металлическим соединениям трубопроводов, так как резиновая муфта разрушается быстрее. Кроме того, их применение ограничивается требованиями пожарной безопасности. В частности, не допускается использование этих соединений в противопожарных системах. Дюритовые соединения применяются для масла, воды и сжатого воздуха в трубопроводах с проходом до Dу 80 и давлением среды до ру 10 (1 МПа).

Шланги соединяются с помощью так называемого быстро-смыкаемого соединения. Одно из соединений такого типа показано на рис. 5. С одной стороны патрубка 1 свободно сидит гайка 2 с фигурными выступами (цапками 3), а с другой его стороны прикреплен шланг. Шланги соединяют вручную путем стыкования двух патрубков, в результате чего резиновые прокладки 4 поджимаются, а при последующем повороте одной гайки относительно другой на 30—40° их цапки сцепляются. Подобные соединения применяют в пожарных шлангах.

Прокладку трубопроводов через переборки или палубы производят с помощью переборочных и палубных стаканов (рис. 6), в результате чего облегчается и ускоряется монтаж и демонтаж трубопроводов. Стакан присоединяют к переборке переборочным фланцем 3. Фланец либо приваривают к переборке, либо присоединяют с помощью шпилек к приварышу (рис. 7,а), предварительно приваренному к переборке. С помощью приварышей также присоединяют трубы к цистернам. Соединение труб со стаканом может быть фланцевое или штуцерное. Для соединения труб, расположенных под углом, применяют колена, тройники и четверники (рис. 8), называемые фасонными частями.

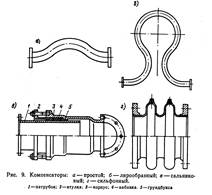

Для предотвращения потери герметичности в соединениях трубопровода вследствие его удлинения или укорочения от повышения или понижения температуры, а также от изгиба корпуса судна применяют компенсаторы. Компенсаторы бывают простые, лирообразные, сальниковые, линзовые, сильфонные и других типов. Лирообразные компенсаторы применяют в паропроводах, а все прочие типы компенсаторов — в водопроводах, нефтепроводах и маслопроводах. На танкерах в нефтепроводах больших диаметров (Dy400 — Dy600) используют малогабаритные сильфонные компенсаторы. Компенсаторы, применяемые в судовых системах, показаны на рис. 9. Уплотнение в сальниковом компенсаторе обеспечивается набивкой 4. Сальниковые компенсаторы по сравнению с лирообразными конструктивно более сложны. но зато менее громоздки. Роль компенсаторов могут выполнять также специально предусматриваемые погибы трубопроводов. На судне трубопроводы крепят к переборкам и подволоке с помощью подвесок, а особо тяжелые устанавливают на жесткие опоры. Подвески и опоры устраняют провисание и вибрацию трубопроводов. Подвески для крепления труб унифицированы. С помощью подвесок трубы крепят также и к теплоизолированным корпусным конструкциям судна. Для плотного прилегания трубы к подвеске между ними устанавливают прокладки из паронита или резины. Материал прокладки выбирают в зависимости от назначения трубопровода и температуры рабочей среды в нем.

ЗАПОРНАЯ И РЕГУЛИРУЮЩАЯ АРМАТУРА

Краны и клапаны

Трубопровод перекрывают с помощью кранов и клапанов, разобщая отдельные его участки или целиком от забортной воды и различных емкостей. Посредством кранов и клапанов можно также изменять расход жидкости или газа, протекающих по трубопроводу.

Отличительной деталью крана, показанного на рис. 10, является конусообразная пробка, имеющая одну или несколько поперечных сквозных прорезей. При повороте рукоятки 3 пробки 7 до совмещения с полостью корпуса 1 открывается проход для среды. Для предотвращения протечек среды между пробкой и корпусом крана пробку притирают к корпусу крана. Герметизация места выхода пробки из корпуса обеспечивается сальниковой набивкой 5, которая поджимается втулкой 4 при завинчивании гайки 2.

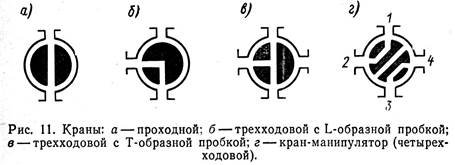

В зависимости от устройства краны бывают проходные, трехходовые и краны-манипуляторы (рис. 11). Трехходовые краны могут иметь L- или Т-образную прорезь в пробке. В табл. 2 схематично показаны краны различных типов и возможные варианты переключения трубопроводов. Проходной кран сообщает или разобщает две трубы. Трехходовой кран L сообщает среднюю трубу с любой из двух крайних труб, а трехходовой кран Т сообщает между собой все три присоединяемые трубы. Манипулятор сообщает между собой в различных вариантах присоединяемые к нему четыре трубопровода, но не может перекрывать их. Трехходовые краны и манипуляторы позволяют быстро производить переключения трубопроводов и сокращают количество устанавливаемой в системе разобщительной арматуры. Краны изготовляют из бронзы, латуни, чугуна и стали. По способу присоединения к трубам их подразделяют на фланцевые, муфтовые, штуцерные и цапковые. Основное достоинство крана — простота устройства и быстродействие (открытие крана занимает доли секунды). Недостаток — трудоемкость притирки пробки. В связи с этим их использование при высоких давлениях и больших диаметрах труб ограничено (применяются до ру 10 и Dу 80).

Характерной деталью клапана является его запорный орган— тарелка. По устройству клапаны подразделяют на запорные, невозвратные, невозвратно-запорные и невозвратно-управляемые. По конструкции клапаны бывают проходные и угловые. Проходные клапаны устанавливают на прямых участках трубопроводов, а угловые —при соединении труб под прямым углом. Клапаны изготовляют из стали, титана, бронзы и латуни.

В запорном клапане (рис. 12) тарелка 8 соединена со штоком 3 так, что может поворачиваться относительно него. Кольцевой выступ внутри корпуса 1, с которым соприкасается тарелка, называется седлом. Уплотнение достигается притиркой тарелки к седлу. В некоторых клапанах для более надежного уплотнения тарелка имеет резиновое кольцо. Шпиндель 4 удерживается в крышке 2 резьбой. Для предотвращения протечки жидкости из клапана наружу шток 3 уплотняют сальниковой набивкой 7.

При вращении маховика 5 по часовой стрелке шток с тарелкой перемещается вниз, а при обратном вращении — вверх.

Степень открытия или закрытия клапана определяют по указателю на штоке и рискам на крышке клапана с буквами «3» и «О», что означает «закрыто» и «открыто». Промежуточное положение тарелки фиксируется указателем между рисками «О» и «3». Через запорный клапан жидкость может протекать в обоих направлениях: под тарелку или над тарелкой. В процессе эксплуатации сальниковое уплотнение ослабляется и через него может происходить протечка жидкости, поэтому необходимо периодически подтягивать уплотнение с помощью втулки 6. Более надежно сильфонное уплотнение, но оно конструктивно значительно сложнее сальникового и к тому же увеличивает высоту клапана.

В невозвратном клапане (рис. 13) в отличие от запорного нет штока и маховика. Открывается он автоматически: потоком жидкости тарелка 5 поднимается вверх и удерживается в таком положении. По прекращении движения жидкости тарелка под действием собственной массы опускается на седло. В некоторых клапанах тарелка, кроме того, может прижиматься к седлу специально установленной пружиной. Жидкость протекает в клапане в одном направлении — под тарелку.

Невозвратный клапан прост по устройству, но может надежно работать только в горизонтальном положении (допустим наклон не более 15°).

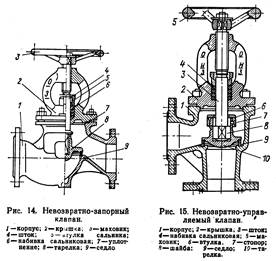

Невозвратно-запорный клапан (рис. 14) по конструкции подобен запорному с той лишь разницей, что в нем шток 4 не соединен с тарелкой 8, а своим нижним концом входит в гнездо тарелки. Поэтому при перемещении штока вверх тарелка остается на месте. Поднимается она вверх, как и в невозвратном клапане, давлением потока жидкости. В конструкции этого клапана сочетаются особенности запорного и невозвратного клапанов. Так, во время перекачивания жидкости по трубопроводу тарелку можно посредством маховика и штока принудительно опустить на седло, т. е. закрыть клапан.

Невозвратно-управляемый клапан (рис. 15) незначительно отличается по конструкции от невозвратно-запорного. Тарелка 10 соединена со штоком 3 посредством шайбы 8, насаженной на конец штока, и втулки 6. Благодаря этому при перемещении штока вверх тарелка начинает совместное с ним движение после подхода шайбы 8 к втулке 6. При поднятом штоке тарелка может иметь небольшой ход вверх (относительно штока) под действием потока жидкости. Если шток 3 находится в верхнем положении, то жидкость может перетекать через клапан в обоих направлениях, а если в среднем положении, то перетекание возможно только в направлении под тарелку.

Кроме клапанов применяют клапанные коробки (рис. 16), состоящие из нескольких клапанов, объединенных общим корпусом В зависимости от числа клапанов коробки называют трех-, четырех- и пятиклапанными. Клапанные коробки, как и клапаны, бывают запорного и невозвратно-запорного типов.

Применение клапанных коробок облегчает монтаж трубопроводов и обслуживание судовых систем.

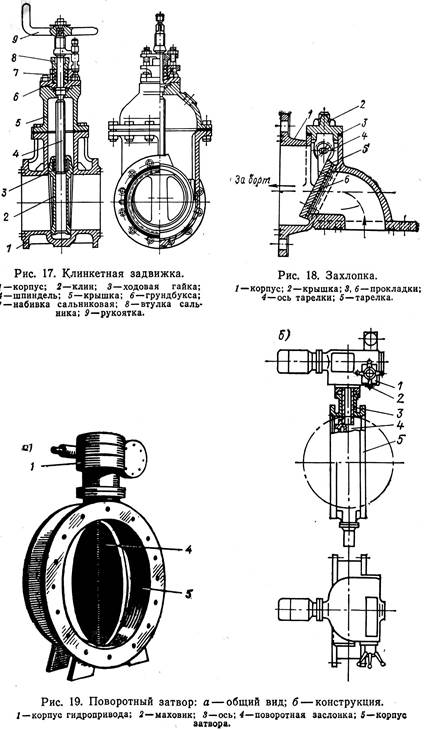

Клинкетные задвижки, захлопки и поворотные затворы

Клинкетные задвижки (рис. 17), или клинкеты, получили свое название от клиновидной формы запорного органа. В отличие от клапана в клинкете шпиндель 4 не имеет поступательного движения, а только может поворачиваться рукояткой 9. При этом ходовая гайка 3. как бы навинчиваясь на шпиндель, будет двигаться по нему вверх или вниз, перемещая за собой клин 2. В результате клинкет будет открываться или закрываться.

По сравнению с клапанами больших проходов клинкеты создают минимальные гидравлические сопротивления потоку среды и несколько проще по конструкции. Однако они создают недостаточную плотность перекрытия трубопровода клином при давлении среды более 2,5 МПа (25 кгс/см2). Клинкеты целесообразно применять в воздухопроводах и нефтепроводах больших диаметров (Dy 300 — Dy 800). В захлопке, показанной на рис. 18, запорный орган — тарелка 5 может поворачиваться на оси 4. Для плотности закрытия тарелка имеет резиновую прокладку 6. Обычные захлопки открываются давлением потока жидкости под тарелку 5, а закрываются при прекращении его под действием собственной массы тарелки. Таким образом, они являются невозвратными, пропускающими поток только в одном направлении. Захлопки более сложной конструкции управляются дистанционно. Захлопки применяют в системах, которые отводят за борт различные жидкости. Поворотный затвор в отличие от запорного клапана имеет в качестве запорного органа не поднимаемую тарелку, а поворачиваемый на оси круглый диск — заслонку. Поворотный затвор может управляться вручную с помощью маховика или дистанционно посредством гидро-, пневмо- или электропривода. На рис. 19 показано устройство поворотного затвора большого условного прохода, имеющего гидропривод и ручное управление. Затвор состоит из корпуса 5, оси 3 с насаженной на нее заслонкой 4 и гидропривода 1. Ось 3 соединена промежуточным звеном с приводом. Для настройки и регулировки поворотного затвора имеется маховик 2. В закрытом положении затвора заслонка перекрывает его проходное сечение. В открытом положении она повернута на 90° и проводимая среда обтекает заслонку. Поворотные затворы отличаются простым устройством, компактностью и удобством управления. Однако они не могут обеспечить герметичность при давлении проводимой среды свыше 0,5 МПа (5кгс/см2). Поворотные затворы применяют на танкерах в грузовых, газоотводных системах и системах инертных газов. Особенно значительно их преимущество при использовании в трубопроводах больших диаметров (Dy 400 —Dy 1000).