Тип и конструкция привода арматуры определяются назначением и характером ее использования в судовой системе и зависят от типа принятого управления арматурой.

Управление арматурой может быть ручное, дистанционное и автоматизированное. Ручное управление осуществляется на месте установки арматуры посредством ручного поворота маховика (рукоятки). Автоматизированное управление включает в себя дистанционно-автоматическое или полностью автоматическое управление арматурой.

Дистанционное и автоматизированное управление осуществляется на расстоянии из поста управления с помощью механического (валикового), гидравлического, пневматического или комбинированного типа приводов.

Арматура в комплексе с гидро-, пневмо- или электроприводом в последнее время в судостроении получила сокращенное наименование ДУИМ (дистанционно управляемый исполнительный механизм). Отличительная черта ДУИМ — наличие контрольного органа в виде сигнализатора (датчика), выдающего сигнал об открытом или закрытом положении запорного органа арматуры на пульт или в систему автоматического управления судовой системой.

Основные требования, предъявляемые к дистанционно управляемой арматуре, работающей в системах дистанционно-автоматизированного управления, следующие:

конструкция привода должна обеспечивать фиксацию запорного органа в крайних положениях при снятии давления рабочей среды;

необходимо иметь дублирующий ручной привод для наладки и испытания арматуры на судне при монтаже и сдаче судовой системы;

устройство арматуры должно обеспечивать возможность регулирования времени срабатывания;

арматура обязательно должна иметь сигнализацию об одном из положений (открытом или закрытом) запорного органа, а в отдельных случаях — об обоих положениях;

параметры выходного сигнала на дистанционно управляемую арматуру должны быть следующими: на сигнализацию —переменный ток напряжением 24В, частотой 400 Гц при мощности 2 Вт; на управление —двухполупериодный выпрямленный ток напряжением 9 В или переменный ток напряжением 10 В при мощности в диапазоне 0,05—2 Вт;

поскольку электрический сигнал об исполнении команды поступает раньше прихода запорного органа в конечное положение, то в цепи обратной связи должна быть предусмотрена задержка прохождения сигнала, т. е. применено реле времени;

в конструкции арматуры не должно быть гибких элементов в цепи между запорным органом и сигнализатором.

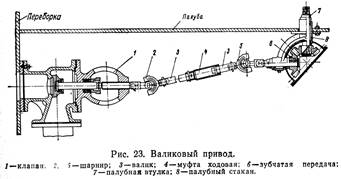

Валиковый привод

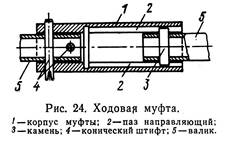

Валиковый привод представляет собой цепь шарнирно состыкованных валиков (труб), позволяющих управлять арматурой на расстоянии. Шарниры допускают излом оси привода до 20—30°.Вручную при помощи маховика или от электродвигателя, вращая валиковый привод, можно, например с палубы, открывать или закрывать клапан, установленный в трюме, или управлять арматурой, находящейся в труднодоступном месте отсека. На рис. 23 показан валиковый привод для управления с палубы клапаном, установленным на переборке. Во избежание поломки валикового привода от действия силы штока, выходящего из клапана во время его открытия, в привод включено компенсирующее звено — ходовая муфта (рис. 24). Одним концом муфта жестко соединена с одним валиком, а вторым — с другим валиком посредством выступов на камне 3, вставленных в продольные направляющие пазы 2. Благодаря такому соединению валик может передавать вращающий момент от зубчатой передачи 6 (рис. 23) штоку клапана 1 и одновременно перемещаться вдоль муфты 4. Валиковый привод прост и надежен, приводится в действие вручную без применения механической энергии, но вместе с тем громоздок. Применяется он для управления клапанами и клинкетами больших проходов в различных системах.

Электрический привод

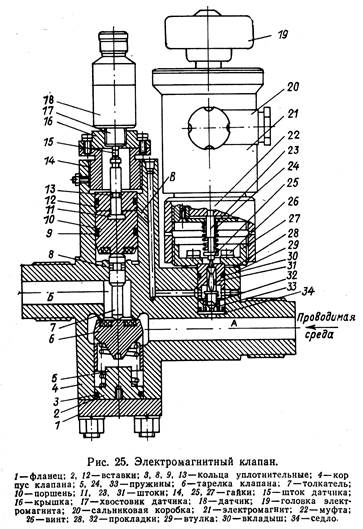

В состав электрического привода управления арматурой входит электродвигатель или электромагнит. Электродвигатели применяют для клапанов и клинкетов больших проходов, открытие которых требует относительно больших мощностей, а электромагниты — для клапанов малых проходов (до Dу 32). Приводы с электродвигателем по сравнению с другими приводами весьма громоздки и поэтому применяются редко. Электромагнитный привод имеет малые габариты и отличается быстродействием, его удобно размещать на управляемом клапане (рис. 25).

В исходном положении клапан закрыт. При замыкании ключом управления цепи питания электромагнита 21 он срабатывает, втягивая внутрь корпуса шток 23. Под давлением со стороны полости А сжатый воздух поднимает шток 31 и устремляется по каналу В к поршню 10. Под давлением сжатого воздуха поршень 10 вместе с тарелкой 6 переместится вниз. Через образовавшийся проход над тарелкой сжатый воздух попадает в полость Б. Одновременно с этим под действием своей пружины шток датчика 15 следует за штоком 1. По достижении тарелкой 6 крайнего нижнего положения произойдет замыкание электрической цепи датчика 18 и засветится соответствующее табло (лампочка) в посту управления судовой системой сигнализирующее об открытии клапана. При обесточивании электромагнита 21 силой сжатой пружины 24 шток 23 возвратится в исходное положение, а шток 31 прижмется к седлу 34 Проход воздуха в канал В прекратится, а находящийся там воздух через каналы между штоком 31 и вкладышем 30 попадет в муфту 22 и через отверстие в ней выйдет наружу. Силой сжатой пружины 5 тарелка 6 прижмется к кольцевому выступу в корпусе, закрывая проход сжатому воздуху через клапан.

Электромагнитные клапаны применяют преимущественно в системах сжатого воздуха.

Пневматический привод

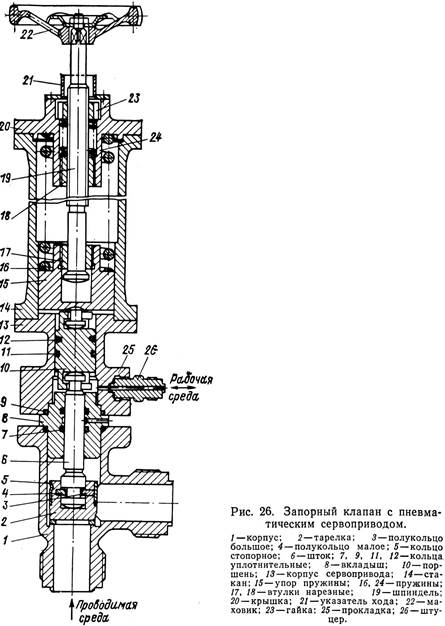

Пневматический привод действует сжатым воздухом давлением 4,5 МПа (45 кгс/см2), который подводится из системы воздуха среднего давления. Управление впуском сжатого воздуха и выпуском отработавшего воздуха осуществляют вручную краном-манипулятором. В качестве пневматических приводов арматуры применяют поршневые сервоприводы, один из которых показан на рис. 26.

Сервопривод состоит из корпуса 13 с поршнем 10, стакана 14 с помещенной в нем пружиной 16 между упором 15 и крышкой 20. Поршень 10 соединен свободно со штоком 6 клапана и упором 15. По трубопроводу через штуцер 26 в полость сервопривода подводится сжатый воздух, под давлением которого поршень 10 перемещается вверх, поднимая за собой тарелку 2. При этом пружина 16 сжимается. Давлением сжатого воздуха на поршень 10 тарелка 2 удерживается в открытом положении, и проводимая среда может проходить через клапан.

При переводе крана-манипулятора из положения «Открыто» в положение «Закрыто» сжатый воздух выходит из полости сервопривода через кран-манипулятор в атмосферу, а силой пружины 16 тарелка 2 прижимается к седлу. В результате клапан закрывается.

Недостатки сервопривода: жесткая посадка тарелки клапана на седло (с ударом) и большой шум, сопровождающий выпуск отработавшего воздуха из сервопривода в помещение.

Арматуру с пневмоприводом применяют в противопожарных, креновых, дифферентных, балластных, грузовых и других системах.

Гидравлический привод

Рабочей средой в гидравлическом приводе (сокращенно называемом гидроприводом) служит масло или вода в смеси с глицерином (во избежание замерзания) давлением примерно 10 МПа (100 кгс/см2). Более целесообразно применять масло, так как оно является хорошей смазкой для подвижных частей привода арматуры и не вызывает коррозии стальных деталей.

Гидроприводы арматуры бывают нескольких конструктивных разновидностей: с поршневым сервоприводом, с гидромашинкой и с лопастным гидродвигателем. Более просты и надежны гидроприводы первых двух типов.

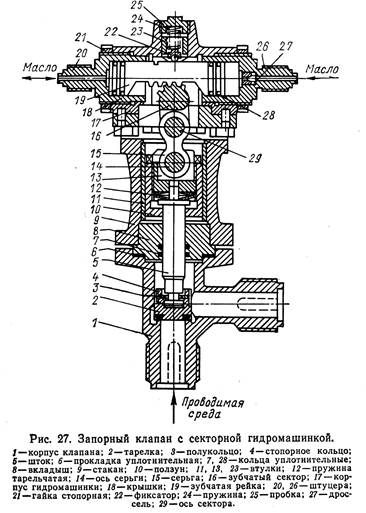

По устройству и принципу действия гидравлический сервопривод аналогичен рассмотренному пневмоприводу. Устройство и принцип действия гидропривода с гидромашинкой, работающей на масле, представлено на рис. 27. Гидромашинка состоит из корпуса 17 с ввернутыми с обеих сторон крышками 18, зубчатой рейки 19, зубчатого сектора 16 и серьги 15. Концы рейки 19 одновременно служат поршнями, для чего они имеют уплотнительные резиновые кольца 28. При перестановке крана-манипулятора в положение «Открыто» левая полость гидромашинки сообщается с напорным трубопроводом системы гидравлики, обеспечивающей рабочей средой (маслом) приводы. Под давлением масла на левый поршень рейка 19 перемещается вправо, поворачивая в ту же сторону сектор 16 относительно оси 29, а серьга 15 одновременно поворачивается на оси 14 влево. При этом сама ось 29 также сдвигается влево, а ось 14 идет вверх, перемещая за собой шток 5 с тарелкой 2. По достижении рейкой крайнего правого положения клапан будет полностью открыт. В этом положении от произвольного смещения влево рейку удерживает фиксатор 22.

Для закрытия клапана кран-манипулятор переставляют в положение «Закрыто», при котором правая полость гидромашинки сообщается с напорным трубопроводом, а левая полость — со сливным трубопроводом. При заполнении маслом правой полости рейка 19 перемещается влево, вытесняя при этом поршнем из левой полости масло через кран-манипулятор в сливной трубопровод системы гидравлики. По достижении рейкой крайнего левого положения тарелка 2 поджимается к седлу и клапан закрывается.

Гидропривод отличается плавностью работы и вследствие этого мягкостью посадки тарелки клапана на седло. Гидроприводы необходимы для управления арматурой больших проходов, требующих значительной мощности. В качестве дистанционного привода они сейчас широко применяются в большинстве судовых систем.