Общие сведения

Котельная установка ― совокупность котла и вспомогательного оборудования, предназначенные для получения водяного пара (горячей воды) заданных параметров.

Котел ― теплообменное устройство, в котором для получения пара и нагрева воды с давлением выше атмосферного (потребляемых вне самого устройства) используется теплота, выделяющаяся при сгорании органического топлива и протекании технологического процесса, а также теплота от уходящих газов.

Топочное устройство ― служит для сжигания топлива и превращения его химической энергии в тепло нагретых газов.

Теплоноситель (рабочее тело) ― газообразное или жидкое вещество, применяемое в машинах для преобразования энергии, в случае теплообмена для получения теплоты или холода. В котельных теплоносителями являются вода и водяной пар, основыми характеристиками которых являются температура, давление, удельный объем и плотность.

Паровой котел ― устройство, имеющее топку, обогреваемое продуктами сжигаемого в ней топлива и предназначенное для получения пара с давлением выше атмосферного, используемого вне самого устройства.

Водогрейный котел ―устройство, имеющее топку, обогреваемое продуктами сжигаемого в ней топлива и предназначенное для нагрева воды, находящейся под давлением выше атмосферного, и используемой вне самого устройства.

Котельная установка и ее системы

Состав котельной установки − котельная установка состоит из одного или нескольких котельных агрегатов и вспомогательных устройств, обеспечивающих беспрерывную и надежную работу.

К вспомогательным устройствам относят:

- питательные насосы для непрерывной подачи воды в котельный агрегат;

- дутьевые вентиляторы и дымосос для подачи воздуха в котельный агрегат и удаления из него в атмосферу продуктов сгорания;

- топливоприготовительные и топливоподающие устройства для непрерывного приготовления и подачи топлива в котельный агрегат;

- золоулавливающее и золошлакоудаляющее оборудование для очистки дымовых газов от эоловых частиц с целью охраны окружающей среды от загрязнения и для организованного отвода шлака и уловленной золы;

- водоподготовительные установки для обеспечения обработки исходной (сырой) воды до заданного качества;

- контрольно-измерительную аппаратуру для контроля и автоматического регулирования режима работы котельного агрегата;

- соединительные трубопроводы.

Рисунок 1 – Общий вид центробежного многоступенчатого

насоса с электродвигателем

Рисунок 2 – Общий вид дутьевого вентилятора ВДН-20

с электродвигателем

Дутьевой вентилятор − центробежное устройство, установленное в начале воздушного тракта, подающее воздух в топку и создающее напор, необходимый для преодоления сопротивлений воздухоподогревателя, воздуховодов, горелок или колосниковой решетки.

Дымосос − центробежное устройство, установленное на газовом тракте за котельным агрегатом, создающее на всасывающей стороне разрежение способствующее продвижению продуктов сгорания по газоходам, а на нагнетательной стороне напор, необходимый для преодоления сопротивлений золоуловителя, дымохода и дымовой трубы.

Газовое хозяйство котельной несложно, относительно невысокой стоимости, надежно в эксплуатации. Газ высокого давления от 0,3 до 0,6 МПа подают к районным газораспределительным станциям (ГРС), где давление его понижают (редуцируют) до 0,005÷0,3 МПа. Затем газ среднего давления распределяют по районным или промышленным газораспределительным пунктам (ГРП). Здесь происходит дальнейшее дросселирование газа до давления до 0,003÷0,005 МПа, которое автоматически поддерживают постоянным независимо от его расхода

Рисунок 3 – Принципиальная схема оборудования ГРП/ГРУ

Рисунок 4 – Оборудование для сушки щепы

Рисунок 5 – Общий вид мазутного хозяйства котельной (ТЭЦ)

Мазутное хозяйство котельной состоит из:

- приемно-сливного устройства;

- мазутонасосной станции, где производится грубая и тонкая очистка топлива от механических примесей;

- мазутохранилища

- теплообменников для разогрева мазута до температуры (80÷120) 0С перед подачей к горелочным устройствам.

Рисунок 6 – Общий вид оборудования водоподготовки

Очистка технологических и вентиляционных выбросов от взвешенных частиц (пыли или тумана)

осуществляется в аппаратах различных конструкций, которые подразделяются на четыре основные группы:

1. Механические пылеуловители (циклоны и мультициклоны, пылеотстойные или пылеосадительные камеры, инерционные пыле- и брызгоуловители). Аппараты этой группы применяются обычно для предварительной очистки газа. Пылеосадительные камеры улавливают частицы размером более 40…50 мк, и их эффективность не превышает 40…50%. Ограниченное применение находят и инерционные пылеуловители - их используют для улавливания пыли с размером частиц более 25…30 мк. Циклоны позволяют улавливать пыль с размером частиц 10…200 мк.

2. Мокрые пылеуловители (полые, насадочные или барботажные скрубберы, пенные аппараты, трубы Вентури и др.) более эффективны, чем сухие механические аппараты по очистке газов. Полый скруббер при гидравлическом сопротивлении 20…25 мм вод. ст. улавливает частицы пыли диаметром более 10 мк, а с помощью трубок Вентури при сопротивлении 1000 мм вод. ст. можно уловить частицы пыли диаметром менее 1 мк.

3. Фильтры (волокнистые, кассетные, с насыпными слоями зерненого материала, масляные и др.) улавливают частицы диаметром от 0,5 мк. Наиболее распространены рукавные фильтры, которые могут обеспечить эффективность очистки до 99% и более. В последнее время для очистки ПГОт получили широкое применение эффективные фильтры, где в качестве фильтрующей ткани используются высокотемпературные и коррозионностойкие материалы (стекловолокно, керамические и металлокерамические фильтры и др.).

4. Электрофильтры - аппараты тонкой очистки газов, они улавливают частицы размером от 0,01 мк. Степень очистки ПГО электрофильтрами зависит от числа электрических полей и может достигать 99,9% и более.

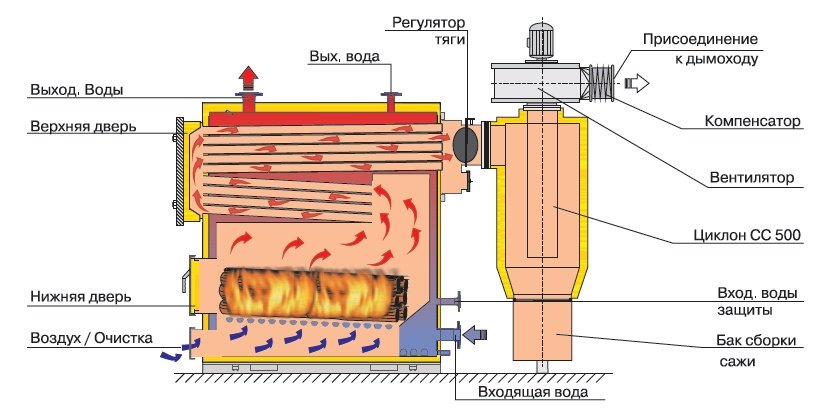

Рисунок 7 – Продольный разрез котла, работающего на твердом топливе и золоуловителя

Рисунок 8 – Разрез фильтра

Рисунок 9 – Абсорбционный метод очистки

Надежная, экономичная и безопасная работа котельной с минимальным числом обслуживающего персонала может осуществляться только при наличии теплового контроля, автоматического регулирования и управления технологическими процессами, сигнализации и защиты оборудования.

Общими задачами контроля и управления работой любой энергетической установки, в том числе котла, является обеспечение:

1) выработки в каждый данный момент необходимого количества теплоты; (пара, горячей воды) при определенных его параметрах – давлении и температуре;

2) экономичности сжигания топлива, рационального использования электроэнергии для собственных нужд установки и сведения потерь теплоты к минимуму;

3) надежности и безопасности, т. е. установления и сохранения нормальных условий работы каждого агрегата, исключающих возможность неполадок и аварий как собственно агрегата, так и вспомогательного оборудования.

Исходя из перечисленных выше задач и указаний все контрольно-измерительные приборы можно разделить на пять групп, предназначенных для измерения:

1. расхода пара, воды, топлива, иногда воздуха, дымовых газов;

2. давлений пара, воды, газа, мазута, воздуха и для измерения разрежения в элементах и газоходах котла и вспомогательного оборудования;

3. температур пара, воды, топлива, воздуха и дымовых газов;

4. уровня воды в барабане котла, циклонах, баках, деаэраторах, уровня топлива в бункерах и других емкостях;

5. качественного состава дымовых газов, пара и воды.

Почти все контрольно-измерительные приборы состоят из воспринимающей части – датчика, передающей части и вторичного прибора, по которому отсчитывают измеряемую величину.

С помощью автоматизации решаются задачи:

1. регулирования в определенных пределах заранее заданных значений величин, характеризующих протекание процесса;

2. управления - осуществления периодических операций - обычно дистанционно;

3. защиты оборудования от повреждений из - за нарушений процессов;

4. блокировки, которая обеспечивает автоматическое включение и выключение оборудования, вспомогательных механизмов и органов управления с определенной последовательностью, требующейся по технологическому процессу.

Блокировка осуществляется:

1. запретительно-разрешающей, предотвращающей неправильные действия персонала при нормальном режиме эксплуатации;

2. аварийной, вступающей в действие при режимах, могущих привести к травмированию персонала и повреждениям оборудования;

3. для замещения, которая включает резервное оборудование взамен отключенного.