Рис. 7.1. Схемы движений в шлифовальных станка

и бесцентровые); внутришлифовальные станки для круглого внутреннего шлифования (центровые и бесцентровые); плоскошлифовальные станки для обработки периферией и торцом шлифовального круга. На рис. 7.2 приведен общий вид шлифовальных станков

основных типов.

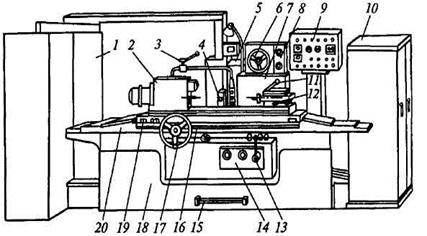

Рис. 7.2. Круглошлифовальный станок:

1 - электрошкаф; 2 - передняя бабка; 3 - рукоятка подачи СОЖ; 4 - люнет; 5 - механизм автоматической правки круга; 6 - маховик поперечного движения подачи; 7 - шлифовальная бабка; 8 - механизм поперечных подач; 9 - пульт управления; 10 - гидростанция; 11 - рукоятка ручного зажима пиноли бабки; 12 - задняя бабка; 13 - рукоятка подвода-отвода шлифовальной бабки; 14 - панель гидроуправления; 15 - педаль гидравлического отвода пиноли задней бабки; 16 - ось; 17 - маховик; 18 — станина; 19 - верхний стол; 20 - нижний стол.

По классификатору ЭНИМСа (Россия), модели станков, работающих с абразивным инструментом обозначены цифрами и (при необходимости) буквой. Группа шлифовальных станков обозначена цифрой 3 (первая цифра в обозначении модели). Вторая цифра указывает тип станка: 1 - круглошлифовальные станки; 2 - внутри-шлифовальные; 3 - обдирочно-шлифовальные; 4 - специализированные шлифовальные станки; 5 - не предусмотрен; 6 - заточные; 7 - плоскошлифовальные с прямоугольным или круглым столом; 8 - притирочные и полировальные; 9 - специальные станки, работающие абразивным инструментом. Когда необходимо указать, что рассматриваемая конструкция станка усовершенствована, т. е. принадлежит к новому поколению станков, то в условное обозначение вводят букву (например, ЗА64). Третья цифра указывает основную техническую характеристику станка.

|

|

Кроме станков, изготовляемых серийно, станкостроительные заводы выпускают специальные станки и, как правило, присваивают им условные заводские номера - шифр станка, который не дает конкретных сведений о нем, поэтому, необходима дополнительная информация, изложенная в паспорте станка.

Главное движение резания в шлифовальных станках - вращение шлифовального круга. Его окружная скорость v (скорость главного движения резания), м/с, v = 35...60 м/с, при высокоскоростном шлифовании v = 80... 120 м/с.

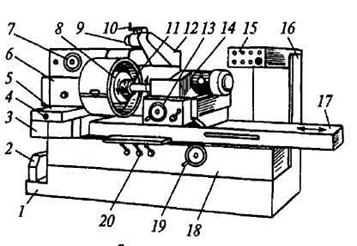

Рис. 7.3. Внутришлифовальный станок:

1 - станина; 2 - кожух; 3 - щитки; 4 - механизм поперечной подачи изделия; 5 - подвижная плита; 6 - бабка изделия; 7 — маховик ручной поперечной подачи изделия; 8 — заготовка; 9 — круг для торцового шлифования; 10 - рукоятка перемещения круга для торцового шлифования; 11 - шлифовальный круг для внутренней обработки; 12 - корпус устройства для торцового шлифования; 13 - рукоятка поперечного перемещения шлифовального суппорта; 14 - суппорт шлифовального круга; 15 - пульт управления станком; 16 - стойка; 17 - стол станка; 18 - кожух стола; 19 - рукоятка продольного перемещения стола; 20 - упоры продольного перемещения стола.

Устройство круглошлифовалыюго центрового станка. Эти станки предназначены для продольного и врезного шлифования наружных цилиндрических, пологих конических и торцовых поверхностей заготовок с установкой заготовок в центрах или патроне.

Станок состоит из станины 18 с направляющими (см. рис. 7.2.), на которых смонтирован нижний стол 20, несущий на себе поворотный верхний стол 19 с установленными на нем передней 2 и задней 12 бабками. В задней бабке предусмотрены рукоятки 11 для ручного зажима пиноли бабки. Верхний стол 19 при шлифовании конусов может поворачиваться вокруг оси 16, закрепленной на нижнем столе 20. Ручное перемещение нижнего стола по направляющим станины осуществляется от маховика 17 через специальный механизм, а механическое - от гидравлического цилиндра, находящегося в станине.

|

|

На задней стороне станины на поперечных направляющих смонтирована шлифовальная бабка 7 с механизмом быстрого подвода шлифовального круга к заготовке. На корпусе шлифовальной бабки закреплен механизм 8 поперечных подач с маховиком 6 для ручного поперечного движения подачи, рукоятками включения автоматических подач и дросселями регулирования скорости черновой и чистовой подач. Здесь же установлен

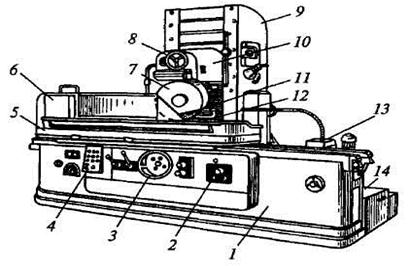

Рис. 7.4. Плоскошлифовальный станок с прямоугольным столом и горизонтальным шпинделем:

1 - станина; 2 - панель управления; 3 - маховик ручного перемещения стола; 4 - пульт управления; 5 - стол; 6,7- кожухи; 8 - маховик; 9 - стойка; 10 - шлифовальная бабка; 11 - шлифовальный круг; 12 - магнитная плита; 13 - гидростанция; 14 - насос подачи СОЖ.

механизм 5 автоматической правки круга.

На лицевой стороне станины расположена панель гидроуправления 14 с рукояткой 13 быстрого подвода-отвода шлифовальной бабки и дросселями регулирования реверса и скорости стола. Педалью 15 производится гидравлический отвод пиноли задней бабки 12.

На стойке смонтирован пульт управления 9 с пусковыми кнопками и переключателями. С левой стороны станка расположен электрошкаф 1, а с правой — гидростанция 10. Подача СОЖ осуществляется рукояткой 3. При необходимости на станке может быть установлен люнет 4.

|

|

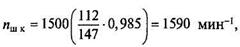

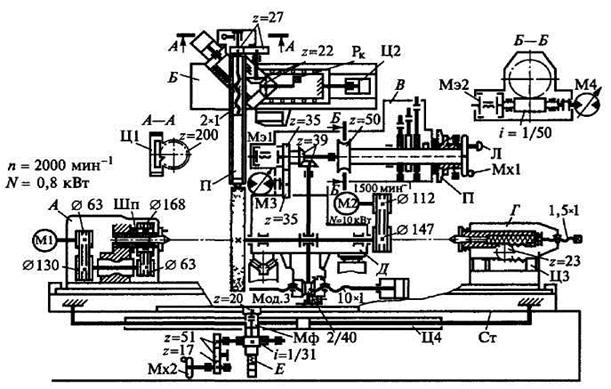

Главное движение резания — вращение шлифовального круга, установленного на шлифовальной бабке Д (рис. 7.5), производится от электродвигателя М2 через клиноременную передачу Ø112/ Ø147. Уравнение кинематической цепи главного движения имеет следующий вид:

где n шк — частота вращения шлифовального круга, мин-1; 0,985 — коэффициент скольжения ремня.

Круговое движение подачи - вращение шлифуемой заготовки на передней бабке А - производится от электродвигателя Ml постоянного тока с бесступенчатым регулированием частоты вращения посредством двух клиноременных передач: Ø63/Ø130 и Ø63/Ø168, обеспечивающих частоту вращения шпинделя 40... 400 мин-1. В передней бабке шпиндель Шп с центром неподвижен и вращение заготовки осуществляется от поводка планшайбы.

Ручное перемещение стола происходит от механизма Е при вращении маховика Мх2, от которого движение передается нижнему столу Ст через зубчатые колеса z- 17/51/51, червячную передачу ί = 1/31, муфту Мф, реечное колесо z = 20 и рейку, закрепленную на нижнем столе.

Продольное гидравлическое перемещение стола осуществляется от гидравлического цилиндра Ц4, установленного неподвижно на станине. Концы штоков поршня цилиндра прикреплены к нижнему столу Ст станка. Скорость перемещения стола составляет 0,5......5 м/мин.

Рис. 7.5. Кинематическая схема центрового круглошлифовального

станка:

А - передняя бабка; Б - устройство правки шлифовального круга; В - механизм подачи; Г - задняя бабка, Д - шлифовальная бабка; Е - механизм ручного перемещения стола; П - пиноль устройства правки; Л - лимб; Ml, M2 - электродвигатели; МЗ, М4 - гидродвигатели; Mxl, Мх2 - маховики; Мф — муфты; Мэ1, Мэ2 - муфты электромагнитные; Ц1, Ц2, ЦЗ и Ц4 - гидроцилиндры; Шп - шпиндель; Рк - рукоятки; Ст - нижний стол

Ручное поперечное движение подачи шлифовальной бабки производится механизмом подачи В с помощью маховика Mxl при включенной электромагнитной муфте Мэ1, вращение которого через коническую z = 39/39 и червячную i = 2/40 передачи передается на шариковую гайку винта 10 х 1 поперечного движения подачи.

Быстрое установочное перемещение шлифовальной бабки к заготовке выполняется от гидродвигателя МЗ при выключенной электромагнитной муфте Мэ1. В этом случае движение от гидродвигателя через зубчатые колеса z = 35/35 и указанную кинематическую цепь передается винту 10 х 1 поперечного движения подачи.

Непрерывные автоматические подачи шлифовальной бабки производятся от гидродвигателя М4 при включенной электромагнитной муфте Мэ2 через червячную передачу i = 1/50, муфту Мэ1 и далее через указанную кинематическую цепь на винт 10 х 1 поперечного движения подачи. При этом движении происходит вращение маховика Mxl с лимбом Л.

Электромагнитная муфта Мэ2 включает периодическое автоматическое движение подачи шлифовальной бабки.

Движение при правке шлифовального круга обеспечивает одно или двухпроходную правку по гладкому или ступенчатому копиру. Продольное перемещение устройства правки Б вдоль образующей круга осуществляется от гидроцилиндра Ц2. Поперечное движение подачи пиноли П с алмазом на глубину правки производится: вручную - от рукоятки Рк через конические колеса z = 22/22 и цилиндрические z = 27/27 и далее передается на винт 2 х 1 пиноли; автоматически — от гидравлического цилиндра Ц1 (см. сеч. А - А) через плунжер с собачкой, находящейся в зацеплении с храповым колесом z = 200, и далее на винт 2x1 пиноли.

Перемещение пиноли с центром задней бабки Г осуществляется автоматически от поршня-рейки гидроцилиндра ЦЗ через зубчатое колесо z = 23 или вручную при вращении винта 1,5 х 1.

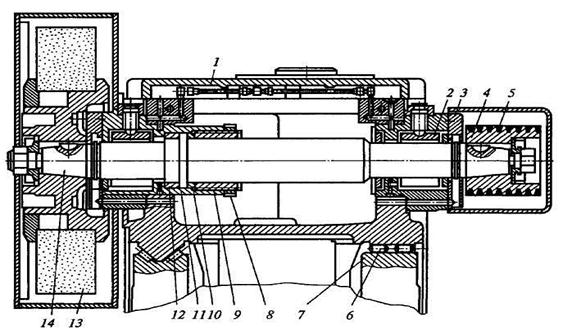

Шлифовальная бабка (рис. 7.6). Вращение шпинделю 14 круга 13 сообщается от электродвигателя через клиноременную передачу 5 на шкив 4.

Шпиндель смонтирован в корпусе 1 на двух трехвкладышных гидродинамических подшипниках скольжения 2. В подшипники от насоса смазывания подается под давлением масло, образующее масляный клин между шейкой шпинделя 14 и вкладышами подшипника 2. В осевом направлении шпиндель устанавливается по бурту между сферическими кольцами 10 и 12, закрепленными в неподвижной обойме 11 с помощью гайки 9 и контргайки 8. Поперечное движение подачи шлифовальной бабки по направляющим качения 6 станины 7 осуществляется от механизма поперечных подач, установленного на станине.

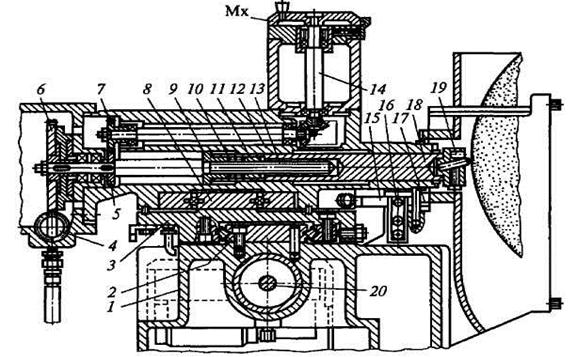

Устройство автоматической правки круга устанавливается на шлифовальной бабке 1 (рис. 7.7). Копирная система обеспечивает правку наружной поверхности круга по заданному профилю. Включение устройства происходит или автоматически от срабатывания реле счета обработанных заготовок, или вручную — от кнопки. Устройство смонтировано на каретке 3, перемещаемой штоком 20 гидроцилиндра вдоль круга по

Рис. 7.6. Шлифовальная бабка круглошлифовального станка:

Корпус; 2 - подшипник скольжения; 3 - крышка; 4 - шкив; 5 - клиноре-менная передача; 6 - направляющие качения; 7 - станина; 8 - контргайка; 9 - гайка; 10 и 12 - кольца; 11 - обойма; 13- шлифовальный круг; 14 – шпиндель

роликовым направляющим 2 шлифовальной бабки 1. Скорость движения штока регулируется бесступенчато дросселем. К каретке 3 привинчены направляющие 8, несущие суппорт 13 с пинолью 18 и установленным на ней алмазодержателем 19 с алмазом.

Рис. 7.7. Устройство автоматической правки шлифовального круга:

1 - шлифовальная бабка; 2 - роликовые направляющие; 3 - каретка; 4 - плунжер; 5 и 7 - пара цилиндрических зубчатых колес; 6 - храповое колесо; 8 - шариковые направляющие качения; 9 и 11 - полугайки; 10 - пружина; 12 - ходовой винт; 13 - суппорт; 14 - вал; 15 - копир; 16, 17 - винты; 18 - пиноль; 19 - алмазодержатель; 20 - шток гидроцилиндра; Мх - маховик

Каретка под действием пружин прижимается к копиру 15, неподвижно укрепленному на шлифовальной бабке 1. Копир может точно выставлятьсяс помощью винтов 16 и 17. Перемещение пиноли 18 в суппорте 13 осуществляется от ходового винта 12, получающего вращение от маховика Мх через вал 14 и пару зубчатых колес 7 и 5 или от храпового колеса 6, периодически поворачиваемого собачкой гидравлического плунжера 4.

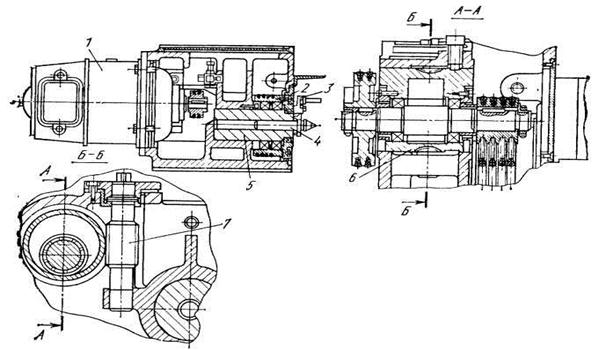

Рис. 7.8. Передняя бабка круглошлифовального станка

Устранение зазора в резьбе между ходовым винтом 12 и полутайками 9 и 11 осуществляется пружиной 10.

Шпиндель 5 передней бабки (рис. 7.8) неподвижен. В нем установлен центр 4, на котором базируется заготовка. Вращение передается поводком 3, закрепленным на планшайбе 2. Планшайба приводится во вращение от двигателя 1 постоянного тока через две клиноременные передачи, натяжение которых регулируют эксцентриковой втулкой 6, поворачиваемой червяком 7.

В расточке корпуса 12 задней бабки (рис. 7.2) вручную или гидроцилиндром перемещается пиноль, в которой установлен задний центр.

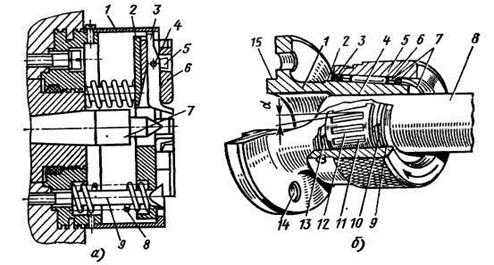

. Самозажимной плавающий патрон. Для привода вала на центровых круглошлифовальных станках применяют зажимные патроны плавающего типа (рис. 7.9, а). При зажиме заготовка под действием задней бабки перемещается и упирается в концы рычагов 3. Планшайба 2, несущая три рычага 3 и три кулачка 5, перемещается влево, сжимая пружины 8. Одновременно рычаги 3 начинают поворачиваться на осях 4 и сухарями 5 смещают кулачки 6 к центру до тех пор, пока они не зажмут заготовку. Смещение планшайбы в радиальном направлении, необходимое для надежного закрепления заготовки всеми тремя кулачками, обеспечивается зазором между планшайбами и направляющими винтами 9. После зажима заготовки кулачками поворот рычагов прекращается, и при дальнейшем движении заднего центра заготовка досылается до переднего центра 7. При движении центра задней бабки вправо деталь выталкивается пружиной, рычаги 3 верхними плечами упираются в крышку 1 и поворачиваются против часовой стрелки, при этом кулачки 6 перемещаются от центра и освобождают деталь. Усилие трех пружин 5 обеспечивает перемещение детали в осевом направлении вправо на 10 -15 мм от передней плоскости кулачков.

Патрон с роликовым зажимом (рис. 7.9, б) служит для зажима цилиндрических деталей по наружной поверхности. Корпус 1 патрона имеет фланец с центрирующим пояском 15 и отверстиями 14 для крепления патронов к планшайбе. Рабочая часть патрона имеет наружную конусную поверхность 2 и строго концентричное с пояском 15 отверстие 4, в которое вставляют обрабатываемую заготовку 8. Зажимное кольцо 5 расточено на

Рис. 7.9 Патроны:

а - самозажимной плавающий; б - с роликовым зажимом

конус 6 в соответствии с конусностью корпуса. Между корпусом 1 и зажимным кольцом 5 находится сепаратор 12 с роликами 11, расположенными под небольшим углом к оси патрона. Для предохранения роликов от попадания грязи и жидкости с обеих сторон сепаратора предусмотрены фетровые кольца 10, удерживаемые металлическими разрезными кольцами 5, 7, 9 и 13. Разрезные кольца, между которыми заключен (с некоторым зазором) сепаратор, препятствуют самопроизвольному снятию зажимного кольца 5.