Модельные комплекты

Для изготовления отливок в разовых песчаных формах литейный цех должен располагать определенной технологической литейной оснасткой. Качество отливок и трудоемкость их изготовления в большей мере зависят от конструкций технологической оснастки, чем от других факторов. Из этого следует, что литейная оснастка должна быть такой, чтобы обеспечить получение отливок с должной точностью и шероховатостью поверхности. Литейная оснастка по своей роли в процессе изготовления отливок подразделяется на формообразующую (основную) и универсальную (вспомогательную).

Формообразующая оснастка представляет собой модельный комплект, в который входят модели, стержневые ящики, элементы литниковой системы, модельные плиты, шаблоны для изготовления форм и стержней. Следовательно, модели есть приспособления для получения внутренних рабочих поверхностей в литейных песчаных формах, которые после заполнения расплавом образуют отливку. Если формовка производится не ручным способом, а машинным, то модели вместе с элементами литниковой системы закрепляют на модельных плитах, при помощи которых образуются литейные полуформы с внутренними полостями.

Стержневые ящики также являются приспособлениями, которые применяют для получения стержней из песчаных смесей. Стержни используют для образования отверстий или углублений в отливке. При формовке в стержнях (так называется формовка без модели) стержневые ящики служат приспособлением для изготовления всей литейной формы, которая составляется только из стержней, образующих наружную и внутреннюю полости отливки. При формовке в стержнях стержни обычно собирают в металлическом жакете.

К универсальной оснастке относятся опоки, подоночные плиты, сушильные плиты (драйера), корпуса стержневых ящиков для сменных вкладышей, литейный инструмент различного назначения (гладилки, трамбовки, пневмозубила и др.). Универсальная оснастка не используется непосредственно в формообразовании отливок, но используется при изготовлении литейных форм для отливок любой конструкции. Размеры и конструкция универсальной оснастки в значительной степени зависят от размеров отливок и применяемого литейного оборудования.

- Классификация модельных комплектов

Модельные комплекты классифицируют по наиболее важным признакам, к которым относятся материал модельных комплектов, способ изготовления литейной формы, тип конструкций моделей, размер их, сложность моделей, прочность изготовления модельных комплектов, вид литейного сплава.

По роду материалов модельные комплекты подразделяются на деревянные ГОСТ 13354-91, металлические (из сплавов), неметаллические (пластмассовые, гипсовые, цементные, восковые).

Основным материалом для мелкосерийного производства и единичных отливок является древесина, для крупносерийного и массового — алюминиевые сплавы, чугун, сталь, пластмассы. Выбор того или иного материала зависит главным образом от характера производства.

У деревянных моделей, предназначенных для серийного производства, наиболее изнашиваемые части изготовляют из металла или облицовывают их листовым металлом (армируют). Для облицовки моделей используют также древесину бука, ясеня, клена и других лиственных твердых пород. Кроме того, металлическую арматуру применяют и для упрочнения деревянных стержневых ящиков и формовочных шаблонов.

По роду сплава отливки различают модельные комплекты для чугунного, стального и цветного литья. От рода сплава зависит величина усадки, которая обязательно учитывается в размерах при изготовлении модели и стержневых ящиков, а также величины припусков на механическую обработку. От рода сплава зависит также литниковая система и расположение ее в литейной форме. Для отличия деревянных модельных комплектов по роду сплава их рабочие поверхности окрашивают в различные цвета.

По способу изготовления литейной формы модельные комплекты могут быть для машинной и для ручной формовки. Способ изготовления литейной формы является основным признаком, определяющим тип модели и ее конструкцию.

Для ручной формовки модель может иметь один, два и более разъемов, а также иметь отъемные части.

Для машинной формовки модель желательно иметь более простой по конструкции, без отъемных частей и не иметь больше одного разъема. Чтобы не применять отъемных частей и упростить конструкцию модели, целесообразно применять наружные стержни. Модели, изготовленные для машинной формовки, можно использовать и для ручной, модели же для ручной формовки не всегда можно применять на машинах.

По конструктивным признакам модели делятся на сплошные и пустотелые. Эта классификация относится как к деревянным, так и к металлическим, пластмассовым и другим моделям. Обычно сплошные модели изготовляются небольших размеров. Модели машиностроительных отливок, имеющих геометрическую общность и технологическую однородность изготовления их, делятся на три вида: плоскостные, тел вращения и смешанные (плоскостные с формой тел вращения), представленные на схеме.

По сложности конструкции модели делятся на несколько групп в зависимости от номенклатуры моделей, изготовляемых в модельном цехе. В передовых модельных цехах, в которых изготовляют разнообразную номенклатуру изделий, модели классифицируют на 5 групп. Группы сложности определяются внешним контуром отливки, ее массой, числом стержней, выступов, бобышек, а также заданным классом точности и прочности. В зависимости от сложности конструкции модельного комплекта производится нормирование и тарификация модельных работ. Следовательно, сложность модели определяется технологом-литейщиком в зависимости от сложности отливки.

Таблица 1

ГРУППЫСЛОЖНОСТИ ОТЛИВОК

| Группа сложности | Основные признаки сложности отливок |

| Плоские, цилиндрические, полусферические. Наружные поверхности с наличием невысоких ребер, бобышек, выступов, углублении, литых отверстий. Внутренние полости отсутствуют | |

| Плоские, цилиндрические, полусферические, открытой коробчатой формы. Наружные поверхности прямолинейные и криволинейные с ребрами, бобышками, выступами, углублениями,.иными отверстиями. Внутренние полости с прямолинейными поверхностями со свободным широким выходом наружу | |

| Цилиндрические, сферические, открытой коробчатой формы. Наружные поверхности прямолинейные и криволинейные с ребрами, бобышками, литыми отверстиями, выступами, углублениями. Внутренние полости в основном с прямолинейными поверхностями, со свободным выходом внутренних полостей наружу | |

| Открытой и закрытой коробчатой, цилиндрической, сферической формы. Наружные поверхности прямолинейные и криволинейные с ребрами, бобышками, литыми отверстиями, выступами, углублениями. Внутренние полости средней сложности с прямолинейными и криволинейными поверхностями, со свободным и затрудненным выходом внутренних полостей наружу; односторонние литые направляющие | |

| Закрытой коробчатой, цилиндрической, сферической или комбинированной формы. Наружные поверхности прямолинейные и криволинейные с примыкающими патрубками, фланцами и ребрами. Внутренние полости сложной конРисурации с пересекающимися криволинейными и прямолинейными поверхностями, с наличием ленточных и кольцевых каналов, со свободным и затрудненным выходом внутренних полостей наружу: литые направляющие с двух сторон | |

| Закрытой коробчатой, цилиндрической формы. Наружные поверхности образуются сопряжением прямолинейных и криволинейных поверхностей с переходами, тонкими ребрами, выступами, углублениями. Внутренние полости особо сложной конРисурации с криволинейными поверхностями, с наличием ленточных и кольцевых каналов, расположенных в два и более яруса, с затрудненных! выходом внутренних полостей наружу |

Сложные контуры модели и стержневых ящиков обрабатывают вручную, но в большей степени на фрезерных и токарных станках с выполненной предварительно разметкой модельных заготовок и изготовлением контрольных шаблонов для промера.

По прочности модели делят, на классы. Классы прочности и точности устанавливаются технологическим бюро при главном технологе завода. Прочность моделей является одним из основных показателей качества, ибо от прочности в первую очередь зависит количество съемов литейных форм с модели. В зависимости от числа формовок определяют технологию изготовления модели. Например, модель, предназначенную для использования при одной—пяти формовках, можно изготовить по более упрощенной технологии, чем модель, предназначенную для длительного использования при серийном производстве отливок. По прочности деревянные модельные комплекты подразделяют на три класса (ГОСТ 13354—91).

1-й — для серийного производства отливок при непрерывном использовании модельных комплектов;

2-й — то же, при периодическом использовании модельных комплектов, и единичное производство отливок 4—6-й групп сложности:

3-й — для единичного производства отливок 1—3-й групп сложности.

По 1-му классу прочности изготовляют модели и стержневые ящики, предназначенные для длительного использования при ручной и машинной формовке с установкой на деревянные и металлические плиты, а также модели для индивидуального литья особо сложных отливок. Для этих моделей используют древесину ольхи, бука, сосны, ясеня 1 и 2 сортов, а также фанеру клееную буковую и березовую сортов АВ и В (ГОСТ 3916—96).

Широкие доски предварительно распиливают на узкие доски шириной не более 110 мм, а затем склеивают в щиты, чтобы избежать коробления. Кольцевые и дисковые заготовки делать послойно не менее, чем в три ряда из секторов, сегментов, с применением клея, а при необходимости — нагелей и гвоздей. Все неподвижные части моделей соединяют и скрепляют прочно при помощи нагелей или шурупов, гвоздей, болтов. Отъемные и другие быстро изнашиваемые части в моделях для ручной формовки изготовляют из твердых пород древесины или древесного слоистого пластика ДСП-В, а в ряде случаев из металла и пластмасс.

Части модели и стержневых ящиков, а также формовочных шаблонов, подвергающиеся особенно быстрому разрушению (ребра, кромки, углы), армируют, т.е. окантовывают пластинами из полосовой стали толщиной 2—5 мм.

Тонкие и непрочные модели закрепляют на деревянных подмодельных щитках. Галтели в моделях и стержневых ящиках делают из дерева как единое целое с моделью или врезкой в углы планок из дерева или пластмассы.

Галтели радиусом до 3 мм изготовляют из замазки. Поверхность модели тщательно отделывают (она должна быть совершенно гладкой) и после грунтовки и шпаклевки покрывают не менее двух раз модельным лаком. Подъемы для удаления модели из формы врезают заподлицо с моделью и укрепляют шурупами. Основания моделей скрепляют болтами. Требования к стержневым ящикам предъявляют такие же, как и к моделям.

Для моделей 2-го класса прочности применяют те же породы и сорта древесины, что и для 1-го класса.

Для неответственных моделей можно применять древесину 3-го сорта, древесина должна быть с переклейкой. Ширина склеиваемых досок должна быть не более 130 мм.

Неподвижные соединения выполняют на клею, используя при этом шурупы, нагели и гвозди. Модели полностью изготовляют из древесины, но в отдельных случаях их можно армировать. Отъемные части крепят шипами типа «ласточкина хвоста», изготовленными из твердой древесины. Галтели изготовляют из древесины, но также и из замазки, если радиус не больше 8 мм. Галтели по прямой линии, имеющие длину несколько метров и радиус, превышающий 15 мм, можно делать при помощи маяков. В этом случае выступающие углы, образующиеся в песчаной форме (на болванах), сглаживают линейкой заподлицо с поверхностью закруглений, полученных по маякам.

Тонкие модели изготовляют как одно целое с модельными деревянными щитками. Поверхность модели отделывают до гладкого состояния и дважды покрывают модельным лаком.

Стержневые ящики по 2-му классу делают разъемными и вытряхными, выполняя те же требования, которые, предъявляются и к моделям.

По 3-му классу прочности изготовляют модели для единичного использования при ручной формовке (1—5 съемов). В качестве материала для моделей этого класса можно применять древесину любой породы (ель, сосна, осина, липа), но не ниже 3-го-сорта. Ширина пласти склеиваемых досок должна быть не более 150 мм. Отдельные части модели соединяют клеем или гвоздями. Галтели радиусом до 10 мм выполняют из замазки. Отъемные части крепят шпильками или шипами. Модели красят не более одного раза.

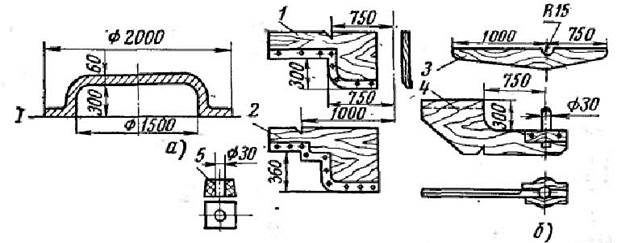

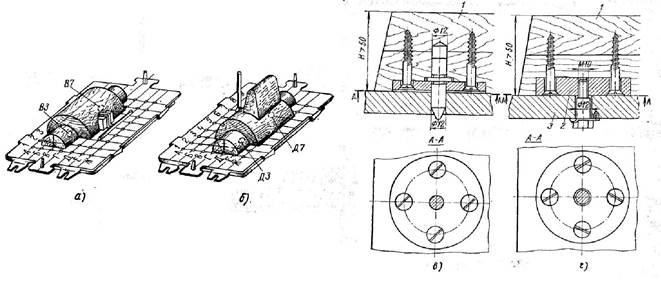

Рис. 1. Модели, изготовленные по разным классам прочности:

а — по 1-му классу (модель армирована металлом), б — по 2-му классу,

в — по 3-му классу; 1 — металлическое кольцо, привернутое шурупами, 2—металлические ребра, врезанные в привернутые шурупами, 3—отъемная бобышка, 4—отъемный знак

По наружным размерам, применительно к стандартной классификации опок, модели разделяют на группы с учетом характера формовки.

Модели для ручной формовки делят на мелкие модели до 500 мм, средние — от 500 до 5000 мм и большие — более 5000 мм.

Модели для машинной формовки делят на мелкие модели размером до 150 мм, малые — от 150 до 500 мм, средние — от 500 до 1500 мм, большие — от 1500 и выше. В отличие от моделей деление отливок на группы мелких, средних, крупных определяется их массой, а не габаритными размерами.

Модельные плиты, представляющие совокупность моделей, предназначенных для машинной формовки, бывают сборные и реже цельнолитые. Модели машинной формовки прочно укрепляют на подмодельных металлических плитах. Такие плиты с моделями называет модельными и подразделяют их на односторонние, двусторонние.

- МОДЕЛИ ДЛЯ РУЧНОЙ ФОРМОВКИ

Особенности изготовления моделей для ручной формовки

Изготовление моделей для ручной формовки отличается от изготовления моделей для машинной формовки следующими особенностями:

1. При ручной формовке количество разъемов формы и модели не ограничено.

2. Количество стержней, а в модельном комплекте — стержневых ящиков сокращается до минимума.

3. Боковые выступающие части, независимо от их размеров, если они не вынимаются из формы вместе с моделью, делаются отъемными, а крепление их к модели производится различными способами: на шпонках, шпильках и болтах и т. д.

4. На моделях, формуемых в почве, необходимо делать окна для подбивки формы под моделью.

5. Возможность подрезки форм и снятие их кусками до выемки модели из формы упрощает изготовление модели.

6. Все модели ручной формовки должны иметь приспособления для расталкивания и удаления модели из формы.

Модели для ручной формовки классифицируются: неразъемные и разъемные.

Неразъемными моделями называют такие модели, которые можно заформовать и целиком вынуть из формы, получив при этом полный отпечаток модели наружного контура. Примером неразъемной модели может служить модель упора (рис. 2, а),

Чтобы получить фасонную отливку упора, расплав металла заливают в форму. Литейная форма для получения отливки показана на рис. 2. Форма состоит из полуформ 1 и 2, которые перед заливкой прочно скрепляют. Полуформы изготовляют из песчаной формовочной смеси, которую уплотняют в опоках 6 и 7. Полость формы 3, имеющую очертания требуемой отливки (упор), получают при помощи модели 8. Для образования в отливке круглого отверстия при помощи стержневого знака 9 в углубление знаковой части нижней полуформы вставляют стержень 4, изготовленный из песчано-глинистой смеси в стержневом ящике 10. Полость формы заполняют металлом через каналы 5, называемые литниковой системой. После затвердевания литейного сплава форму разрушают, а отливку извлекают из опок.

Рис. 2. Неразъемные модели и способ формовки по ним:

а — модельный комплект и литейная форма в сборе, б — модель анкерной плиты, в — модель рукоятки для формовки с подрезкой

На рис. 2, б показана модель малой фундаментной (анкерной) плиты, которая не имеет разъема и по ней производят формовку так же, как и по модели упора.

На рис. 2, в показан чертеж целой модели рукоятки, эта модель предназначена для формовки с подрезкой. Неразъемные модели могут иметь и отъемные части, которые вынимают из формы после извлечения модели.

Разъемными моделями называют модели, разделенные на части по плоскостям (рис. 3, а, б, г, д) или по криволинейной поверхности (рис. 3, в). Применение разъемных моделей значительно облегчает процесс формовки в опоках.

Разъемные модели могут быть с отъемными стержневыми знаками и с отъемными частями (рис. 3, г, д).

Рис. 3. Разъемные модели: а - чертеж рычага, б —модель рычага с разъемом по плоскости, в— модель того же рычага с разъемом по криволинейной поверхности, г — модель стойки с отъемными частями, д — чертеж втулки и модель с отъемными верхним стержневым знаком и бобышкой

К модельным комплектам относятся также формовочные деревянные шаблоны. Формовочные шаблоны — несложные по конструкции приспособления для получения форм. При изготовлении литейной формы деревянный шаблон толщиной 20—30 мм вращают вокруг стальной оси, устанавливаемой в опоке прикрепленного к серьге деревянного шаблона. Одна из долевых сторон шаблона имеет очертания формуемой детали. Такие шаблоны изготовляют быстро и стоимость их в несколько раз ниже стоимости деревянной модели. Применяют их обычно при единичном производстве в большинстве случаев для крупных отливок, имеющих форму тел вращения.

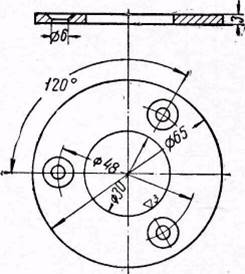

На рис. 4, а, б показаны шаблоны для изготовления чугунной крышки. Шаблоны изготовлены с учетом усадки металла отливки. Контур рабочей кромки окован металлической планкой для предупреждения преждевременного износа.

Рис. 4. Формовочные шаблоны для формовки крышки: а — чертеж детали, б — шаблоны для изготовления формы 1 — шаблон для получения фальшивой формы и набивки по ней верхней полуформы, 2 — шаблон для получения нижней полуформы, 3 — мерка для установки шаблонов на нужном расстоянии от оси, 4 — шаблон для оправки верхней полуформы после снятия ее с фальшивой формы, 5 — фиксирующий вкладыш для справочного шаблона при вращении в верхней полуформе

4. Модельная оснастка для шаблонной формовки

Изготовление крупных моделей требует больших затрат рабочего времени и материала, что делает их очень дорогими. Для резкого снижения стоимости моделей формовка деталей, имеющих форму тел вращения (колеса, шестерни, венцы, шкивы, чаши, ковши, барабаны и т. д.), при малом количестве отливок производится по шаблонам (Рис. 5), По шаблонам могут быть изготовлены также и круглые стержни.

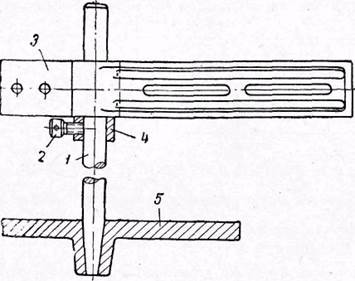

Модельная оснастка для шаблонной формовки состоит из необходимого количества (1—3) шаблонов. Первым шаблоном натачивается форма для набивки верхней опоки, вторым шаблоном натачивается форма низа, третий шаблон (обратный первому), иногда делается для проверки формы набитого верха. Если формуемая деталь имеет выступающие части: приливы, ребра, знаки и т, д., то

Рис. 5. Оснастка для шаблонной формовки в собранном виде: 1 — шпиндель; 2 — винт; 3 — серьга; 4 — опорное кольцо; 5 — башмак.

они изготовляются по модели, а для их установки в форму делаются необходимые приспособления: мерки, линейки и т. д.

Для ускорения приготовления формы низа изготовляется косяк по форме второго шаблона на 1/6 часть окружности с упором в шпиндель. По косяку набивается форма низа, а затем проверяется вторым шаблоном. Для высоких деталей косяк по высоте делается с одним или двумя разъемами, и тогда набивка формы низа производится последовательно. В зависимости от размеров детали шаблоны могут быть изготовлены из доски, щитка или рамки. Толщина шаблонов делается из условий прочности, но не менее 40 мм. Шаблоны высотой более 1000 мм следует делать с учетом крепления на две серьги (Рис. 6), с расстоянием от низа 300—500 мм и делать два выреза под выход головки упорного винта.

Рис. 6. Детали оснастки для шаблонной формовки: а — башмак; б — шпиндель; в — серьга; г — опорное кольцо. Размеры: l=1500, 2500 и 4000 мм; d = 60 или 105 мм.

На шаблонах вычерчивается тело детали. Верхняя грань шаблона должна быть ровной, так как от нее ведется разметка контура шаблона, а при креплении шаблона к серьге по этой грани проверяется уровень правильности установки шаблона в горизонтальном положении. Правильность установки шаблона относительно оси шпинделя проверяется меркой, по длине которой на шаблоне делается ножовкой риска.

Рабочая грань шаблона оковывается железом, а с обратной стороны снимается фаска под углом 45° Крепление шаблонов к серьге осуществляется болтами через отверстия в шаблоне и серьге. Варианты крепления шаблонов к серьге показаны на Рис. 7—8.

Рис. 7. Два варианта крепления шаблонов к серьге (шпиндель диаметром 60 мм): 1 — шпиндель; 2 — шаблон; 3 — отверстия в шаблоне для болтов; 2 — серьга; 6— винт опорного кольца; 5 — опорное кольцо.

Рис. 8. Вариант крепления шаблона к серьге (шпиндель диаметром 105 мм).

Шаблонную формовку рекомендуется применять для деталей, имеющих диаметр более 1500 мм.

Формовка протяжными шаблонами применяется для деталей, не имеющих форму тела вращения. В этом случае движение протяжных шаблонов (скребков) осуществляется по направляющей рамке. Скребками выполняется внутренняя и внешняя форма детали. Выступающие части изготовляются по модели и крепятся к рамке. Отпечаток рамки в форме заделывается.

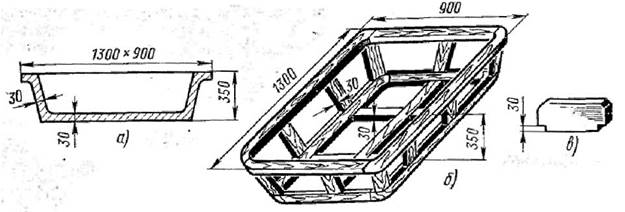

5. Скелетные модели

Скелетные модели применяются для изготовления при единичном производстве различных отливок средних и крупных размеров и относительно сложных по конструкции отливок. Достоинство скелетных моделей состоит в том, что они значительно дешевле полной модели и, кроме того, по скелету модели легче выдержать заданную толщину стенки детали, особенно в переходах.

Скелетные модели представляют собой не полную наружную поверхность отливки, а только часть ее, отраженную на скелете (ребрах). Наружную форму скелета изготовляют строго по чертежу с учетом усадки и припусков на механическую обработку детали.

Рис. 9. Скелетная модель корыта: а — чертеж корыта, б — модель, в —шаблон ( сгребок-сгребалка)

Скелетные модели уступают обычным моделям по прочности, но изготовлять их можно значительно быстрее и с меньшими затратами.

На рис. 9, а — в изображена скелетная модель для чугунного корыта. Модель изготовлена из брусков, толщина которых равна толщине тела детали. Модель имеет жесткую систему связи: бруски соединены посредством прямоугольных шипов и клея. К модели сделан шаблон-сгребалка (сгребок) из дощечки толшиной 15—20 мм с фаской на выступающей части. Высота выступающей.рабочей части сгребалки равна толщине тела модели (рис. 9, в), а длина на 10—15 мм менее ширины окон модели. Формовку по данной модели производят в земляной почве, используя при этом для верхней полуформы опоку.

Рис. 9. Скелетная модель верхней части выхлопного патрубка.

Головной подшипник и все отверстия в отливке верхней части выхлопного патрубка выполняются стержнями, изготовленными в ящиках, а основная часть внутреннего контура отливки выполняется стержнями, изготовленными по скелету модели на месте. Контур стержней между ребрами скелета модели обрабатывается скребками. После отделки стержней окна модели (между ребрами скелета) заполняются лепешками из глины, изготовленными по ящику, высота которого равна толщине стенки отливки. Лепешки по верху заглаживаются заподлицо с ребрами скелета. Поднутрения средней части отливки выполняются отъемными кусками формы.

6. МОДЕЛИ ДЛЯ МАШИННОЙ ФОРМОВКИ

Модели для машинной формовки делаются более жесткими и прочными, чем модели для ручной формовки. Контур их выполняется с минимальным количеством выступающих частей, т. е. должен быть легко обтекаемым, чтобы уплотнение формовочной смеси было равномерным. Контур модели сложных деталей упрощается путем применения необходимого минимума наружных стержней.

При машинной формовке обычно делается один разъем формы и модели. Приливы на боковой поверхности модели допускается делать отъемными на шпонках, если их толщина не превышает 30 мм, при этом их нижнюю поверхность следует делать с пологим переходом к модели.

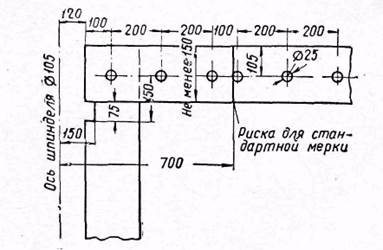

При серийном производстве деревянные модели монтируют и на обычных металлических односторонних плитах (рис. 10). При монтаже модель на плите фиксируют контрольными шпильками (рис. 11, а). Модель к плите крепят болтами, винтами и даже гвоздями 05мм, головки •которых утапливают заподлицо с моделью (рис. 11,б,в,г). Диаметр сверла для отверстия под гвозди должен быть на 0,1—0,2 мм меньше диаметра гвоздя. При штучном и мелкосерийном производстве отливок целесообразно применять координатные плиты. Координатные плиты могут быть литыми или сварными. Отличаются они от обычных модельных плит тем, что по всей плоскости плиты имеются базовые круглые отверстия одинакового размера, размещенные в шахматном порядке с одинаковым расстоянием между осями. Эти отверстия предназначаются для фиксации моделей и крепления их к плите. Расстояние между осями может составлять 50, 100, 200 мм и больше в зависимости от размеров модельных плит. Диаметр отверстий при расстоянии между осями до 100 мм принимают равным 12мм, при расстоянии более 100 мм — 25 мм.

Модельные плиты изготовляются односторонними и двусторонними. При формовке в съемных опоках используются двусторонние модельные плиты составные (монтированные) или цельнолитые. Для составных плит используют нормализованные модельные плиты корытообразного сечения. Размеры их выбирают в зависимости от размеров в свету съемных опок или жакетов.

Литые плиты для формовки в съемных опоках изготовляют из легких алюминиевых или магниевых сплавов. Корытообразная форма повышает жесткость плит, так как толщина их составляет примерно 10 мм, кроме того, по верхнему выступу плиты в форме образуется замок, предотвращающий смещение полуформ в процессе перемещения формы к месту заливки. Цельнолитую модельную плиту изготовляют при помощи деревянной промодели и деревянной рамки. Такие плиты в мелкосерийном и индивидуальном производстве при опочной формовке не применяют. Подмодельные плиты для опочной формовки применяют только односторонние и в подавляющем большинстве своем монтированные.

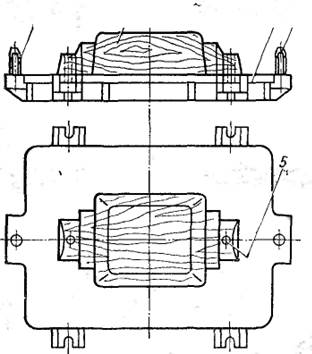

При серийном производстве деревянные модели монтируют и на обычных металлических односторонних плитах (рис. 10).

Рис. 10. Односторонняя модельная плита с моделью: 1 — центрирующий штырь, 2 — модель, 3 — плита, 4 — направляющий штырь, 5 — контрольная шпилька (штифт)

При монтаже модель на плите фиксируют контрольными шпильками (рис. 11, а). Модель к плите крепят болтами, винтами и даже гвоздями 05мм, головки •которых утапливают заподлицо с моделью (рис. 11,б,в,г). Диаметр сверла для отверстия под гвозди должен быть на 0,1—0,2 мм меньше диаметра гвоздя.

Рис. 11. Фиксирование и крепление деревянных моделей на плитах: а— фиксирование контрольным штифтом; крепление: б — модели болтом, в — винтом, г — гвоздем; 1 — модель, 2 — гвоздь, обрубленный по высоте модели, 3 — плита, 4 — замазка

6.2 Стационарные и координатные плиты

Модели массового и серийного производства собираются на металлических стационарных плитах (Рис. 12).

Рис. 12. Подмодельная металлическая плита стационарная.

Деревянные модели крепятся к плите шурупами и болтами, тонкостенные — винтами через тело модели. Головки винтов и болтов должны быть утоплены заподлицо с моделью или глубже и заделаны пробками, Вертикальные впадины модели, спускающиеся ниже разъема формы, выполняются в деревянном вкладыше, который вставляется в литую рамку соответствующего размера и закрепляется болтами,

Вместо стационарных подмодельных плит, требующихся в большом количестве, рекомендуется применять литые стационарные рамки с гнездами для вкладыша (Рис. 13). В этом случае модель прочно крепится на вкладыш 5, который вставляется в гнездо стационарной рамки 1 на контрольные штыри 2 и закрепляется болтами 8. Вкладыши могут быть металлическими 10 и деревянными 5. На каждый размер опок достаточно иметь несколько пар стационарных металлических рамок с различной глубиной впадины и различные вкладыши (табл. 2).

Таблица 2

Размеры (мм) литых рамок для постоянных вкладышей

| Размеры опоки в свету | h | А | В | С | Размеры опоки в свету | h | А | В | С |

| 700х700 | 1350х1150 | то | ИЗО | ||||||

| 700х700 | 1700х1400 | ||||||||

| 700х700 | 1700х1400 | ||||||||

| 1000х750 | 1700х1400 | ||||||||

| 1000х750 | 1700x1400 | ||||||||

| 1000х750 | 1500x1500 | ||||||||

| 1000х750 | 1500х1500 | ||||||||

| 1000x1000 | 2000х1000 | ||||||||

| 1000х1000 | 2000х1400 | ||||||||

| 1000x1000 | 2000х1400 | ||||||||

| 1520x1000 | 2450x1250 | ||||||||

| 1520x1000 | 2350х1800 | ||||||||

| 1350x1150 | 1800х1800 | ||||||||

| 1350x1150 | ИЗО |

Примечание. Размер В означает расстояние между стенками рамки в направлении, перпендикулярном направлению А.

|

|

| Рис 13. Рамки для вкладышей. А – литые рамки для постоянных вкладышей. Б - Стационарная металлическая рамка с вкладышем: 1 — металлическая рамка; 2 —штырь, центрирующий положение вкладыша в рамке; 3— шайба, центрирующая положение вкладыша в рамке; 4 — штырь для установки опоки; 5 — деревянный вкладыш; б — подъемная шайба; 7 — шайба; в —болт для крепления вкладыша в рамке; 9 — гайка; 10 — металлический вкладыш (размеры см. табл. 104 и 105). |

На Рис. 14—19 представлены чертежи крепежных деталей.

|

|

| Рис. 14. Штырь круглый (а) и квадратный (б) для установки опок на подмодельные плиты и рамки (Рис. 13, позиция 4). | Рис. 15. Штырь для центрирования положения вкладыша в рамке (Рис. 13, позиция 2) |

|

|

| Рис. 16. Шайба под крепежный болт (Рис. 13, позиция 7). | Рис. 17. Подъемная шайба для вставки вкладыша в рамку и извлечения его из рамки (Рис. 13, позиция 6) |

| |

| Рис. 18. Шайба для центрирования положения вкладыша в рамке (Рис. 13, позиция 3) | Рис. 19. Болт и гайка для крепления вкладыша в рамке (позиции 7,8 и. 9 соответствуют тем же позициям по Рис. 13). |

Координатные плиты

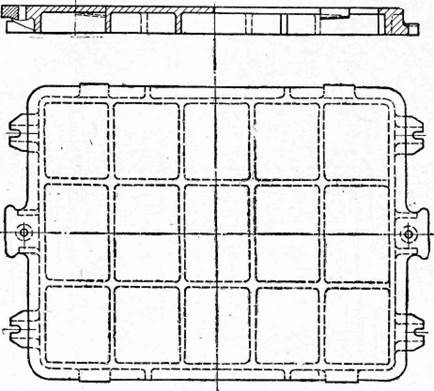

Модели для изготовления небольшого количества отливок крепить на стационарные подмодельные плиты или вкладыши нецелесообразно. Такие модели следует собирать на координатных подмодельных плитах (Рис. 20), которых достаточно иметь по одной паре на каждый размер опок.

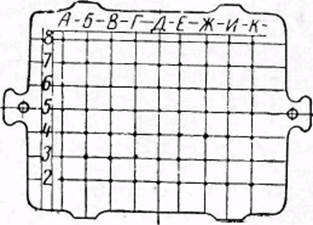

При штучном и мелкосерийном производстве отливок целесообразно применять координатные плиты. Координатные плиты могут быть литыми или сварными. Отличаются они от обычных модельных плит тем, что по всей плоскости плиты имеются базовые круглые отверстия одинакового размера, размещенные в шахматном порядке с одинаковым расстоянием между осями. Эти отверстия предназначаются для фиксации моделей и крепления их к плите. Расстояние между осями может составлять 50, 100, 200 мм и больше в зависимости от размеров модельных плит. Размер между центрами отверстий должен быть выдержан в пределах ± 0,05 мм.

Диаметр отверстий при расстоянии между осями до 100 мм принимают равным 12мм, при расстоянии более 100 мм — 25 мм.

Все вертикальные осевые линии отверстий на плите обозначают цифрами 1, 2, 3 и т. д., горизонтальные — буквами А, Б, В и т. д. Таким образом, каждое отверстие имеет свой шифр, например В6, Д4, Ж7 (рис. 141, а, б). Модель фиксируют двумя соединительными штырями, каждый из которых обозначен буквой и цифрой и входит в определенное отверстие плиты.

Чтобы облегчить разметку и установку штырей на моделях, в модельном цехе должны быть монтажные стенды (поворотные координатные плиты).

Рис. 20. Подмодельная плита с координатной сеткой.

Деревянные модели и элементы литниковой системы для координатных плит 3 изготовляют обычным способом, а штыри (фиксаторы) устанавливают строго по указанным в чертеже координатам. Для этого на плоскостях разъемной модели, как и на плите, наносят линии и, наметив центры для соединительных штырей или для штырей с креплением, врезают их в каждую половинку модели и привертывают шурупами (рис. 141,е, г) и тщательно проверяют. Чтобы оттиски в форме не были перекошены, центры отверстий плиты должны точно совпадать с центрами штырей планок. Для машинной формовки верхних и нижних полуформ используют одну и ту же координатную плиту, меняя лишь модели.

К моделям изготовляют также части литниковой системы с указанием на них шифров для размещения их на плитах.

Монтаж моделей на координатные плиты производится в следующем порядке. На плоскости разъема модели и отдельные ее части наносится сетка координатной плиты и отмечаются точки крепления — центры координатных штырей. Затем врезаются заподлицо с плоскостью модели координатные пластины (Рис. 21) и закрепляются шурупами. Центры отверстий координатных пластин должны совпадать с центрами выбранных крепежных точек.

Координатные пластины не должны выступать над плоскостью модели, но и углублять их более одного миллиметра не рекомендуется. Перекос пластин относительно плоскости модели не допускается, так как это вызовет перекос координатных штырей и затруднит установку модели на координатную подмодельную плиту. Крепежные точки следует выбирать с максимальным шагом, допускаемым размером модели.

Рис. 21. Координатные плиты с моделями-Модель 1 с врезанными планками 2, предназначенными для соединительных штырей,