Станки токарной группы

Классификация и выбор основных технических показателей станков токарной группы

Токарная обработка (точение) предназначена для механического формирования геометрии деталей машиностроения лезвийным инструментом посредством снятия стружки. Кинематика резания определяется в основном относительным вращательным движением заготовки с пространственно фиксированной осью вращения и произвольным движением подачи. Объектами обработки являются чаще всего соосные поверхности вращения и плоские поверхности деталей типа валов, дисков и втулок, включая нарезание наружных и внутренних резьбовых поверхностей, а также поверхности некоторых других форм, например некруглых, путем введения дополнительного относительного движения инструмента. Формы поверхностей, получаемых способами токарной обработки, приведены в табл. 1.

Классификация станков токарной группы только по технологическим признакам недостаточна вследствие новых возможностей, предоставляемых устройствами ЧПУ в технологическом и конструктивном отношении, поэтому целесообразно использование признаков, отражающих конструктивно-видовые особенности токарных станков, а именно: основной конструктивный признак; вспомогательный видовой признак; компоновка; количество позиций закрепления заготовок; число устанавливаемых инструментов; вид управления; класс точности [1].

Классификация станков по основным и вспомогательным признакам приведена в табл. 2.

Компоновка станков обусловлена положением главной оси вращения заготовки и относительным положением инструмента в пространственной системе координат, используемой в ISO recommendation R-841. IIo этому признаку выделяются горизонтальные и вертикальные компоновки.

Уровень концентрации операций, выполняемых на одном станке, характеризуется числом рабочих позиций и способом закрепления заготовок (одно- и многошпиндельная патронная; одно- и многошпиндельная цанговая (прутковая); одно- и многошпиндельная центровая; комбинированная), а также условиями, определяющими эффективность используемого инструмента: числом и сложностью форм обрабатываемых поверхностей с различным направлением подачи; числом разнотипных инструментов; возможностями пространственной ориентации инструментов относительно заготовки; сопоставимостью времен обработки поверхностей.

По числу позиций закрепления заготовок различают одно- или многошпиндельные конструкции, а по числу устанавливаемых инсгрументов - станки одно- или многоместные, много инструментальные и с магазином инструментов.

В этой связи особое внимание уделяется концентрации операций токарной обработки, созданию многоцелевых токарных станков, объединяющих выполнение внецентрового сверления, некоторых фрезерных и других подобных операций. При этом принимаются меры для сокращения внецикловых потерь, связанных с переналадкой, контролем, загрузкой-выгрузкой, сменой инструмента и другими, что возможно при наличии развитой системы управления станком на базе ЧПУ.

Возможности и классификация современных токарных станков по степени автоматизации приведены в табл. 3.Точность станков регламентируется государственными (отраслевыми) стандартами, в целом содержащими пять классов точности.

Распределение основных видов станков токарной группы по классам точности приведено в табл. 4. Специальные и специализированные станки таблицей не охватываются. Технические и технологические показатели токарных станков определяются совокупностью компонентов и их составляющих, основные из которых отражены в табл. 5.

Таблица 1. Типовые поверхности, получаемые при токарной обработке

| Форма поверхности | Способ получения |

1. Внешняя круглая цилиндрическая

| а) Внешнее продольное круглое точение: ось вращения заготовки и линия подачи параллельны; б) Внешнее поперечное круглое точение: ось вращения заготовки и линия подачи взаимно перпендикулярны; в) Внешнее бесцентровое точение: продольное круглое точение несколькими вращающимися инструментами с малым вспомогательным углом в плане при большой подаче |

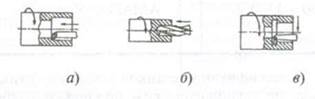

2. Внутренняя круглая цилиндрическая

| а) Внутреннее продольное круглое растачивание: ось вращения заготовки и линия подачи параллельны; б) Внутреннее продольное сверление (зенкерование, развертывание): ось вращения заготовки и ось инструмента совпадают; в) Внутреннее поперечное круглое растачивание канавки: ось вращения заготовки и подачи взаимно перпендикулярны на некотором участке |

| 3. Внешняя (внутренняя) торовая поверхность | Внешнее (внутреннее) круглое двустороннее точение с произвольной подачей комбинацией способов la, 16 и 2а, 2в |

4. Внешняя коническая

| а) Внешнее продольное точение со смещением одного из центров станка; б) Внешнее продольное точение с поворотом направляющих движения инструмента; в)Внешнее продольное точение с направляющей линейкой; г) Внешнее поперечное точение инструментом с широкой наклонной режущей кромкой |

| 5. Внутренняя коническая | Внутреннее продольное растачивание аналогично способам 46, 4в. поперечное - способу 4г |

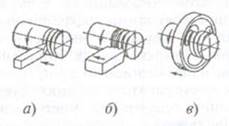

6. Внешняя винтовая

| а) Внешнее продольное винтовое точение однозубым инструментом с подачей, равной шагу, и профилем режущей кромки, соответствующим профилю резьбы; б)То же, многозубым инструментом (резьбовой гребенкой); в)То же, многозубым охватывающим инструментом (плашкой); г) Внешнее продольное нарезание многозубым вращающимся инструментом; д) Внешнее продольное охватывающее фрезерование многозубым инструментом; г) Внешнее продольное нарезание многозубым вращающимся инструментом; д)Внешнее поперечное винтовое точение торцовых спиралей с произвольным шагом, равным подаче, и профилю резьбы по способу 1б; е) Внешнее продольное наружное фрезерование многозубым инструментом |

7. Внутренняя винтовая

| а) Внутреннее продольное нарезание однозубым инструментом, профиль режущей кромки которого соответствует профилю впадины резьбы; б)Внутреннее продольное нарезание многозубым инструментом (метчиком) соосно оси вращения заготовки с подачей, равной шагу резьбы метчика |

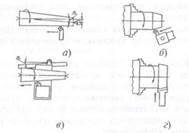

8. Внешняя плоская

| а) Внешнее поперечное подрезное точение направление подачи перпендикулярно оси вращения заготовки; б) Внешнее продольное подрезное точение; главная режущая кромка инструмента перпендикулярна оси вращения заготовки; в)Внешнее прорезное точение |

| 9. Внутренняя плоская | Внутреннее поперечное подрезное точение аналогично способам на рисунках 8в и продольное по 8б |

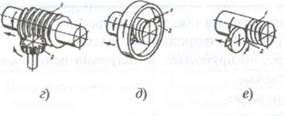

10. Внешняя фасонная

| а) Внешнее поперечное отрезное точение профильным инструментом; б) Внешнее продольное точение вращающимся профильным инструментом; в) Внешнее копировальное точение с управляемым движением подачи |

11. Внешнее некруглое

| а) Внешнее прорезное некруглое точение с управляемым движением подачи; б) Внешнее продольное некруглое точение при тех же условиях |

Таблица 2. Классификация станков токарной группы по основным и вспомогательным признакам

| Основные признаки | Вспомогательные признаки |

| Токарные и токарно-винторезные станки | Универсальные токарно-винторезные Патронные и патронно-центровые Патронно-прутковые и патронно-центровые прутковые Настольные |

| Токарные полуавтоматы и автоматы | Поперечного и продольного точения Одно шпиндельные программируемые Одно шпиндельные вертикальные Многошпиндельные горизонтальные с вращающимися заготовками Многошпиндельные горизонтальные с вращающимися инструментами Многошпиндельные вертикальные Фронтальные |

| Токарные револьверные станки | Горизонтальная револьверная головка Вертикальная револьверная головка |

| Токарные копировальные станки | Многорезцовые Гидрокопировальные |

| Карусельные и лобовые станки | Одностоечные Двухстоечные Лобовые |

| Токарные затыловочные станки | Простые Универсальные |

| Резьбо обрабатывающие станки | Гайконарезные Резьбонарезные Резьботокарные |

| Токарные специализированные и специальные | Для обработки турбинных колес, гильз, цилиндров, труб, коленчатых валов и др. |

Таблица 3. Классификация токарных станков по степени автоматизации

| Степень автоматизации | Набор автоматически выполняемых функций |

| Ручное управление | Установка заготовки и инструмента, позиционирование рабочих органов и формирование базовых циклов вручную. Автоматизированное позиционирование рабочих органов и формирование базовых циклов |

| Полуавтоматическое управление | Постоянство базовых циклов, сформированных вручную. Частичное изменение этапов базовых циклов вручную. Произвольное изменение базовых циклов с заменой инструмента вручную |

| Автоматическое управление | Произвольное автоматическое изменение базовых циклов с заменой инструмента. Произвольное автоматическое изменение порядка выполнения базовых циклов с соответствующей сменой порядка работы инструмента. То же, включая манипуляции с заготовкой и обработанной деталью. Полная автоматическая организация цикла изготовления детали |

Таблица 4. Классы точности и основные виды станков токарной группы

| Основные виды станков | Класс точности станка | ||||

| Н | П | В | А | С | |

| Токарные и токарно-винторезные | + | + | + | + | + |

| Токарные полуавтоматы и автоматы | + | + | + | - | - |

| Токарные револьверные | + | + | + | + | - |

| Токарные копировальные | + | + | - | - | - |

| Карусельные и лобовые | + | + | + | - | - |

| Затыловочные и резьбо обрабатывающие | + | + | + | + | - |

| Многоцелевые, специализированные и специальные | - | + | + | + | - |

Компоненты и составляющие, отражающие технические и технологические показатели станков токарной группы

| Основные условия функционирования | Производительность, штучная | Точность обработки | Эксплуатационные свойства |

| 1. Размеры рабочего пространства для размещения заготовок, инструмента и приспособлений. 2. Расположение обрабатываемых поверхностей, их количество и размеры. 3. Наибольшая масса устанавливаемых заготовок и способы закрепления. 4. Пределы частот вращения и подач рабочих органов 5. Основная форма обрабатываемых заготовок (определяет пространственное размещение рабочих органов станка). 6. Количество, форма и параметры устанавливаемых инструментов для штатных методов обработки. 7. Количество управляемых (включая одновременно) перемещений рабочих органов. 8. Дискретность перемещения по осям координат | 1. Мощность главного привода и подач. 2. Количество перс- ходов и проходов. 3. Скорости холостых и установочных перемещений. 4. То же рабочих перемещений. 5. Наличие автоматизации основных и вспомогательных циклов. 6. Оснащенность дополнительными приспособлениями и устройствами. 7. Количество одновременно обрабатываемых заготовок и установленных инструментов | 1. Выходная точность станка. 2. Точность установки изделия и стабильность позиционирования рабочих органов. 3. Исходная точность заготовки и объемная стабильность качества. 4. Размерная износостойкость инструмента. 5. Статические, динамические и тепловые деформации несущей системы, групп узлов заготовки и инструментов. 6. Возможность корректирования перемещений формообразующих элементов. 7. Характер износа элементов и узлов станка | 1. Масса станка. 2. Площадь, занимаемая станком. 3. Надежность работы систем и узлов. 4. Удельная энергоемкость. 5. Материалоемкость. 6. Техническая и эксплуатационная безопасность и экономичность. 7. Удобство управления и обслуживания. Ремонтопригодность |

https://studfiles.net/preview/4596876/