ПОДЗЕМНАЯ РАЗРАБОТКА МНОГОЛЕТНЕМЕРЗЛЫХ РОССЫПЕЙ

Отбойка пород

В мерзлом состоянии рыхлые отложения превращаются в монолитный массив, разрабатывать который можно только с предварительным рыхлением. Пески состоят из крупнообломочного материала, представляющего собой скелет (иногда такой материал называют крупно-скелетным), пустоты которого заполнены мелкими илисто-глинистыми частицами и водой. Такой заполнитель в мерзлом состоянии является очень крепким цементом, который и превращает рыхлые отложения в прочный монолит. Крепость монолита зависит от его температуры и повышается с ее понижением. Установлено, что максимальную крепость мерзлые породы имеют при температуре ниже минус 3 °С. Если же температура мерзлых пород составляет 1,5—2 °С ниже нуля, то они теряют свою крепость и становятся пластичными. Это необходимо помнить, так как при изменении температуры будут изменяться системы разработки, способы управления кровлей и др. В интервале температур от минус 1,5 до 0 °С разработка мерзлых россыпей должна производиться аналогично разработке талых россыпей. Таким образом, при подземной разработке многолетнемерзлых россыпей отбойка мерзлых пород является обязательным производственным процессом. Если в случае разработки талых россыпей основным по трудоемкости и значимости было крепление выработок, то здесь основные затраты труда приходятся на отбойку. В свое время были попытки оттаивать мерзлые породы, чтобы разрабатывать их в талом состоянии. Однако от этого давно отказались, и отбойка повсеместно производится сейчас буровзрывным способом. В этом отношении подземная разработка многолетнемерзлых россыпей аналогична подземной разработке рудных месторождений. Буровзрывные работы являются определяющими в затратах средств и труда.

В настоящее время в ряде научно-исследовательских институтов предпринимаются попытки создания технологии отбойки без использования взрыва, т.е. создания мощных ударных механизмов, которые могли бы отбивать мерзлые пески за счет механического воздействия на них, а также воздействия на мерзлые породы токами высокой частоты, чтобы перевести их в талое состояние. Пока оба эти направления не вышли из стадии экспериментов. Представляется второе направление более перспективным, однако ожидать в ближайшее время его применения не приходится. Буровзрывные работы еще длительное время останутся основным способом отбойки. Поэтому механизация этих работ имеет огромное значение для достижения высокой производительности труда при подземной разработке многолетнемерзлых россыпей.

В настоящее время для бурения шпуров широкое применение находят тяжелые ручные перфораторы массой около 30 кг и колонковые электросверла. Наиболее универсальными буровыми машинами, которые могут быть применены в самых различных горно-геологических условиях являются пневматические перфораторы ПР-30ВРШ. Перфораторы применяются в комплексе с пылеподавляющей установкой ППУ-П-3 или с установкой ВНИИ-1М-64РД для сухого пылеулавливания. Работа мощных перфораторов наиболее эффективна при значительных осевых усилиях, которые могут быть достигнуты при применении пневматических поддерживающих и подающих колонок (например, ПП-11).

Хотя электросверла обладают рядом существенных преимуществ, тем не менее значительно чаще применяются перфораторы. Объясняется это тем, что последние можно применять во всех без исключения условиях, а электросверла применяются при определенной крепости пород. В то же время колонковые электросверла не требуют сложного пневматического хозяйства, позволяют уменьшить потребление электроэнергии и использовать в одновременной работе любое число установок. Однако главным достоинством электросверл являются лучшие условия труда, так как при работе электросверл выделяется значительно меньшее количество силикозоопасной пыли и снижается уровень шума. При разработке многолетнемерзлых россыпей наиболее целесообразно применять электросверла ЭБК-5 и ЭБ-7. Применение самоходных буровых установок, созданных для подземной разработки рудных и пластовых месторождений, в условиях россыпей оказалось невозможным. Ныне созданы буровые каретки КБС-2, УБШ-22Ш и КГС, которые в значительной степени могут повысить производительность и безопасность труда. В некоторых случаях могут быть использованы буровые каретки СБКН-2П, БК-2Д, УБС-2Д.

Диаметр шпуров 40—60 мм. При перфораторном бурении применяются буровая сталь диаметром 32 мм и крестовые армированные коронки. При бурении электросверлами применяются специальные резцы (например, резцы РПГ), армированные твердым сплавом. Схемы расположения шпуров, нашедшие наибольшее применение, показаны на рис. 14.2. Для взрывания применяются электродетонаторы, а в качестве ВВ —аммониты (аммонит 6ЖВ), детониты и игданиты (смесь аммиачной селитры с дизельным топливом). Последние позволяют механизировать процесс заряжания шпуров. Для этой цели созданы зарядные машины. Следует отметить, что число шпуров в лаве может быть более 100. Поэтому заряжание даже при помощи патронированных ВВ отнимает много времени. Применение зарядных машин позволяет повысить производительность труда в 2 раза.

Таблица 14.1

| Показатели | Электросверла | |||

| ЭБ-7 | ЭБК-5 | СЭК-1 | ЭБГП-1 | |

| Мощность электродвигателя, кВт | 3,6/4,8 | 3,6/4,8 | 2,5 | |

| Напряжение, В | 380/660 | 380/660 | 380/660 | |

| Частота вращения шпинделя, об/мин | 155 и 305 | 102 и 205 | 152 и 30 | 170 и 315 |

| Скорость подачи шпинделя, мм/мин | До 2000 | 52-1200 | 90-880 | До 1400 |

| Длина хода шпинделя, мм | ||||

| Максимальная глубина бурения, м | ||||

| Диаметр шпуров, мм | До 50 | До 50 | До 50 | До 50 |

| Масса, кг | ПО | НО |

Серьезным препятствием для применения отбойки скважинными зарядами является трудность в условиях малой мощности пласта выдержать направление скважин. Кроме того, взрывание скважинных зарядов существенно ослабляет устойчивость кровли.

Проходка выработок

Проходка выработок является весьма трудоемким и дорогостоящим процессом, зависящим от уровня организации этих работ, степени их механизации и района проведения. В общем случае соотношение стоимости проходческих и очистных работ колеблется в пределах 1,2:1, чаще (2-2,5):1. В стоимость проходки включаются все затраты на оборудование выработок, которое может варьировать в зависимости от устойчивости пород, назначения выработки и её размера. Наибольшую долю в ней обычно составляют затраты на крепление, поскольку даже при разработке мерзлых россыпей обязательно закрепляются и утепляются открытая траншея и устьевая часть ствола.

При вскрытии многолетнемерзлых россыпей вертикальный шахтный ствол применяют крайне редко, а в основном используют наклонные шахтные стволы (табл. 14.2), причем горизонтальные и наклонные горные выработки преимущественно имеют прямоугольное сечение и проходятся без крепления (см. рис. 13.9). Лишь в отдельных случаях при неустойчивой кровле в горизонтальных выработках устанавливается рамное крепление вразбежку. Организация проходки наклонных и горизонтальных выработок примерно одинакова. Шпуры бурятся перфораторами, а взорванная порода убирается канатным скрепером. Скреперная уборка породы применяется при проходке выработок любой длины. В некоторых случаях последовательно ставится 2—3 скреперных установки. В последние годы скреперные установки используются в комплексе с ленточным конвейером. Широкое применение скреперных установок — отличительная особенность подземной разработки многолетнемерзлых россыпей, так как при их использовании отпадает необходимость в креплении выработок, а сами скреперы просты и надежны в работе. Скорость проведения выработок в некоторых случаях может быть очень высокой. В среднем для наклонных выработок она составляет 3—5 м в сутки (известны случаи до 12 м), а для горизонтальных — 5—7 м в сутки (известны случаи до 15 м). Сменная производительность труда рабочего составляет 4—5м3.

При проходке горизонтальных выработок уборка породы и бурение шпуров могут совмещаться. Для этого взорванная порода вначале перемещается скрепером от забоя на расстояние 8—10 м (рис. 14.3). Затем уборка породы и бурение шпуров производятся одновременно. Такое совмещение значительно труднее осуществить в случае проходки наклонных выработок, так как необходимы специальные мероприятия, обеспечивающие безопасность бурильщиков во время уборки породы. Эти мероприятия могут быть весьма сложными, в силу чего теряется вся эффективность совмещенной работы. Наиболее высокие показатели проходки выработок достигаются в случае одновременной работы двумя или тремя забоями. Однако это не всегда возможно.

Наглядным подтверждением того, что организация работ и технико-экономические показатели проходки горизонтальных и наклонных выработок различных размеров мало отличаются между собой, являются фактические данные, приведенные в табл. 14.3. При проходке вертикальных выработок сменная производительность труда рабочего не превышает 1,2 м, а суточная скорость проходки — 2,5 м.

В последнее время широкое применение получили проходка горизонтальных и наклонных выработок узким забоем с последующим расширением до необходимых размеров. Первоначальная ширина выработки в проходке составляет не менее 2,4 м.

Способ проходки выработок надо выбирать с учетом конкретных условий. Так, в вязких породах при небольшом выходе горной массы с 1 м шпура проходка узким забоем может оказаться неэффективной. Расширение выработок наиболее целесообразно производить участками длиной 5—10 м (для наклонных стволов это обязательное условие).

Таблица 14.2

| Показатели | Вид шахтного подъема | |||

| скиповой (скип вместимостью 1,5—2,5 м3) | скреперный | конвейерный | автомобильный | |

| Угол наклона ствола, градус Ширина, м Высота, м Площадь поперечного сечения, м2 | 28-30 4,0 2,2 8,8 | 20-25 3,5 2,2 7,7 | 12-17 3,5 2,2 7,7 | 4,2 3,3 13,9 |

Таблица 14.3

| Показатели | Выработки | ||||

| Рассечка | Штрек | Наклонный ствол | |||

| Площадь поперечного сечения, м2 | 4,2 | 5,4 | 5,4 | 7,2 | 7,2 |

| Число забоев в одновременной работе | |||||

| Число рабочих в бригаде | |||||

| Проходка за цикл, м | 1,18 | 1,2 | 1,2 | 1,3 | 1,3 |

| Суточная скорость проходки при непрерывной работе, м | 17,6 | 4,7 | 7,7 | 15,4 | |

| Сменная производительность труда, м3 | 2,86 | 2,75 | 4,61 | 3,6 |

Весьма трудоемкой является проходка вентиляционных штреков, что объясняется сложностью транспортирования и выдачи отбитой горной массы. Выдача горной массы на поверхность осуществляется через вентиляционный ствол (запасный выход) или через подъемный ствол и дополнительно пройденный промежуточный штрек. Второй вариант во многих случаях обеспечивает большую скорость проходки и меньшие затраты на проходку выработок. Поэтому выдача горной массы через вентиляционный ствол (запасный выход) может быть рекомендована только в отдельных случаях (например, при оставлении околоствольных целиков и невозможности разместить оборудование в околоствольном дворе). Вентиляционные штреки иногда проходятся встречными забоями (например, от рассечки и от шурфа).

Для повышения скорости проходки горизонтальных выработок целесообразно совместно применять погрузочную машину и скреперную установку. В этом случае погрузочная машина очищает забой для бурения шпуров, а дальнейшее транспортирование горной массы производится скрепером. Целесообразно также на погрузочной машине устанавливать 1—2 перфоратора на манипуляторах, превратив ее тем самым в самоходную погрузочно-буровую установку. На приисках применяются погрузочные машины со скребковыми конвейерами (рис. 14.4) и погрузочно-доставочные машины (рис. 14.5).

Вертикальные стволы проходятся в единичных случаях. Широко применяются шурфы, проходка которых осуществляется специальными способами, например, способ проходки снизу вверх из очистной выработки. При этом способе отпадает необходимость выдачи на поверхность взорванной породы, так как она осыпается и скрепером перемещается в выработанное пространство. Однако в этом случае возникает необходимость установки дополнительных вентиляторов частичного проветривания. Поэтому целесообразно предварительно пробуривать скважину (можно сверху вниз), а проходку шурфа затем вести снизу вверх по скважине. При такой проходке обеспечивается эффективная вентиляция. Проходка шурфов снизу вверх на 15—20 % дешевле, а скорость проходки в 3—4 раза выше, чем при обычном способе. Иногда шурфы проходятся встречными забоями с поверхности и из выработки.

Образование шурфа за счет расширения скважины путем уплотнения пород взрывом не дало положительных результатов в условиях мерзлых пород. На практике широко применяется расширение скважин методом оттаивания мерзлых пород под действием пара. Подача пара начинается в нижней части скважины. Оттаявшая порода осыпается в очистную выработку и убирается скрепером. Вместо пара возможно использовать какой-либо иной источник тепла (например, подвешивается на тросе и медленно протаскивается через скважину круглая железная печка). Расширять скважины оттайкой не рекомендуется при большой валунистости и наличии сушенцов. Для бурения скважин можно использовать любые буровые станки с долотом диаметром не менее 200 мм.

Своевременная подготовка шахтных полей имеет большое значение. Она позволяет полностью использовать благоприятное время для очистной выемки. Поэтому целесообразно организовать специализированные проходческие бригады. При больших объемах добычи такие бригады будут обеспечены работой в течение всего года.

Как правило, горизонтальные выработки, пройденные в многолетнемерзлых породах, не крепятся. Практика показывает, что при температуре пород ниже минус 3 °С отпадает необходимость их крепления. Исключение составляют сопряжения выработок у околоствольного двора, которые крепятся рамами или штангами. Обязательно устанавливаются стойки, отгораживающие людской ходок.

Для наклонных стволов необходимо крепление траншеи у их устья. Траншея крепится с затяжкой верха и стенок. Около устья ствола устанавливается камерная рама, а козырек затягивается вплотную. Существующими инструкциями предусматривается обязательное крепление устьевой части ствола длиной 5—8 м. Первые 1—2 м от устья крепятся всплошную, а последующие 4—7 м —вразбежку через 0,5—1 м. Остальная часть ствола крепится в зависимости от конкретных условий. В зимний период, кроме крепления устьевой части, в стволе устанавливается ряд стоек, отделяющих скиповое или конвейерное отделение от людского ходка. В летний период крепление необходимо по всей длине ствола. Нужна также хорошая теплоизоляция устьевой части. Иногда создается специальный навес, защищающий траншею и устьевую часть ствола от солнечного тепла. Для наклонных стволов, рассчитанных на многолетний срок существования, обязательно крепление по всей его длине с затяжкой кровли и стенок.

Вертикальные стволы крепятся венцовой крепью на бабках. Первые 5—7 м от устья обязательно крепятся всплошную. Интервал между венцами (длина стоек) в остальной части ствола принимается не менее 1 м, а при устойчивых породах и работе в холодный период — 1,5 м. Однако при проходке ствола в неблагоприятных условиях или при работе шахты в теплый период по всей длине ствола должно быть сплошное венцовое крепление с затяжкой и теплоизоляцией.

Вертикальные выработки крепятся снизу вверх после окончания проходки. Расстояние между основными венцами 3—6 м. Вентиляционные шурфы в зимний период крепятся только в устьевой части на глубину до 5 м. Шурфы, эксплуатируемые в летний период или же пройденные в неустойчивых породах, должны иметь по всей длине крепление с затяжкой.

Следует отметить, что повышение скорости проходки выработок при разработке многолетнемерзлых россыпей имеет большое значение. Как правило, здесь размеры шахтных полей невелики, и они часто отрабатываются в течение одного зимнего сезона. При этом в ряде случаев подготовка шахтного поля (проходка выработок) занимает много времени, а сезонность работ вызывает необходимость проходки выработок очень высокими темпами; в противном случае не будет своевременно подготовлен фронт работ для очистной выемки.

Подготовка шахтных полей

Подготовка шахтного поля с проходкой полевых выработок или выработок в плотике широко применяется при разработке талых обводненных россыпей. При разработке многолетнемерзлых россыпей выработки (штреки, рассечки, камеры и вентиляционные шурфы) проходятся только по пласту песков. Проветривание горизонтальных выработок во время проходки может производиться с помощью вентилятора и става труб при отсутствии шурфов. Разделение выработок на подготовительные и нарезные носит в этом случае условный характер. При радиальном подвигании забоев процесс подготовки вообще отсутствует. Непосредственно после вскрытия проходятся рассечки, готовящие шахтное поле к очистной выемке.

Штреки в зависимости от назначения могут быть основными, промежуточными и вентиляционными. Основные штреки непосредственно примыкают к очистным выработкам и служат для транспортирования отбитых в лаве песков к бункеру околоствольного двора или на промежуточный штрек. При делении поля на панели штреки, пройденные в панелях, называются панельными. В этом случае возникает необходимость проведения дополнительных штреков для транспортирования по ним отбитых песков к бункеру околоствольного двора. Такие штреки называются промежуточными или сборными. Необходимость в них может появиться не только при разделении поля на панели, но и при заложении вскрывающей выработки на границе поля.

Вентиляционные штреки служат для вентиляции и являются запасными выходами из лав. Они проходятся на границе поля или панелей. Независимо от назначения штреки проходятся шириной не менее 3 м (редко 2,5 м). Меньшая ширина не обеспечивает безопасность работ при использовании скрепера, а большая увеличивает объем подготовительных работ. В случае необходимости иметь штрек шириной более 3 м (например, для размещения двух скреперных лебедок) он расширяется. Такое расширение расценивается как очистная выемка.

Высота штреков должна быть не менее 1,8 м. Как правило, она превышает установленную выемочную мощность при очистных работах (за счет углубления штрека в плотик). Хотя углубление штрека в плотик связано с некоторым повышением трудоемкости работ по проходке в связи с большей крепостью пород, однако оно позволяет улучшить условия работы транспортного оборудования (особенно в случае установки конвейеров).

Рассечками называются нарезные выработки, которые проходятся для нарезки лав. Непосредственно из рассечек начинается очистная выемка. В отличие от штреков, которые частично или полностью сохраняются в течение всего срока отработки шахтного поля, рассечки существуют только до первого цикла очистных работ. Проходка рассечек производится с уборкой взворванной породы скрепером. Поэтому ширина рассечек также равна 3 м. Высота рассечек соответствует выемочной мощности пласта.

Камерами называются выработки, протяженность которых незначительна по сравнению с их поперечными размерами. В условиях разработки россыпей поперечные размеры выработок невелики, поэтому такое название весьма условно. Фактически камеры представляют собой часть штрека, несколько увеличенную по высоте и ширине. К камерам могут быть отнесены околоствольные дворы и перегрузочные выработки, оборудуемые в местах перегрузки. Крепление околоствольных дворов обязательно, так как они являются сопряжением вскрывающей выработки со штреками и сохраняются в течение всего срока существования шахты. Для шахт, работающих в теплый период, необходимо усиленное крепление околоствольных дворов.

Вентиляционные шурфы — вертикальные выработки небольшого поперечного сечения (1,2´1,2 или 1,0´1,5 м), обеспечивающие вентиляцию очистных выработок при глубине разработки не более 15 м. Шурфы заранее проходятся сверху вниз на границе шахтного поля и по мере развития очистных работ подсекаются выработками. Вентиляционные шурфы служат также запасными выходами из шахты и поэтому обязательно оборудуются лестницами (чаще подвесными). Организация проходки шурфов аналогична проходке вертикальных стволов. Вентиляционные шурфы крепятся венцовой крепью, а первые 5 м от устья закрепляются всплошную.

Непременным условием подземной разработки многолетнемерзлых россыпей является полное завершение подготовки шахтных полей до начала очистной выемки. Исключение может быть только в случае разделения шахтного поля на панели, при котором в первую очередь отрабатываются панели, наиболее удаленные от ствола шахты.

Существуют два способа подготовки: с проведением вентиляционных штреков (основной способ) и с проходкой вентиляционных шурфов. Существенным недостатком последнего (помимо трудоемкости проходки шурфов значительной глубины) является то, что шурфы одновременно служат и запасными выходами. Поэтому в выработанном пространстве должны сохраняться и поддерживаться специальные ходки к шурфам.

Затраты труда и средств на проходку шурфов зависят от их глубины. Только при незначительной мощности покрывающих пород проходка шурфов может быть более экономичной, чем проходка штреков. В настоящее время можно считать, что при глубине 10—12 м экономическая эффективность обоих способов примерно одинакова.

Очистная выемка

В отличие от разработки талых россыпей очистная выемка на многолетнемерзлых россыпях производится длинными забоями — лавами. Поэтому организация очистных работ резко отличается от организации проведения выработок. Кроме того, для шахт, разрабатывающих многолетнемерзлые россыпи, характерна сравнительно высокая степень механизации работ. Здесь на доставке, кроме обычных скреперных установок, применяются самоходные скреперные установки, электробульдозеры (рис. 14.6), погрузочно-доставочные машины.

Для транспортирования песков широко применяются ленточные конвейеры, мощные скреперные установки (мощность до 75 кВт), автосамосвалы. Последние используются для подъема песков по наклонным стволам.

Подъем песков из небольших шахт производится при помощи скипов вместимостью до 2,5 м3 с боковой разгрузкой. При большой производительности шахты в наклонном стволе устанавливаются ленточные конвейеры, которые работают в комплексе со специальными отвалообразователями или бульдозерами. В случае небольшой производительности шахты для подъема песков могут быть использованы скреперные установки мощностью 50 кВт и электробульдозеры.

При различных способах подвигания очистных забоев применяются и различные способы организации буровзрывных работ в лавах. В случае параллельного подвигания забоев организация буровых работ наиболее проста. Здесь в каждом цикле весь комплекс работ повторяется. Иногда приходится несколько изменять расположение шпуров и их глубину при изменении состава буримых пород или после неудачного взрыва. Однако, как правило, изменения эти невелики и опытный бурильщик производит их сам. Значительно сложнее организация буровзрывных работ при радиальном подвигании забоя, так как здесь бурение по длине лавы производится на различную глубину с разным наклоном шпуров. Кроме того, постоянно меняется обуриваемая длина лавы. Лава, как правило, обуривается с применением комплекса врубовых шпуров без опережающего забоя. Это объясняется повышенной трудоемкостью уборки породы при наличии опережающих забоев. При подготовке шахтного поля с проведением вентиляционных штреков последние могут служить одновременно и опережающими забоями.

Число шпуров и их расположение меняются в зависимости от высоты выемки. Шпуры располагаются в два ряда (реже в три) в шахматном порядке или один над другим. При большой мощности песков возможно и четырехрядное расположение шпуров. Число шпуров определяется исходя из площади забоя, приходящейся на один шпур. Для средних условий эта площадь составляет 0,7—0,8 м2. Рекомендуемые для различных ВВ параметры буровзрывных работ приведены в табл. 14.4.

Число шпуров и их расположение меняются в зависимости от высоты выемки. Шпуры располагаются в два ряда (реже в три) в шахматном порядке или один над другим. При большой мощности песков возможно и четырехрядное расположение шпуров. Число шпуров определяется исходя из площади забоя, приходящейся на один шпур. Для средних условий эта площадь составляет 0,7—0,8 м2. Рекомендуемые для различных ВВ параметры буровзрывных работ приведены в табл. 14.4.

Выход породы с 1 м шпура при высоте очистной выемки 1,4 м равен 0,65 м3. Выход породы меняется в зависимости от наличия опережающего забоя и способа подвигания забоя. Для радиального подвигания забоя выход породы с 1 м шпура на 3— 5 % ниже, чем для параллельного.

Таблица 14.4

| Высота очистного пространства, м | Диаметр шпуров, мм | Диаметр патронов ВВ, мм | Глубина шпуров, м | Линия наименьшего сопротивления, м | Расстояние между шпурами в ряду, м | Расстояние между верхним рядом и кровлей, м | Расстояние между нижним рядом и почвой, м |

| Аммонит 6ЖВ | |||||||

| 1,4-1,6 | 1,5 | 0,9 | 0,9 | 0,3 | 0,25 | ||

| 1,6-1,8 | 1,6 | 0,95 | 1,0 | 0,4 | 0,35 | ||

| 1,8-2,2 | 1,8 | 1,05 | 1Д | 0,45 | 0,4 | ||

| 2,2-2,6 | 2,2 | 1,4 | 1,25 | 0,6 | 0,5 | ||

| 2,6-3 | 2,8 | 1,7 | 1,4 | 0,75 | 0,6 | ||

| Детонит 10А | |||||||

| 1,4-1,8 | 1,8 | 1,1 | 1,25 | 0,4 | 0,35 | ||

| 1,8-2,2 | 1,2 | 1,35 | 0,45 | 0,4 | |||

| 2,2-2,6 | 2,5 | 1,5 | 1,6 | 0,55 | 0,45 | ||

| 2,6-3 | 2,8 | 1,8 | 1,7 | 0,65 | 0,55 |

При определении высоты очистной выемки, которая имеет существенное значение, необходимо учитывать следующее. Пласт песков отличается от вмещающих пород только степенью концентрации ценного компонента. Очень редки случаи, когда породы, непосредственно прилегающие к пескам, являются в полном смысле слова пустыми. Поэтому разубоживание происходит за счет пород с меньшим содержанием ценного компонента. На практике высота выемки менее 1,4 м, как правило, нигде не выдерживается. Это объясняется неудобствами для рабочих, которым приходится работать в весьма стесненных условиях. Изменение производительности труда в зависимости от высоты очистной выемки характеризуется следующими ориентировочными данными.

Высота очистной

выемки, м............................ 1,4 1,3 1,2 1,1 1

Производительность

труда, % 100 97 93 89 80

В действительности снижение производительности труда может быть еще более существенным.

Строго горизонтальное залегание пласта песков встречается редко. Часто наблюдаются отдельные западения и уклоны, которые особенно заметны при неровном (волнистом) плотике. Кроме того, и мощность пласта в пределах шахтного поля может сильно изменяться (от 0,2 до 2 м). Поэтому стремление снизить высоту очистной выемки может привести и к потерям песков. При уменьшении высоты выемки резко ухудшаются также показатели буровзрывных работ, которые оказывают большое влияние на экономическую эффективность подземной добычи. Поэтому высота очистной выемки определяется с учетом всех этих фактов. В большинстве случаев высота выемки менее 1,4 м нецелесообразна и с экономической точки зрения.

Очистные забои большой длины (до 50 м) связаны с необходимостью единовременного взрывания значительного числа шпуров. Во многих случаях число шпуров более 100. В последние годы принята ориентация на электровзрывание шпуров. Однако широкое его применение сдерживается отсутствием электродетонаторов с различным замедлением. Одновременный же взрыв большого количества ВВ неизбежно приводит к снижению устойчивости кровли.

В зависимости от необходимой площади обнажения, конфигурации шахтного поля и состава покрывающих пород выбирается способ управления кровлей. При площади обнажения не более 3 тыс. м2 управление кровлей может осуществляться ее поддержанием при помощи крепления. При большой площади обнажения управление кровлей должно осуществляться либо плавным ее опусканием, либо обрушением (в зависимости от состава и свойств пород). Управление кровлей обрушением применяется редко. При ширине выработки до 20 м видимая деформация пород обычно отсутствует и допустимые площади обнажения могут быть весьма велики.

В случае применения камерной системы разработки все шахтное поле делится ленточными целиками на камеры, площадь которых не должна превышать максимально допустимой площади обнажения.

Управление кровлей поддержанием ее при помощи крепления широко применяется при отработке узких шахтных полей или камер. Так как кровля при этом не испытывает значительных деформаций, то ее поддержание производится рядами стоек. По мере подвигания забоя ряды стоек полностью или частично переносятся, что обеспечивает минимальный расход крепежного материала. Стойки крепления могут быть металлическими или деревянными. Для поддержания отдельных выпуклых участков кровли или оконтурившихся заколов применяются кусты стоек или костры (нерегулярные).

Поддержание кровли целиками при камерных системах разработки также не исключает применения отдельных стоек или их рядов, кустов и костров.

Управление кровлей плавным опусканием в выработанном пространстве применяется при значительной площади обнажения. В этом случае используется способность кровли плавно прогибаться без нарушения сплошности. После опускания на почву интенсивность деформации резко снижается. В дальнейшем по мере подвигания забоя она опять возрастает и кровля снова опускается. Такой цикл опускания кровли обычно заканчивается через 30-40 м подвигания забоя.

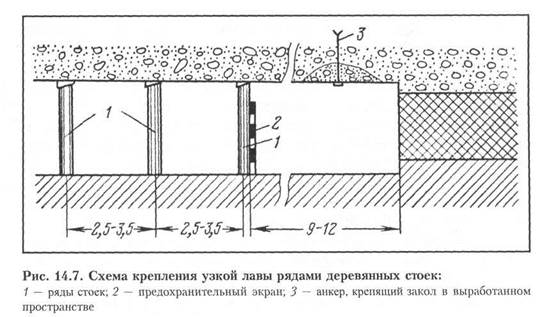

Обязательным условием безопасной работы является достаточная интенсивность подвигания очистных забоев (20-25 м в месяц), чтобы кровля не застаивалась. Крепление производится рядами металлических или деревянных стоек (три ряда), имеющих значительную податливость (не менее 200 мм). Первый ряд стоек должен находиться от забоя на расстоянии 7- 10 м. Расстояние между рядами 2-3,5 м, а между стойками в ряду 1 м. После того как расстояние между забоем и первым рядом превысит 7-10 м, последний ряд крепи переносится и устанавливается первым (рис. 14.7). При металлическом креплении деревянные стойки могут устанавливаться только для поддержания отдельных участков кровли между рядами регулярной крепи или в рабочем пространстве. Иногда ряд деревянных стоек устанавливается за последним рядом металлического крепления, чтобы создать безопасные условия труда при переносе металлических стоек. В качестве вспомогательной может использоваться штанговая крепь.

Для уменьшения интенсивности опускания кровли иногда устанавливаются ряды костровой крепи.

Управление кровлей плавным ее опусканием не исключает частичного отслоения и обрушения. Деформация кровли сопровождается интенсивным заколообразованием, а иногда и отслоением ложной кровли. Мощность ложной кровли (слой породы небольшой мощности, залегающий непосредственно над пластом и обрушающийся по мере выемки пласта) составляет 30-40 см. Если ложная кровля имеет склонность к отслоению, то возможна дополнительная установка рядов органной крепи.

Управление кровлей при помощи ее обрушения применяется только в тех случаях, когда кровля склонна к самообрушению. Характерным признаком склонности кровли к обрушению могут быть включения льда и ила. Специальные меры для обрушения кровли не применяются. Самообрушение кровли происходит при соответствующей площади обнажения. Попытки вызвать обрушение кровли взрывами зарядов ВВ в свое время предпринимались, однако положительных результатов не дали.

Призабойное крепление осуществляется двумя-тремя переносными рядами стоек или рядами костров. Органные ряды из деревянных стоек применяются в качестве обрезной крепи и устанавливаются за последним рядом призабойного крепления. Крепление рабочего пространства и поддержание отдельных заколов производятся так же, как и при управлении кровлей плавным опусканием.

Основными требованиями, соблюдение которых обеспечивает высокую интенсивность и безопасность работ, являются высокая скорость подвигания очистного забоя и минимальная ширина рабочего пространства. Наиболее целесообразно иметь скорость подвигания очистного забоя не менее 0,8 м в сутки. Эта скорость обеспечивается четкой цикличной организацией работ в лаве. Что же касается ширины рабочего пространства, то для его ограничения нужны специальные мероприятия.

Для уменьшения разброса песков во время взрыва на расстоянии первого ряда стоек можно устанавливать заградительный экран из досок, жердей, проволочной сетки и др. Ограничивая разлет песков, экран тем самым позволяет уменьшить ширину рабочего пространства и поддерживать ее в пределах 7—10 м. Наиболее целесообразно для устройства экранов использовать переносные щиты из мелкой проволочной сетки или досок. При наличии экрана уборка песков начинается от забоя.

В последние годы на шахтах Якутии проводятся испытания механизированных крепей, которые представляют собой металлическое крепление, передвигающееся вслед за подвиганием забоя.

Значительным этапом очистной выемки является зачистка почвы забоя (так называемое актирование). Высокая ценность полезного ископаемого вызывает необходимость предотвращения потерь песков в трещинах и неровностях почвы забоя. Скрепер не в состоянии произвести тщательную зачистку почвы. До последнего времени эта трудоемкая работа выполнялась вручную с помощью металлических метел и лопат. Сейчас существует несколько конструкций актировочных машин, рабочим органом которых является цилиндрическая металлическая щетка. В процессе работы такой машины образуются продольные гряды песков, которые в дальнейшем убираются скрепом. Общим недостатком таких машин является повышенное пылеобразование, с которым весьма трудно бороться. Если плотик россыпи представлен крепкими и весьма трещиноватыми породами, то зачистка становится особенно трудной. В этом случае приходится взрывать отдельные участки почвы.

Наиболее рационально зачистку почвы производить узкими полосами шириной, равной расстоянию между рядами крепления, что обеспечивает наиболее благоприятные условия для цикличной и безопасной работы.

Системы разработки

Высокая степень устойчивости мерзлых рыхлых отложений определила особенности систем разработки мерзлых россыпей, которые не похожи на столбовые системы, применяемые при разработке талых россыпей. Так как мерзлые рыхлые отложения допускают значительные площади обнажения, системы разработки в этом случае могут быть значительно более производительными, экономичными и безопасными.

Системы разработки мерзлых россыпей разделяются на сплошные, столбовые, камерные и комбинированные.

Столбовые системы разработки отличаются от сплошных тем,