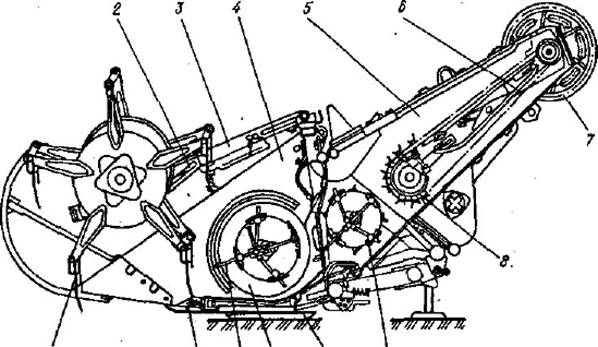

Жатвенная часть комбайна состоит из жатки, проставки и наклонной камеры. Жатка комбайна предназначена для среза (при прямом комбайнировании) или подбора (при раздельной уборке) и подачи хлебной массы в молотилку комбайна. Жатка включает (рис. 8.4.) корпус 4, режущий аппарат 13, мотовило 1, шнек 11, уравновешивающий механизм и механизмы привода 7.

В нижней части корпуса шарнирно установлены копирующие башмаки 10. Они могут находиться в четырех различных положениях, обеспечивая высоту среза стеблей в пределах 50–185 мм. Корпус жатки соединен с проставкой в трех точках, благодаря чему существует возможность продольного и поперечного копирования рельефа поля. На боковины корпуса жатки устанавливают делители.

Режущий аппарат комбайна по устройству и принципу работы аналогичен косилочному.Состоит из ножа и пальцевого бруса, который закреплен на переднем брусе жатки. Режущие элементы ножей могут быть со сдвоенными пальцами без вкладышей, с пальцами открытого типа и со стальными вкладышами. Нож получает возвратно-поступательное движение от механизма качающейся шайбы, работающей в масляной ванне.

Рис. 8.4. Жатвенная часть комбайна «Дон»:

1 – мотовило; 2 – эксцентриковое устройство; 3 – поддержка мотовила; 4 – корпус жатки; 5 – корпус наклонной камеры; 6 – полоз; 7 – приводной шкив; 8 – транспортер наклонной камеры; 9 – битер проставки; 10 – копирующий башмак; 11 – шнек; 12 – пальчиковый механизм шнека; 13 – режущий аппарат

Для обеспечения нормальной работы режущего аппарата в передней части носки сегментов должны прилегать к вкладышам, а в задней части иметь зазор 0,3–1,5 мм. Зазоры устанавливают регулировочными прокладками. Зазоры между прижимами и сегментами должны составлять не более 0,7 мм.

Мотовило служит для подвода стеблей убираемой культуры к режущему аппарату и подачи срезанных растений на платформу и на шнек жатки. Состоит из центральной трубы с фланцами, к которым прикреплены диски с лучами. На концах лучей шарнирно установлены трубы с пружинными граблинами. Мотовило смонтировано на двух поддержках, расположенных на левой и правой боковине жатки и связанных с синхронно действующими гидроцилиндрами подъема и опускания мотовила. Эксцентриковый механизм мотовила обеспечивает заданный наклон граблин при вращении вала. В зависимости от условий работы пружинные граблины могут наклоняться от 15° вперед (прямостоячий хлебостой) до 300 назад (полеглый хлебостой).

Имеется механизм смещения вала мотовила относительно режущего аппарата. Привод мотовила – клиноременный вариатор, двухконтурная цепная передача и предохранительная фрикционная муфта, смонтированная на левой цапфе.

По высоте мотовило должно быть расположено так, чтобы его планки при входе в хлебостой наносили удары по центру тяжести стебля на расстоянии 1/3 длины стебля от вершины колоса. Важное значение имеет правильная установка мотовила по горизонтали. Стебли, захваченные планкой, должны поддерживаться до тех пор, пока не будут срезаны режущим аппаратом. Выскальзывание стеблей из-под планки свидетельствует о неправильном расположении мотовила. Частоту вращения мотовила выбирают такой, чтобы окружная скорость планок была выше поступательной скорости комбайна в 1,2–1,8 раза. С увеличением скорости комбайна это соотношение должно уменьшаться.

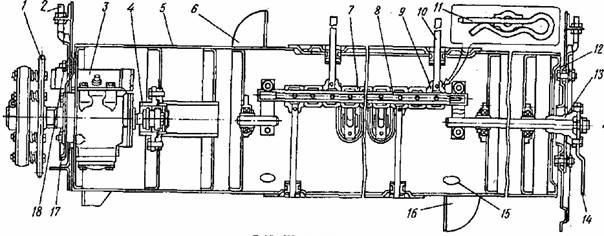

Рис. 8.5. Шнек жатки:

1 – приводная звездочка с предохранительной муфтой; 2 – регулировочный винт подъема шнека; 3 – реверсивный редуктор; 4 – соединительная втулка; 5 – цилиндрический корпус; 6, 16 – спиральные ленты правой и левой навивки; 7 – пальчиковый механизм; 8 – ось; 9 – втулка пальца; 10 – палец; 11 – быстросъемный шплинт; 12, 17 – плиты; 13 – втулка; 14 – регулировочный рычаг; 15 – отверстие для смазки; 18 – гайка

Шнек предназначен для транспортировки срезанной стеблевой массы к центру жатки и подачи ее в проставку. Он состоит (рис. 8.5.) из цилиндрического корпуса 5, на поверхности которого приварены спиральные ленты 6, 16 правой и левой навивки. В центре шнека против окна в корпусе жатки находится четырехрядный пальчиковый механизм 7, на левом конце – реверсивный редуктор 3 с приводной звездочкой 1 предохранительной фрикционной муфты. Пальчиковый механизм шнека представляет собой коленчатую ось 8 с пальцами 10, концы которых выходят наружу через глазки на кожухе.

При вращении шнека пальцы, увлекаемые глазками, поворачиваются на неподвижной коленчатой оси 8. Благодаря смещению коленчатой оси относительно оси вращения шнека, пальцы с передней стороны шнека выступают из кожуха, а с задней стороны утопают в глазках кожуха. Поэтому пальчиковый механизм активно захватывает срезанные стебли в передней части шнека, а по мере продвижения к наклонной камере пальцы сбрасывают стебли, утопая в глазках кожуха.

Активность захвата стеблей пальчиковым механизмом регулируют поворотом коленчатой оси с помощью рычага 14, установленного с правой стороны жатки. Зазор между спиралями шнека и днищем жатки можно изменять в зависимости от условий работы в пределах 6–35 мм (при оптимальном значении для средних условий уборки 10–15 мм). Реверсивный редуктор 3, установленный в механизме привода шнека, предназначен для передачи вращения шнеку в прямом (рабочем) и обратном (при забиваниях) направлениях. Управление редуктором осуществляется с помощью гидросистемы.

Механизм уравновешивания корпуса жатки состоит из двух рычажно-пружинных систем, расположенных на корпусе жатки по обе стороны от проставки. При регулировке натягивают пружины обоих блоков с тем, чтобы сила давления на концах переднего бруса возле делителей составляла 300–400 Н.

Проставка служит промежуточным звеном между жаткой и наклонной камерой. Состоит из корпуса и битера 9 (рис. 8.4.), оснащенного пальчиковым эксцентриковым механизмом, похожим на пальчиковый механизм шнека. Зазор между пальцами и днищем проставки регулируют поворотом рукоятки. При средних условиях уборки этот зазор должен быть в пределах 28–35 мм.

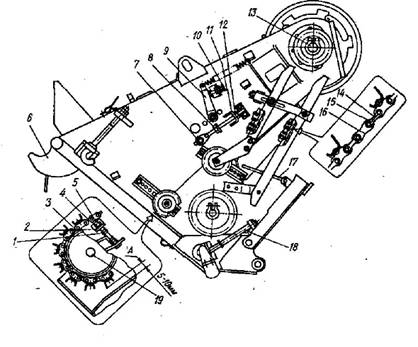

Наклонная камера состоит (рис. 8.6.) из корпуса, верхнего 13 ведущего, нижнего 19 ведомого валов и цепочно-планчатого транспортера 3. Нижний вал 19 подпружинен в продольном и поперечном направлениях, что в сочетании с полозами, поддерживающими цепи транспортера, создает благоприятные условия для равномерной подачи хлебной массы в молотилку. Между планками транспортера и днищем наклонной камеры должен быть зазор 5–10 мм.

Рис. 8.6. Наклонная камера:

1 – пружина нижнего вала плавающего транспортера; 2 – регулировочная шайба; 3 – цепочно-планчатый транспортер; 4, 8 – регулировочные гайки; 5 – болт; 6 – крюк; 7 – натяжной винт; 9 – рычаг; 10 – регулировочный болт; 11 – кронштейн; 12 – гайка; 13 – ведущий вал; 14 – стопорная проволока; 15 – соединительное звено; 16 – переходное звено; I7 – крюк предохранительного упора; 18 – стяжной винт; 19 – нижний вал

5. Рассчитать подачи зерна и соломы, если β = 0,5; В = 6000 мм; v = 4 км/ч; А= 50 ц/га.