ПРИПУСК НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Общие сведения

Припуском называется слой материала, удаляемый с поверхности заготовки для достижения заданной точности и качества поверхности детали.

Под качеством поверхности детали (заготовки) понимают состояние её поверхностного слоя как результат воздействия на него одного или нескольких последовательно применяемых технологических методов. Оно характеризуется шероховатостью, волнистостью и физико-механическими свойствами поверхностного слоя.

Установление оптимальных припусков на обработку является ответственной технико-экономической задачей. Назначение чрезмерно больших припусков приводит к потерям материала, превращаемого в стружку, увеличению трудоемкости механической обработки, к повышению расхода режущего инструмента и электрической энергии, увеличению потребности в оборудовании и рабочей силе.

Назначение заниженных припусков не обеспечивает удаления дефектных слоев материала и достижения требуемой точности и качества обрабатываемых поверхностей, повышает требования к точности исходных заготовок и приводит к их удорожанию, увеличивает опасность появления брака.

Величина припуска должна компенсировать все погрешности от предыдущей обработки заготовки и погрешности, связанные с выполнением рассматриваемой технологической операции.

Различают общие и промежуточные припуски.

Промежуточным припуском называют слой материала, снимаемый при выполнении данного технологического перехода.

Общий припуск – это сумма всех промежуточных припусков, снятых при обработке данной поверхности.

Различают минимальные, номинальные и максимальные припуски на обработку.

Расчету подлежит минимальный припуск на обработку. Колебание же размера обрабатываемой поверхности заготовки в пределах допуска на ее изготовление создает колебание величины припуска от минимального до максимального.

Величины припусков на обработку могут быть установлены опытно-статистическим методом или определены с использованием расчетно-аналитического метода.

Опытно-статистический метод применяют для обычных деталей средней точности в условиях единичного и серийного производств. Данный метод ускоряет процесс проектирования технологического процесса обработки деталей, но он не учитывает конкретные условия обработки данных поверхностей, что приводит к завышению припусков на обработку.

Расчётно-аналитический метод определения припусков применяют в условиях крупносерийного и массового производства, а также в условиях единичного производства при обработке крупных и особенно ответственных деталей.

После определения минимальных промежуточных припусков необходимо определить предельные промежуточные (межоперационные) размеры. Промежуточными размерами называют размеры, получаемые на каждом технологическом переходе.

Указания к расчету припусков

на механическую обработку и предельных размеров

Расчетные структурные формулы для определения минимального промежуточного припуска на обработку:

– припуск на сторону при последовательной обработке противоположных или отдельно расположенных поверхностей:

;

;

– припуск на две стороны при параллельной обработке противолежащих поверхностей:

;

;

– припуск на диаметр при обработке наружных или внутренних поверхностей вращения:

,

,

где Rz i-1 - высота неровностей профиля, полученная на предшествующем переходе обработки данной поверхности. Величина Rz i-1 зависит от метода, режимов и условий выполнения предшествующей обработки.

hi-1 - состояние и глубина поверхностного слоя, полученные на предшествующем технологическом переходе. Этот слой, отличающийся от основного металла по механическим свойствам, наличию остаточных напряжений и структуре, включается в припуск не всегда.

Разные металлы в зависимости от вида и режимов обработки имеют разную величину изменённого слоя.

У заготовок, изготовленных из серого чугуна, изменённый слой представляет собой перлитную корку, которая обычно полностью удаляется в первом переходе при обработке лезвийным инструментом с целью сохранения его стойкости. Поэтому для последующих переходов обработки поверхности величина hi-1 принимается равной нулю.

Стальные поковки и штампованные заготовки имеют обезуглероженный поверхностный слой. Этот слой снижает предел выносливости металла, поэтому его следует удалить при механической обработке.

Di-1 - суммарное значение пространственных отклонений в расположении обрабатываемой поверхности относительно базовых поверхностей заготовки, оставшихся после выполнения предшествующего перехода. В минимальный припуск входят пространственные отклонения, имеющие самостоятельные значения, не связанные с допуском на выполняемый размер. Они могут быть заданы непосредственно как допустимая кривизна вала, коробление поверхностей, смещение и увод отверстия, непараллельность осей, неперпендикулярность, радиальное и торцевое биение и прочие, а также допуском на расположение поверхности или оси, координирующим размером. Причинами пространственных отклонений могут быть: пространственные погрешности изготовления литейных форм и штампов; деформации детали в процессе обработки; погрешности взаимного положения рабочих элементов станка.

В табл. 1 приводятся расчётные формулы для определения суммарного значения пространственных отклонений для различных видов заготовок при их обработке на первой операции, с учётом способов базирования заготовок, влияющих на величину пространственных отклонений.

Величина остаточных пространственных отклонений после выполняемого перехода определяется по формуле

,

,

где Dост – остаточные пространственные отклонения; ку - коэффициент уточнения; Dзаг - пространственные отклонения заготовки.

Т а б л и ц а 1

Суммарное значение пространственных отклонений

для различных видов заготовок и механической обработки

| Тип детали и схема базирования | Расчётные формулы |

| 1. Литые заготовки | |

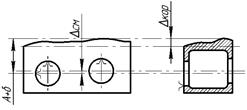

Корпусные детали,

по отверстиям с параллельными осями и перпендикулярной к ним плоскости

|

|

То же,

по плоскости, противоположной обрабатываемой

|

|

Детали – тела вращения,

в самоцентрирующих патронах по наружному диаметру с прижимом к торцевой поверхности

|

|

Продолжение табл. 1

| Тип детали и схема базирования | Расчётные формулы | |

| 2. Штампованные заготовки | ||

Стержневые детали (валы ступенчатые, рычаги др.)

с базированием по крайней ступени (поверхности)

|

| |

Стержневые детали

при обработке в центрах

|

при

при

| |

Детали типа дисков с прошиваемым центральным отверстием (шестерни, диски и др.)

с установкой по наружному диаметру и торцу

|

| |

Продолжение табл. 1

| Тип детали и схема базирования | Расчётные формулы | |

То же,

при обработке торцевых поверхностей

|

| |

| 3. Заготовки из сортового проката | ||

При консольном закреплении

в самоцентрирующих патронах

|

| |

При обработке в центрах

|  при

при

| |

Продолжение табл. 1

| Тип детали и схема базирования | Расчётные формулы | |

| 4. Сверление центровых отверстий в заготовке | ||

При установке в самоцентрирующих зажимных устройствах

| D=0,25 мм | |

При установке на призмах с односторонним прижимом

|  при a=90°

при a=90°

при a=120°

при a=120°

| |

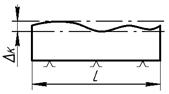

Обозначения: D- суммарное значение пространственных отклонений обрабатываемой поверхности; Dкор - величина коробления обрабатываемой поверхности; Dсм - смещение обрабатываемой поверхности относительно базовой или смещение одних участков поверхностей относительно других; Dц - погрешность зацентровки; Dк - удельная кривизна обрабатываемой поверхности; Dэксц - эксцентричность; d - допуск на диаметральный размер базовой поверхности заготовки, используемой при зацентровке.

εу - погрешность установки заготовки на выполняемом переходе. Погрешность εу в общем виде определяют как векторную сумму погрешности базирования εб, погрешности закрепления εз и погрешности приспособления εпр, т. е. εу=εб+εз+εпр.

В случае, когда можно определить направление векторов:

εу=εб+εз+εпр.

Знаки в приведенном выражении зависят от направления векторов. Когда же предвидеть направление векторов затруднительно, их суммируют по правилу квадратного корня:

.

.

Погрешность базирования имеет место при несовпадении технологической и измерительной баз и зависит также от допуска и погрешности формы базовых поверхностей.

Погрешность закрепления εз возникает в результате смещения обрабатываемых поверхностей заготовок от действия зажимной силы.

Погрешность приспособления εпр является следствием неточности изготовления станочного приспособления, погрешности установки самого приспособления на станке и износа его рабочих поверхностей. К погрешности приспособления относится и погрешность индексации - поворота зажимных устройств при обработке заготовок на многопозиционных станках. За исключением последней составляющей, элементы погрешности приспособления часто трудно выявить как самостоятельные значения, поэтому их учитывают как входящими в погрешность закрепления.

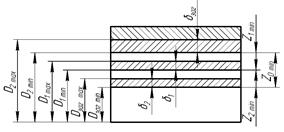

При обработке за один рабочий ход на предварительно настроенных станках происходит копирование. Оно заключается в том, что при обработке заготовки с наименьшим предельным размером ai-1 min (рис. 1) выдерживаемый размер ai min также получается наименьшим, а при обработке заготовки с наибольшим размером ai-1 max выдерживаемый размер ai max получается наибольшим.

Рис. 1. Схема для расчёта промежуточных размеров заготовок

В этих условиях:

минимальный припуск

,

,

максимальный припуск

где ai-1 max и ai-1 min - предельные размеры, полученные в партии заготовок на предшествующем технологическом переходе;

ai max и ai min - предельные размеры, полученные в партии заготовок на выполненном технологическом переходе.

Учитывая, что

,

,

.

.

получим формулу для расчета максимального припуска на обработку:

,

,

припуск на диаметр при обработке поверхностей вращения:

,

,

где di-1 и dDi-1 - допуск по размеру на предшествующем переходе; di и dDi -допуск по размеру на выполняемом переходе.

Общий припуск на обработку равен сумме промежуточных припусков по всем технологическим переходам процесса обработки от черновой заготовки до готовой детали:

.

.

Пример схемы расположения промежуточных припусков и допусков на промежуточные и исходные размеры заготовки при обработке плоской поверхности приведена на рис. 2, при обработке наружной и внутренней поверхности вращения на рис. 3 и 4. Обработку производят по маршруту черновое и чистовое фрезерование в первом случае, черновое и чистовое точение во втором, черновое и чистовое растачивание в третьем. Исходными данными при построении схемы являются размеры, заданные чертежом а2min и D2mах.

Рис. 2. Схема расположения промежуточных припусков и межоперационных размеров при обработке наружной плоской поверхности

Рис. 3. Схема расположения промежуточных припусков и межоперационных размеров при обработке наружной цилиндрической поверхности

Рис. 4. Схема расположения промежуточных припусков и межоперационных размеров при обработке внутренней поверхности

Приведенные схемы характерны при обработке на предварительно настроенных станках.

Номинальный припуск на обработку поверхностей:

наружных

,

,

;

;

внутренних

,

,

,

,

где Hi-1, НDi-1, Hi, НDi - нижние отклонения по размерам соответственно на предшествующем и выполняемом переходах;

Bi-1, BDi-1, Bi, BDi - верхние отклонения по размерам соответственно на предшествующем и выполняемом переходах.

Значения номинальных припусков необходимы для определения номинальных размеров заготовок, по которым изготовляют технологическую оснастку (штампы, пресс-формы, модели, приспособления и т. д.).

Следует помнить, что полученные в результате расчета общие припуски и размеры заготовки необходимо корректировать с учетом следующих дополнений:

для отливок назначают необходимые по технологии литья напуски, упрощающие конфигурацию заготовки и сглаживающие местные углубления, переходы и уступы, проверяют радиусы литых галтелей и линии переходов при изменении сечений отливок;

для поковок, изготовляемых ковкой и штамповкой назначают технологические напуски для крепления заготовки при термической обработке, взятии проб для физико-механических испытаний, а также для упрощения конфигурации заготовки, назначают радиусы закруглений или размеры фаски в соответствии с размерами заготовки.

Для заготовок из проката общий припуск корректируют в зависимости от выбранного по сортаменту наименьшего диаметра прутка.