18) Напряжение изгиба в опасных сечениях на переходных поверхностях зубьев шестерни и колеса

где bw – ширина венца зубчатого колеса(b2 = b3 = 36 мм);

– коэффициент, учитывающий форму зуба. При X2 = 0 и числе зубьев эквивалентного колеса Zv2 = 26 YF2 = 3,8. При X3 = 0 и числе зубьев эквивалентного колеса Zv3 = 242 YF3 = 3,6.

– коэффициент, учитывающий форму зуба. При X2 = 0 и числе зубьев эквивалентного колеса Zv2 = 26 YF2 = 3,8. При X3 = 0 и числе зубьев эквивалентного колеса Zv3 = 242 YF3 = 3,6.

– коэффициент, учитывающий влияние перекрытия зубьев. Для прямозубых передач

– коэффициент, учитывающий влияние перекрытия зубьев. Для прямозубых передач  .

.

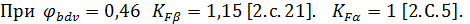

KF – коэффициент нагрузки при расчёте на изгиб.

19) Допускаемое напряжение изгиба не взывающее усталостной поломки зуба:

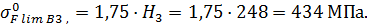

где  – базовый предел изгибной выносливости, МПа;

– базовый предел изгибной выносливости, МПа;

– минимальный коэффициент запаса прочности при изгибе;

– минимальный коэффициент запаса прочности при изгибе;

– коэффициент долговечности при изгибе;

– коэффициент долговечности при изгибе;

– коэффициент, учитывающий шероховатость переходной поверхности;

– коэффициент, учитывающий шероховатость переходной поверхности;

– коэффициент, учитывающий размеры зубчатого колеса;

– коэффициент, учитывающий размеры зубчатого колеса;

– коэффициент, учитывающий влияние двустороннего приложения нагрузки;

– коэффициент, учитывающий влияние двустороннего приложения нагрузки;

– коэффициент, учитывающий способ получения заготовки зубчатого колеса;

– коэффициент, учитывающий способ получения заготовки зубчатого колеса;

– коэффициент, учитывающий влияние шлифования переходной поверхности зубьев;

– коэффициент, учитывающий влияние шлифования переходной поверхности зубьев;

– коэффициент, учитывающий влияние деформационного упрочнения переходной поверхности.

– коэффициент, учитывающий влияние деформационного упрочнения переходной поверхности.

для стальных колёс с нешлифованной переходной поверхностью.

для стальных колёс с нешлифованной переходной поверхностью.

при постоянном режиме нагружения, так как

при постоянном режиме нагружения, так как

, если переходная поверхность не шлифуется.

, если переходная поверхность не шлифуется.

, если переходная поверхность не подвергается деформационному упрочнению.

, если переходная поверхность не подвергается деформационному упрочнению.

20) Проверка сопротивления зубьев усталости при изгибе

Сопротивление зубьев усталости при изгибе обеспечивается. Усталостной поломки зубьев в пределах расчётного срока службы не будет.

3.2 Расчет цилиндрической косозубой зубчатой передачи тихоходной ступени.

Исходные данные:

– Вращающий момент на меньшем колесе Т4 = 130,83 Н·м.

– Частота вращения меньшего колеса nII = 469,35 об/мин.

– Передаточное число зубчатой передачи U = 3,9.

– Требуемый ресурс передачи Lh = 9216ч.

– Делительный угол наклона линии зуба β = 21˚.

– Режим нагружения постоянный.

– Производство единичное.

Проектировочный расчёт из условия сопротивления контактной усталости поверхностей зубьев:

1) Задаём материал и твёрдости рабочих поверхностей зубьев.

Материал шестерни и колеса: сталь 45, термообработка“улучшение”.

Твердость шестерни H4 = 285 HB, колеса H5 = 248 HB.

2) Определяем допускаемые контактные напряжения, не вызывающие опасной контактной усталости материалов колес:

где σ H lim B – базовый предел контактной выносливости материалов зубьев, МПа;

ZN – коэффициент долговечности;

[SH] – минимальный коэффициент запаса прочности;

ZR – коэффициент, учитывающий влияния исходной шероховатости сопряжённых поверхностей зубьев;

ZV – коэффициент, учитывающий влияние окружной скорости колёс;

ZX – коэффициент, учитывающий размеры зубчатых колёс.

σ H lim b4 = 2H4 + 70= 2 · 285 + 70 = 640 МПа.

σ H lim b5 = 2H5 + 70= 2 · 248 + 70 = 566 МПа.

[SH]4,5 = 1,1 – при термообработке “улучшение”.

где NHlimB – базовое число циклов напряжений;

NHE – эквивалентное число циклов изменения контактных напряжений;

qH – показатель степени кривой усталости.

NHlimB4 = 30 · H42,4 = 30 · 2852,4 = 23,4 · 106 циклов;

NHlimB5 = 30 · H52,4 = 30 · 2482,4 = 16,7 · 106 циклов;

NHE = 60 · Lh · n · j · μH,

где j – число вхождений рассчитываемой стороны зуба в зацепление за один оборот колеса;

μH – коэффициент, учитывающий форму циклограммы нагружения. При постоянном режиме нагружения μH = 1.

NHE4 = 60 · Lh · n4 · j4 · μH = 60 · 9216 · 469,35 · 1 · 1 = 259,5 · 106 циклов;

NHE5 = 60 · Lh · n5 · j5 · μH = 60 · 9216 · 120,34· 1 · 1 = 66,5 · 106 циклов;

Так как NHE4,5 > NHlimB4,5 qH = 20

ZR · Zv · Zx = 0.9– на этапе проектного расчёта.

Расчётное допускаемое контактное напряжение для косозубых колёс:

[σН]Р = 0,45([σН]4 + [σН]5 ) = 0,45(464,25+432,21) =403,412МПа.

Так как [σН]р вышел за пределы (1..1,23) ·[σН]4, принимаем [σН]р = 432,21 МПа

3) Определяем ориентировочное значение межосевого расстояния передачи:

где Ка – вспомогательный коэффициент;

КHβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

– предварительное значение коэффициента ширины венца относительно межосевого расстояния.

– предварительное значение коэффициента ширины венца относительно межосевого расстояния.

где  – предварительное значение коэффициента ширины венца относительно диаметра.

– предварительное значение коэффициента ширины венца относительно диаметра.

При симметричном относительно опор расположении колёс и H4,5 < 350HB, задаёмся  ;

;

КHβ = 1,03

Проверяем отсутствие подрезания зубьев колёс:

где X – коэффициент смещения исходного контура.

αt – делительный угол профиля зубьев в торцевом сечении.

где α = 20 – угол профиля исходного контура

Так как Z4 и Z5 > Zmin, подрезания зубьев колёс не будет.

5) Уточнённое значение передаточного числа:

6) Делительный нормальный модуль зубьев:

7) Округляем модуль до стандартного: m = 3 мм.

8) Межосевое расстояние передачи при стандартном модуле зубьев:

9) Уточнённое значение коэффициента ширины венца:

10) Рабочая ширина венца зубчатой передачи:

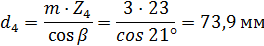

11) Геометрические и кинематические параметры колеса:

- делительные диаметры

- начальные диаметры

- диаметры впадин

- диаметры вершин

- коэффициент торцевого перекрытия:

- осевой шаг зубьев

- коэффициент осевого перекрытия:

- суммарный коэффициент перекрытия:

- основной угол наклона линии зуба:

- окружная скорость колеса на начальных цилиндрах:

12) Назначаем степень точности передачи 8, так как

V4= V5=1,81 м/с не больше 10 м/с