2.1 Определение КПД кинематической цепи в приводе и выбор

электродвигателя

hобщ = hмуфт ·h3под.кач· ηкон ·hцил кос hцепн = 0,98·  ·0,95·0,96·0,9= 0,78,

·0,95·0,96·0,9= 0,78,

где

hмуфт – КПД муфты, hмуфт=0,98;

ηпод. к – КПД подшипников качения, ηпод. к=0,99;

ηкон – КПД конической закрытой передачи,  ;

;

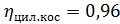

ηцил.кос – КПД цилиндрической закрытой косозубой передачи,  ;

;

hцепн – КПД открытой цепной передачи, hцепн=0,9.

Выбираем асинхронный электродвигатель закрытый обдуваемый серии АИР мощностью Nдв гост = 7,5 кВт и синхронной частотой вращения nДВ ГОСТ = 1500 об/мин. Стандартное обозначение двигателя: Двигатель АИР 132S4.

Асинхронная частота вращения вала двигателя:

nДВ = = 1455 об/мин;

Асинхронная угловая скорость вращения вала двигателя:

wДВ = nДВ / 9,55 = 1455 / 9,55 = 152,356 рад/с.

2.2 Разбивка общего передаточного отношения привода между передачами

Требуемое общее передаточное отношение передач, через которые передается поток мощности на вал 3 при включении 1 скорости:

Фактическое значение передаточного отношения:

iфакт = iб · iт ·iцеп = 24,25;

В коническо - цилиндрических редукторах

iБ » 0,8 × iт.

примем iцеп = 2, тогда: iт ·0,8 iт = 24,25/2=12,125 следовательно примем iт =3,9; iб = 0,8· iт = 0,8· 3,9 =3,1

где i2-3 - передаточное отношение быстроходной (конической прямозубой) передачи;

i4-5 - передаточное отношение цилиндрической косозубой передачи;

i6-7 - передаточное отношение цепной передачи,

Отклонение составляет 0,2% < 1%, что приемлемо.

2.3 Определение мощностей, угловых скоростей и вращающих моментов на

валах привода

Мощности на валах:

Nдв = 7046,828 Вт;

N1 = Nдв · ηмуф = 7046,828· 0,98 = 6905,892 Вт;

N2 = N1 · ηпк = 6905,892· 0,99 = 6836,833 Вт;

N3 = N2 · ηкон = 6836,833 · 0,95 = 6494,991 Вт;

N4 = N3 · ηпк = 6494,991 · 0,99 = 6430,041 Вт;

N5 = N4 · ηцил = 6430,041 · 0,96 = 6172,84 Вт;

N6 = N5 · ηпк = 6172,84· 0,99 = 6111,111 Вт;

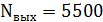

N7 = N6 · ηцеп = 6111,111· 0,9 = 5500 Вт;

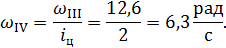

Угловые скорости вращения элементов привода:

Частоты вращения элементов привода:

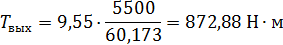

Вращающие моменты на валах:

Результаты расчетов сведём в таблицу 2.1

Таблица 2.1

| Номер вала | Мощность, Вт | Частота вращения, об/мин | Вращающий момент, Н·м |

| I вал |

|

|

|

| II вал |

|  469,35 469,35

|

|

| III вал |

|

|

|

| IV вал |

|

|

|

3 Проектировочные расчеты передач

3.1 Расчет конической зубчатой передачи быстроходной ступени

Исходные данные:

– Вращающий момент на меньшем колесе Т2 = 44,63 Н·м.

– Частота вращения меньшего колеса nI = 1455 об/мин.

– Передаточное число зубчатой передачи iб = 3,1.

– Требуемый ресурс передачи Lh = 9216 ч.

– Делительный угол наклона линии зуба β = 0˚.

– Режим нагружения постоянный.

– Производство единичное.

Проектировочный расчёт из условия сопротивления контактной усталости поверхностей зубьев:

1) Задаём материал и твёрдости рабочих поверхностей зубьев.

Материал шестерни и колеса: сталь 45, термообработка “улучшение”.

Твердость шестерни H2 = 285 HB, колеса H3 = 248 HB.

2) Определяем допускаемые контактные напряжения, не вызывающие опасной контактной усталости материалов колёс:

где σ H lim B – базовый предел контактной выносливости материалов зубьев, МПа;

ZN – коэффициент долговечности;

[SH] – минимальный коэффициент запаса прочности;

ZR – коэффициент, учитывающий влияния исходной шероховатости

сопряжённых поверхностей зубьев;

ZV – коэффициент, учитывающий влияние окружной скорости колёс;

ZX – коэффициент, учитывающий размеры зубчатых колёс.

σ H lim b2 = 2H2 + 70= 2 · 285 + 70 = 640 МПа.

σ H lim b3 = 2H3 + 70= 2 · 248 + 70 = 566 МПа.

[SH]2,3 = 1,1 – при термообработке “улучшение”.

где NHlimB – базовое число циклов напряжений;

NHE – эквивалентное число циклов изменения контактных напряжений;

qH – показатель степени кривой усталости.

NHlimB2 = 30 · H22,4 = 30 · 2852,4 = 23,4 · 106 циклов;

NHlimB3 = 30 · H32,4 = 30 · 2482,4 = 16,7 · 106 циклов;

NHE = 60 · Lh · n · j · μH,

где j – число вхождений рассчитываемой стороны зуба в зацепление за один оборот колеса;

μH – коэффициент, учитывающий форму циклограммы нагружения.

При постоянном режиме нагружения μH = 1.

NHE2 = 60 · Lh · n2 · j2 · μH = 60 · 9216 · 1455· 1 · 1 = 804,55 · 106 циклов;

NHE3 = 60 · Lh · n3 · j3 · μH = 60 · 9216 · 469,35· 1 · 1 = 259,53 · 106 циклов;

Так как NHE2,3 > NHlimB2,3. qH = 20 [2.c.7].

ZR · Zv · Zx = 0.9 [2.c.7] – на этапе проектного расчёта.

За расчётное допускаемое контактное напряжение для конических колёс примем меньшее:

.

.

3) Определяем внешнее конусное расстояние из условия сопротивления контактной усталости активных поверхностей зубьев:

где КHβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

Кbe – коэффициент ширины зубчатого венца относительно конусного расстояния.

Принимаем Кbe = 0,26.

4) Определяем числа зубьев колёс:

где

;

;

Проверяем отсутствие подрезания зубьев колёс:

условия выполняются.

5) Внешний делительный модуль зубьев:

6) Уточняем внешнее конусное расстояние:

7) Определяем рабочую ширину венца:

Округляем до целого и принимаем  ;

;

8) Cредний делительный модуль зубьев:

9) Средние делительные диаметры колёс:

;

;

10) Внешние делительные диаметры колёс:

11) Среднее конусное расстояние:

12) Коэффициент торцевого перекрытия:

где Zv2 и Zv3 число зубьев эквивалентного цилиндрического колеса:

13) окружная скорость колеса на делительном диаметре:

14) Назначаем степень точности передачи 7 ГОСТ 1758-81, так как

V =5,56 м/с не больше 10 м/с [2.c.12]