Цель работы

Изучение методов и технических средств, использующихся при проведении макро- и микроанализа металлов и сплавов, а также ознакомление с используемыми в лаборатории приборами и образцами.

Оборудование и материалы

При выполнении лабораторной работы использовались следующие приборы:

металлографический микроскоп МИМ-7, набор изломов металла, лупа с десяти кратным увеличением, набор макро и микрошлифов.

Сведения из теории

Рисунок 2.1 – Общий вид микроскопа МИМ-7

Исследовательский металлографический микроскоп МИМ-7 (см. рисунок 2.1) предназначен для наблюдения и фотографирования микроструктуры металлов в обыкновенном свете в светлом и темном поле и в поляризованном свете в светлом поле, набор объективов и окуляров металлографического микроскопа МИМ-7 обеспечивает увеличение от 60 до 1440 при визуальном наблюдении и от 70 до 1350 при фотографировании. В качестве источника света использована кинопроекционная лампа К-30 17 в, 170 вт.

Лучи от источника света 18 проходят через коллектор 17 и, отражаясь от зеркала 20, попадают на светофильтры и апертурную диафрагму 15, которая служит для ограничения световых пучков и получения высокой чёткости изображения. Затем лучи света проходят через линзу 14, фотозатвор 13, полевую диафрагму 12, преломляются призмой 11 и, отражаясь от полупрозрачной пластинки 7, направляются в объектив 8 и на микрошлиф 9, установленный на предметном столике микроскопа. Отразившись от микрошлифа 9, луч вновь проходит через объектив 8, линзу 6, попадает на отражательное зеркало 5 и затем в окуляр 4. При фотографировании зеркало 5 с тубусом выдвигается и лучи направляются непосредственно к фотоокуляру 3, проходят через него на зеркало 1, отражаясь на матовое стекло 2, где и дают изображение, которое фокусируется на фотопластинке. Металлографический микроскоп позволяет рассматривать при увеличении непрозрачные тела в отраженном свете. В этом основное отличие металлографического микроскопа от биологического, в котором рассматриваются прозрачные тела в проходящем свете.

Классификация методов изучения строения металлов

Методы изучения строения металлов классифицируют по двум основным признакам:

- степень увеличения средств наблюдения:

а ) макроанализ - изучение строения металлов не вооруженным глазом или при помощи лупы с увеличением до 50 раз;

б) микроанализ - изучение строения металла при помощи оптических микроскоп с увеличением от 50 до 2000 раз.

- способ подготовки объекта к наблюдению:

а) фрактография -изучение строения металла по излому;

б) металлография - изучение строения металлов по шлифам;

2.4.2 Макрофрактография.

При изучении строения металлов по излому не вооруженным глазом или при помощи лупы можно выявить:

− каким способом получена заготовка (литьём или обработкой давлением);

− подвергалась ли она термической или химико-термической обработке;

− под действием каких нагрузок работало изделие (статические или циклические);

− наличие в материалах дефектов, полученных в результате перегрева или горячей обработки давлением или при нарушении режима термической обработки и др. Плоская поверхность предварительно подвергается механической обработке резанием, шлифованию, полированию, а затем травлению специальными химическими реактивами. Наблюдаемое строение называется макроструктурой.

При больших нагрузках металлы разрушаются. Характер разрушения при этом может быть хрупкий, вязкий, смешанный или хрупковязкий, усталостный. Наиболее опасным является хрупкое разрушение.

Хрупкое разрушение развивается или осуществляется под действием нормальных напряжений отрывом одной части кристалла от другой. Признаком хрупкого разрушения является наличие в изломе блестящих площадок- фасеток. При этом разрушение может быть транс кристаллическим (трещина развивается через зёрна металла) и интеркристаллическим (трещина развивается по границам зёрен). Излом может быть мелкозернистым и крупнозернистым.

Вязкое разрушение развивается срезом под действием касательных напряжений. Признаком вязкого разрушения является матовая бугристая поверхность излома со следами пластической деформации.

Смешанное разрушение имеет признаки как хрупкого, так и вязкого. Наиболее часто встречается при разрушении деталей машин.

Усталостное разрушение характеризуется наличием в изломе 3-х зон: зоны зарождения трещины 1; зоны развития трещины 2; долом 3(см. рисунок 2.2).

Рисунок 2.2 – усталостный излом

Зона 1 различима только под микроскопом. Трещина зарождается у концентратора напряжений (микропора, не металлическое включение, надрез, не правильно выполненное сопряжение между поверхностями детали). Под действием циклических нагрузок в металле происходит образование линейных дефектов, которые перемещаясь концентрируются у концентратора напряжений и сливаются в микротрещину.

Зона 2 характеризуется наличием дугообразных рисок и следов притирки поверхности. Риски – это уплотнения металла, в местах промежуточного положения трещин.

Долом в зависимости от обработки металла может быть хрупкий, вязкий или смешанный. Долом- часть усталостного излома образца или изделия, возникающего в завершающей стадии разрушения из-за недостатка прочности сечения по трещине.

Характеристики основных видов изломов приведены в таблице 2.1.

Таблица 2.1 – Характеристика изломов

| № излома | Название излома | Характер разрушения | Основные признаки | Где и когда встречается |

| Фарфоровидный | Хрупкий | фасетки, мелкозернистые, интеркристаллические | в деталях машин испытавших воздействие чрезвычайных нагрузок | |

| Камневидный | Вязкий | фасетки межзеренного разрушения, на поверхности фасеток могут наблюдаться ямки, глубина и диаметр которых невелики | имеет место у перегретых материалов или (при нормальном состоянии) в стали при распространении трещины по границам зерен. | |

| Нафталинистый | Хрупкий | фасетки квазискола грубокристаллическое и чешуйчатое строение | характерен для литых и перегретых деформированных сталей | |

| Волокнистый | Вязкий | ямки, фасетки квазискола | характерен для разрушения деформированных материалов в направлении толщины листа (перпендикулярно плоскости листа) | |

| Усталостный | вязкий, хрупкий или смешанный. | Матовая поверхность, неправильно сделанные переходы между различными сечениями, раковины, трещины, инородные включения | наблюдается у деталей, работающих под действием циклических нагрузок |

Макроструктурный анализ

При макроструктурном анализе можно выявить: каким способом получена заготовка (литьём или обработкой давлением); подвергалась ли она термической или химико-термической обработке; под действием каких нагрузок работало изделие (статические или циклические); наличие в материалах дефектов, полученных в результате перегрева или горячей обработки давлением или при нарушении режима термической обработки и др.

При изучении не травленных шлифов выявляют следующие дефекты:

поры и микропоры 1; трещины и микротрещины 2; неметаллические включения 3 (см. рисунок 2.3).

1 2

Рисунок 2.3 – Нетравленый макрошлиф

После травления дефекты проявляются большей степени за счёт разрушения своих границ.

Ликвация серы в стали позволяет выявить метод Баумана (см. рисунок 2.4).

Рисунок 2.4- Ликвация серы в стали

Методика Баумана заключается в следующем, на отшлифованную поверхность шлифа в темноте валиком накатывают бромистую фотобумагу, предварительно смоченная в 5%-ном растворе серной кислоты. При этом протекают следующие реакции:

серная кислота взаимодействует с сульфидом железа:

H2SO4+FeS=H2S ↑ +FeSO4

сероводород (H2S) в дальнейшем взаимодействует с бромидом серебра:

H2S+ Ag2Br =2HBr +Ag2S

Образование Ag2S приводит к потемнению фотобумагу в местах скопления сульфидов. Это потемнение образуется после проявления и фиксирования фотобумаги специальными растворами.

2.4.4 Микроструктурныйанализ

При микроструктурном анализе можно выявить размеры зерен металла. Зерна металла, образующиеся при кристаллизации в соответствии с ГОСТ 5639-82 разделяют на размерам на 18 номеров. Номера с 3 по 0 присвоены крупным зернам, остальные более мелким. Чем больше номер зерна тем меньше его размер. При назначении номера определяется количество зерен на 1 мм2 поверхности металла (см. таблицу 2.2 размеры по ГОСТ 5639-82).

Таблица 2.2 – Размеры зерен в кристалле по ГОСТ 5639-82

| № зерен | Размеры зерен, мм2 | Количество зерен на 1 мм2 | ||||

| Наименьшее | Среднее | Наибольшее | Наименьшее | Среднее | Наибольшее | |

| -3 | 0,64 | 1,024 | 1,28 | 0,75 | 1,5 | |

| -2 | 0,32 | 0,512 | 0,64 | 1,5 | ||

| -1 | 0,16 | 0,256 | 0,32 | |||

| 0,08 | 0,128 | 0,16 | ||||

| 0,04 | 0,064 | 0,08 | ||||

| 0,02 | 0,032 | 0,04 | ||||

| 0,01 | 0,016 | 0,02 | ||||

| 0,005 | 0,008 | 0,01 | ||||

| 0,0025 | 0,004 | 0,005 | ||||

| 0,00125 | 0,002 | 0,0025 | ||||

| 0,000625 | 0,001 | 0,00125 | ||||

| 0,0003125 | 0,0005 | 0,000625 | ||||

| 0,00015625 | 0,00025 | 0,0003125 | ||||

| 0,000078125 | 0,000125 | 0,00015625 | ||||

| 0,000039062 | 0,0000625 | 0,000078125 | ||||

| 0,000019531 | 0,00003125 | 0,000039062 | ||||

| 0,000009765 | 0,00001562 | 0,000019531 | ||||

| 0,000004882 | 0,00000785 | 0,000009765 |

При длительном травлении можно выявить анизотропию металлических кристаллов.

На рисунке 2.5- Анизотропия металла

1) светлое зерно;

2) серое зерно.

На рисунке 2.5 зерна 1 имеют более светлую окраску, так как их поверхность подвергнута меньшему воздействию травящего раствора, чем зерна 2 (зерна 1, возвышенности на поверхности, а зерна 2, низменности). На рисунке 2.6 - Приведены структуры различных металлических материалов.

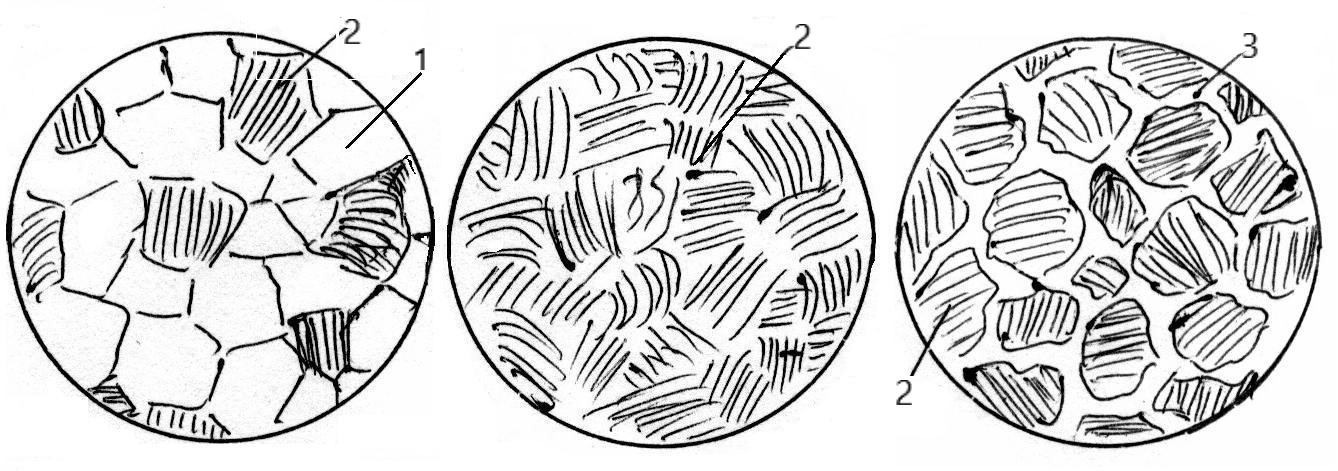

а б в

Рисунок 2.6 – Микроструктура

а) чистых металлов и сплавов твердых растворов;

б) сплавы механических смесей;

в) холодно деформированных металлов.

На рисунке 2.7- Представлена микроструктура углеродистой стали

Рисунок 2.7- Микроструктура углеродистой стали

1- феррит; 2- перлит; 3- цементит

а) доэвтектоидная сталь (от 0,02 до 0,8 % углерода);

б) эвтектоидная сталь (0,8 % углерода);

в) заэвтектоидная сталь (от о,8 до 2,14 % углерода).

2.5 Тестовыйвопрос:

Полированная поверхность сечения металла или минерала, подготовленная для визуального или микроскопического исследования – это:

а) излом;

б) зерно;

в) шлиф;

г) субзерно.

2.6Вывод

В ходе лабораторной работы мы изучили методы и технические средства, использующиеся при проведении макро- и микроанализа металлов и сплавов.Ознакомились с устройством металлографического микроскопа. Мы ознакомились с применением макро- и микрошлифов. Научились проводить макро- и микроструктурный анализ. Ознакомились с используемыми в лаборатории приборами и образцами.