СПРАВОЧНАЯ ИНФОРМАЦИЯ

для выполнения практической работы

«ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ПОВЕРХНОСТИ ДЕТАЛИ

ДО И ПОСЛЕ ВОССТАНОВЛЕНИЯ»

по дисциплине «Технология и оборудование восстановления деталей машин»

Таблица 1. Значения допусков (мкм) по СТ СЭВ 145-75 для номинальных размеров до 500 мм.

Для размеров до 1 мм квалитеты от 14 до 17 не применяются.

Интервалы Квалитет

Размеров, мм

01 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17

До 3 0,3 0,5 0,8 1,2 2 3 4 6 10 14 25 40 60 100 140 250 400 600 1000

Свыше 3 до 6 0,4 0,6 1 1,5 2,5 4 5 8 12 18 30 48 75 120 180 300 480 750 1200

Свыше 6 до 10 0,4 0,6 1 1,5 2,5 4 6 9 15 22 36 58 90 150 220 360 580 900 1500

Свыше 10 до 18 0,5 0,8 1,2 2 3 5 8 11 18 27 43 70 110 180 270 430 700 1100 1800

Свыше 18 до 30 0,6 1 1,5 2,5 4 6 9 13 21 33 52 84 130 210 330 520 840 1300 2100

Свыше 30 до 50 0,6 1 1,5 2,5 4 7 11 16 25 39 62 100 160 250 390 620 1000 1600 2500

Свыше 50 до 80 0,8 1,2 2 3 5 8 13 19 30 46 74 120 190 300 460 740 1200 1900 3000

Свыше 80 до 120 1 1,5 2,5 4 6 10 15 22 35 54 87 140 220 350 540 870 1400 2200 3500

Свыше 120 до 180 1,2 2 3,5 5 8 12 18 25 40 63 100 160 250 400 630 1000 1600 2500 4000

Свыше 180 до 250 2 3 4,5 7 10 14 20 29 46 72 115 185 290 460 720 1150 1850 2900 4600

Свыше 250 до 315 2,5 4 6 8 12 16 23 32 52 81 130 210 320 520 810 1300 2100 3200 5200

Свыше 315 до 400 3 5 7 9 13 18 25 36 57 89 140 230 360 570 890 1400 2300 3600 5700

Свыше 400 до 500 4 6 8 10 15 20 27 40 63 97 155 250 400 630 970 1550 2500 4000 6300

Таблица 2. Шероховатость поверхности и квалитеты

при различных видах обработки деталей

| Вид обработки | Rz, мкм | Квалитет |

| Резка газовая: ручная машинная | 50 – 25 50 – 12,5 | – 17 – 15 |

| Отрезка: приводной пилой резцом фрезой абразивом | 50 – 25 100 –25 50 – 25 6,3 – 3,2 | 17 – 15 17 – 14 17 – 14 15 – 12 |

| Строгание: черновое чистовое тонкое | 25 – 12,5 6,3 – 3,2 1,6 – 0,8 | 14 – 12 13 – 11; 10 10 – 8; 7 |

| Долбление: черновое чистовое | 50 – 25 12,5 – 3,2 | 15; 14 13;12 |

| Фрезерование цилиндрической фрезой: черновое чистовое тонкое | 50 – 25 6,3 – 3,2 1,6 – 0,8 | 14 – 12; 11 11; 10 9 – 8; 7 |

| Фрезерование торцевой фрезой: черновое чистовое тонкое | 12,5 – 6,3 6,3 – 3,2 1,6 – 0,8 | 14 – 12; 11 11; 10 9 – 8; 7 |

| Фрезерование концевой фрезой: черновое чистовое | 25 – 6,3 6,3 – 1,6 | 14 – 12 |

| Обтачивание при продольной подаче: обдирочное получистовое чистовое тонкое (алмазное) | 100 – 25 12,5 – 6,3 3,2 – 1,6 0,80 – 0,40 | 17 – 15 14 – 12 9 – 7 |

| Обтачивание при поперечной подаче: обдирочное получистовое чистовое тонкое | 100 – 25 12,5 – 6,3 3,2 1,6 – 0,80 | 16 – 17 15 – 14 13 – 11 11 – 8 |

| Сверление до 15 мм: без кондуктора по кондуктору | 12,5 – 6,3 12,5 – 6,3 | 14 – 12 14 – 12 |

| Сверление св. 15 мм: без кондуктора по кондуктору | 25 – 12,5 25 – 12,5 | 14 – 12 |

| Зенкерование: черновое чистовое | 25 – 12,5 6,3 – 3,2 | 15 – 12 11 – 10 |

| Растачивание: черновое получистовое чистовое тонкое (алмазное) | 100 – 50 25 – 12,5 3,2 – 1,6 0,80 – 0,40 | 17 – 15 14 – 12 9 – 8 |

| Развертывание: получистовое чистовое тонкое | 12,5 – 6,3 3,2 – 1,6 0,80 – 0,40 | 10 – 9; 8 7 – 8 7 – 6 |

| Протягивание: получистовое чистовое отделочное | 6,3 3,2 – 0,80 0,40 – 0,20 | 9 – 8 8 – 7 |

| Зенкование под углом | 6,3 – 3,2 | — |

| Шабрение: грубое тонкое | 6,3 – 1,6 0,80 – 0,10 | 9 – 8 |

| Опиловка | 25 – 1,6 | 11 – 8 |

| Зачистка шлифовальной лентой (после резца и фрезы) | 1,6 – 0,20 | 11 – 8 |

| Шлифование круглое: получистовое чистовое тонкое | 6,3 – 3,2 1,6 – 0,80 0,40 – 0,20 | 11 – 8 8 – 6 |

| Шлифование плоское: получистовое чистовое тонкое | 6,3 – 3,2 1,6 – 0,80 0,40 – 0,20 (0,050) | 11 – 8 8 – 6 7 – 6 |

| Прошивка: чистовая тонкая | 1,6 – 0,40 1,6 (0,050) | 9 – 7 7 – 6 |

| Калибрование отверстий шариком или оправкой: после сверления после растачивания после развертывания | 1,6 – 0,40 1,6 – 0,40 1,6 – 0,050 | 9 – 8 |

| Обкатывание и раскатывание роликами или шариками при исходном значении Ra=12;5,..., 3,2 мкм | 1,6 – 0,40 | 9 – 6 |

| Наклепывание шариками при исходном значении Rz=3,2…0,8 мкм | 0,80 – 0,20 | — |

| Наплавка: ручная дуговая под слоем флюса в среде углекислого газа вибродуговая | 630 – 800 800 – 1000 800 – 1000 | 15 – 16 16 – 17 16 – 17 |

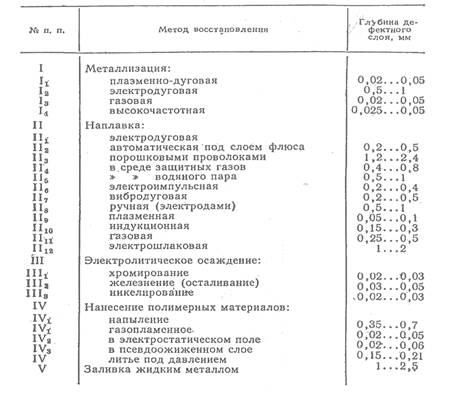

Таблица 3. Величина дефектного слоя при нанесении металл различными способами в процессе восстановления деталей [1, с.256]

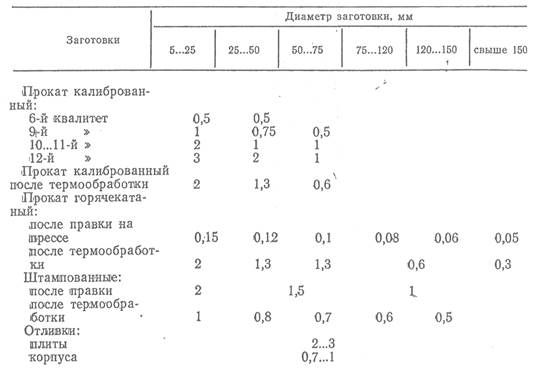

Таблица 4. Удельная кривизна ∆к (мкм) на 1 мм длины заготовки [3, с.102]

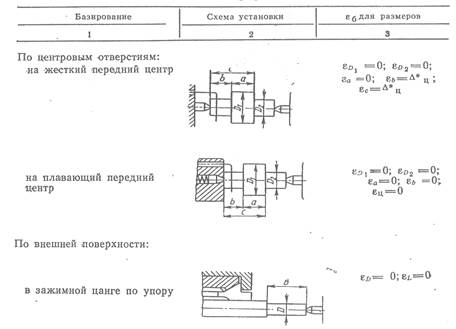

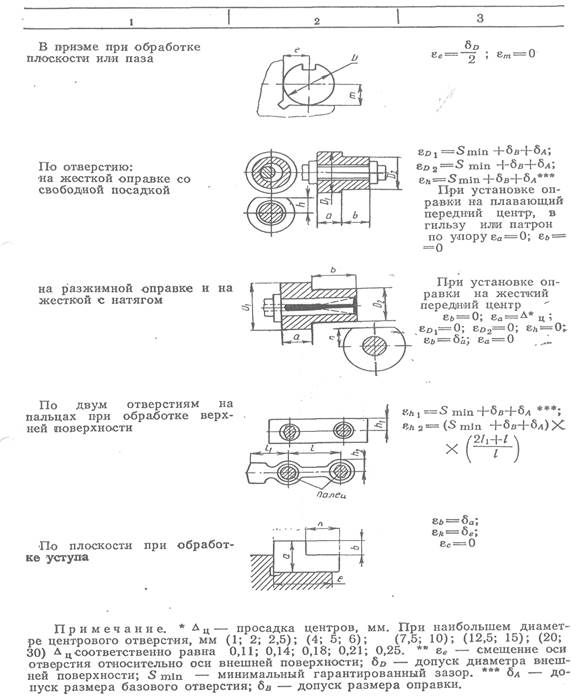

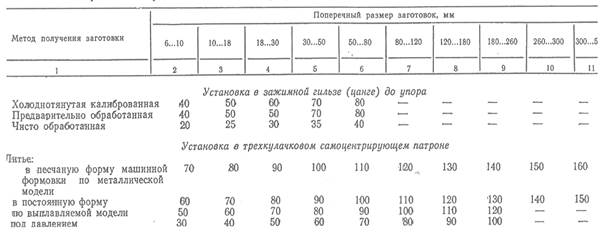

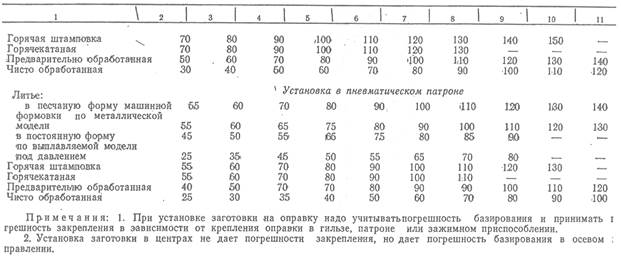

Таблица 5. Погрешности базирования заготовок при обработке в приспособлениях [3, с.106]

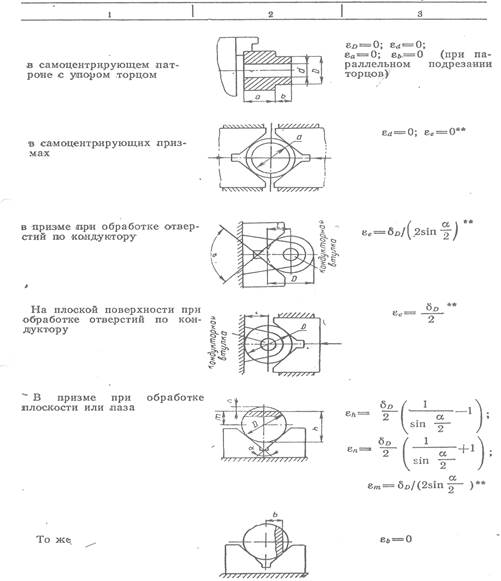

Продолжение таблицы 5

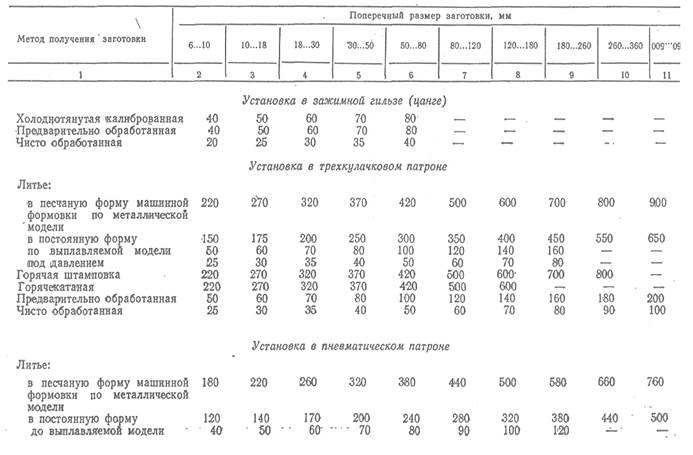

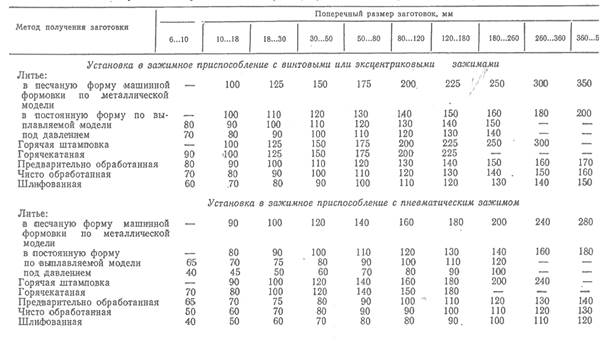

Таблица 6. Погрешности закрепления заготовок εз при установке в радиальном направлении для обработки в станках, мкм [3, с.110]

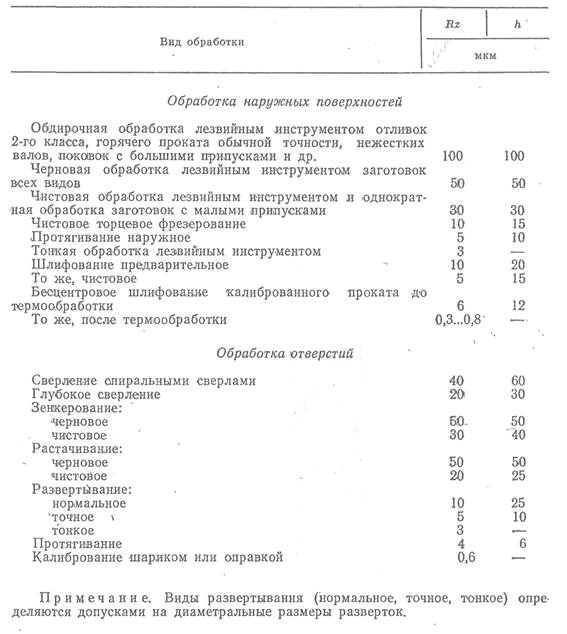

Таблица 7. Параметры шероховатости и глубины поврежденного слоя, достигаемые после механической обработки [3, с.99]

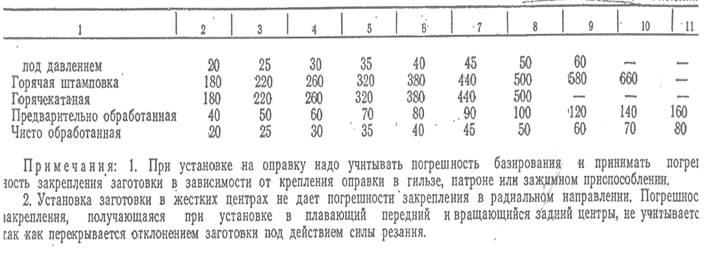

Таблица 8. Погрешности закрепления заготовок εз при установке в радиальном направлении для обработки в станках, мкм [3, с.110]

Продолжение таблицы 8

Таблица 9. Погрешности закрепления заготовок εз на опорные штифты приспособлений, мкм [3, с.111]

Исходные данные для выполнения работы

| № варианта | Поверхность (форма и размеры) | Длина восстанавливаемого элемента, мм | Величина износа, мм | Способ восстановления | Последующая обработка | Способ базирования |

| Пример | Вал Ø

| 0,50 | Наплавка под слоем флюса | Нормализация Точение Закалка ТВЧ Шлифование Шлифование | В центрах -«- -«- | |

Отверстие Ø

| 0,20 | Наплавка вибродуговая | Нормализация Зенкерование или растачивание Развертывание | В самоцентрирующемся патроне -»- | ||

Вал Ø

| 0,50 | Наплавка вибродуговая | Нормализация Точение Закалка ТВЧ Шлифование Шлифование | В центрах -«- -«- | ||

Вал Ø

| 0,80 | Наплавка под слоем флюса | Нормализация Точение Закалка ТВЧ Шлифование Шлифование | В центрах -«- -«- | ||

Вал Ø

| 0,20 | Наплавка вибродуговая | Нормализация Точение Закалка ТВЧ Шлифование Шлифование | В центрах -«- -«- | ||

Вал Ø

| 0,60 | Наплавка вибродуговая | Нормализация Точение Закалка ТВЧ Шлифование Шлифование | В самоцентрирующемся патроне «- -«- | ||

Вал Ø

| 0,75 | Наплавка в среде углекислого газа | Нормализация Точение Закалка ТВЧ Шлифование Шлифование | В зажимной цанге -«- -«- | ||

Вал Ø

| 0,40 | Наплавка ручная дуговая | Нормализация Точение Закалка ТВЧ Шлифование Шлифование | В центрах -«- -«- | ||

Отверстие Ø

| 0,30 | Наплавка вибродуговая | Нормализация Зенкерование или растачивание Развертывание | В самоцентрирующемся патроне -»- |

Пример

Определить размеры поверхности Ø  вилки скользящей до и после восстановления. Способ восстановления – автоматическая наплавка под слоем флюса.

вилки скользящей до и после восстановления. Способ восстановления – автоматическая наплавка под слоем флюса.

Последующая обработка: точение, термическая обработка (ТВЧ), черновое шлифование, чистовое шлифование.

Базы – центровые отверстия.

Величина износа Δ и = 0,5 мм, длина детали l д -= 80 мм.

Толщина наращиваемого h сл:

где Δ и – величина износа детали; Т – допуск размера поверхности, подготовленной к восстановлению (подготовка поверхности – точение с точностью IT11), Σ z i – минимальные припуски на последующую обработку, мм.

Из табл. 1 Ø50, квалитет IT11 Т = 0,16 мм.

Из табл. 1 Ø50, квалитет IT11 Т = 0,16 мм.

Далее

Σ z i = z т + z шл1 + z шл2 ,

где z т – припуск на сторону на операции точения, мм; z шл1 – припуск на сторону на операции чернового шлифования; z шл2 – припуск на сторону на операции чистового шлифования.

Значение z i определяют по формуле

где Rz i-1– высота микронеровностей поверхности профиля, полученная на предыдущем переходе, мм; h i-1– толщина дефектного поверхностного слоя, полученного на предыдущем переходе, мм; ρ i-1 – суммарные пространственные отклонения расположения поверхности, полученные на предыдущем переходе, мм; для механической обработки принято ρ i= 0,05· ρ i-1 (ρ i– суммарные пространственные отклонения расположения поверхности, получаемые на текущем переходе); ε i– погрешность установки заготовки на выполненом переходе, мм.

Расчет минимальных припусков

Минимальный припуск на операции точения

где Rz напл – высота неровностей профиля поверхности после наплавки;

из табл. 2 наплавка под слоем флюса IT5–16, Rz напл = 630–800 мкм,

из табл. 2 наплавка под слоем флюса IT5–16, Rz напл = 630–800 мкм,

принимаем Rz напл = 0,8 мм.

h напл – толщина дефектного поверхностного слоя после наплавки;

из табл. 3 наплавка под слоем флюса h напл = 0,2–0,5 мм,

из табл. 3 наплавка под слоем флюса h напл = 0,2–0,5 мм,

принимаем h напл = 0,4 мм;

ρ i-1 – суммарные пространственные отклонения расположения поверхности

ρ напл= ρ к.о = Δ к· l д,

где ρ к.о – общая кривизна элемента детали, мм; Δ к – удельная кривизна детали, мкм/мм; l д– длина детали.

Из табл. 4 прокат после ТО (нормализация) Δ к = 1,3 мкм/мм удельная кривизна детали;

Из табл. 4 прокат после ТО (нормализация) Δ к = 1,3 мкм/мм удельная кривизна детали;

l д= 80 мм

ρ напл= 1,3 · 80 = 104 мкм, принимаем ρ напл = 0,15 мм.

Погрешность установки детали на выполняемом переходе

где ε б – погрешность базирования, мм; из табл. 5 базирование в центрах ε б.т = 0;

ε з– погрешность закрепления, мм;

Из табл. 6 базирование в центрах ε з.т = 0.

Из табл. 6 базирование в центрах ε з.т = 0.

Отсюда ε т = 0.

Тогда следует

z т= 1,35 мм.

Минимальный припуск на операции чернового шлифования

,

,

где Rz т – высота неровностей профиля поверхности после точения;

из табл. 7 черновая обработка лезвийным инструментом заготовок Rz т = 0,05 мм.

из табл. 7 черновая обработка лезвийным инструментом заготовок Rz т = 0,05 мм.

h т – толщина дефектного поверхностного слоя после точения;

из табл. 7 черновая обработка лезвийным инструментом h т = 0,05 мм;

из табл. 7 черновая обработка лезвийным инструментом h т = 0,05 мм;

– суммарные пространственные отклонения расположения поверхности после токарной и термической обработок;

– суммарные пространственные отклонения расположения поверхности после токарной и термической обработок;

ρ т – суммарные пространственные отклонения расположения поверхности после токарной обработки, мм; учитывая ρ i= 0,05· ρ i-1, получаем ρ т = 0,05· ρ напл; ρ т = 0,05·0,15 = 0,0075 мм;

ρ т.о– суммарные пространственные отклонения расположения поверхности после термической обработки, мм;

ρ т.о= Δ к· l д;

Из табл. 4

Из табл. 4

прокат после ТО (закалка) Δ к = 1,3 мкм/мм;

прокат после ТО (закалка) Δ к = 1,3 мкм/мм;

ρ т.о= 1,3 · 80 = 104 мкм, принимаем ρ т.о = 0,15 мм.

Тогда

Принимаем ρ об = 0,15 мм.

Погрешность установки детали на операции чернового шлифования

из табл. 5 базирование в центрах ε б.шл1 = 0;

из табл. 5 базирование в центрах ε б.шл1 = 0;

из табл. 6 базирование в центрах ε з.шл1 = 0.

из табл. 6 базирование в центрах ε з.шл1 = 0.

Отсюда ε шл1 = 0.

Тогда

z шл1= 0,25 мм.

Минимальный припуск на операции чистового шлифования

,

,

где Rz шл1 – высота неровностей профиля поверхности после чернового щлифования;

из табл. 7 шлифование предварительное Rz шл1 = 0,01 мм.

из табл. 7 шлифование предварительное Rz шл1 = 0,01 мм.

h т – толщина дефектного поверхностного слоя после чернового шлифования;

из табл. 7 шлифование предварительное h шл1 = 0,02 мм;

из табл. 7 шлифование предварительное h шл1 = 0,02 мм;

– суммарные пространственные отклонения расположения поверхности после токарной и термической обработок;

– суммарные пространственные отклонения расположения поверхности после токарной и термической обработок;

ρ шл1 – суммарные пространственные отклонения расположения поверхности после чернового шлифования, мм; учитывая ρ i= 0,05· ρ i-1, получаем ρ шл1 = 0,05· ρ т или ρ шл1 = 0,05·0,15 = 0,0075 мм; Принимаем ρ шл1 ≈ 0,008 мм

Погрешность установки детали на операции чистового шлифования

из табл. 5 базирование в центрах

из табл. 5 базирование в центрах  ε б.шл2 = 0;

ε б.шл2 = 0;

из табл. 6

из табл. 6

базирование в центрах

базирование в центрах  ε з.шл2 = 0.

ε з.шл2 = 0.

Отсюда ε шл2 = 0.

Тогда

z шл2= 0,04 мм.

Суммарный минимальный припуск на сторону на последующую после наплавки механическую обработку

|

Σ z i = z т + z шл1 + z шл2 = 1,35 + 0,25 + 0,04 = 1,64 мм.

Σ z i = 1,64 мм.

Минимальная толщина наплавленного слоя

h сл = Δ и+ T + Σz i = 0,5 + 0,16 + 1,64 = 2,30 мм.

Принимается h сл.пр = 2,50 мм.

Расчет номинальных размеров поверхности до и после наплавки

Номинальный размер поверхности заготовки перед восстановлением

А = А н – 2 t пн ,

где А н – номинальный размер новой детали, мм; t пн – толщина покрытия, необходимая для обеспечения нормальной работы детали, мм.

Принимаем t пн = 0,5 мм.

При А н = 50 мм получаем

А = 50 – 2·0,5 = 49 мм.

Из табл. 1 IT11 Ø50 мм Δт = 0,16 мм,

Из табл. 1 IT11 Ø50 мм Δт = 0,16 мм,

тогда имеем размер детали перед восстановлением

Номинальный размер поверхности Ø  после наплавки

после наплавки

А в = А + 2 h сл.пр = 49 + 2·2,5 = 54 мм

из табл. 2

из табл. 2

наплавка IT15;

наплавка IT15;

из табл. 1 Ø54 IT15 Δнапл = 1,2 мм.

из табл. 1 Ø54 IT15 Δнапл = 1,2 мм.

Тогда размер детали после восстановления составит

Расчет минимального размера для каждого из технологических переходов:

для чистового шлифования по формуле – А min,шл2 = А н – Δ ниж, где Δ ниж – нижний предел допуска на размер;

для остальных технологических переходов – Аmin,i = Amin,i-1 + 2· z min,i-1.

Тогда имеем:

чистовое шлифование – А min,шл2 = 50,00 – 0,050 = 49,95

черновое шлифование – А min,шл1 = 49,95 + 2·0,04 = 50,03

точение – А min,т = 50,03 + 2·0,25 = 50,53

наплавка – А min,напл = 50,53 + 2·1,35 = 53,23

Выбор величины допуска на размер для каждого из технологических переходов

Для наплавки из табл. 2

Для наплавки из табл. 2

квалитет IT15;

квалитет IT15;

из табл. 1 Ø53,23, IT15 Δнапл = 1,20 мм.

из табл. 1 Ø53,23, IT15 Δнапл = 1,20 мм.

Для точения из табл. 2 квалитет IT12;

Для точения из табл. 2 квалитет IT12;

из табл. 1 Ø50,53 IT12 Δт = 0,30 мм.

из табл. 1 Ø50,53 IT12 Δт = 0,30 мм.

Для чернового шлифования из табл. 2 квалитет IT9;

Для чернового шлифования из табл. 2 квалитет IT9;

из табл. 1 Ø50,03, IT9 Δшл1 = 0,074 мм.

из табл. 1 Ø50,03, IT9 Δшл1 = 0,074 мм.

Для чистового шлифования из табл. 2

Для чистового шлифования из табл. 2

квалитет IT7 (задан на чертеже);

квалитет IT7 (задан на чертеже);

из табл. 1 Ø50 IT7

из табл. 1 Ø50 IT7

Δшл2 = 0,025 мм.

Δшл2 = 0,025 мм.

Результаты расчета представлены в таблице.

Таблица

Технологический переход обработки

Ø

| Элементы припуска, мм | 2· z min, мм | Минимальный расчетный размер A min,i, мм | Допуск, мм | |||

| Rz | h | ρ | ε | ||||

| Наплавка | 0,8 | 0,4 | 0,15 | 2·2,5 | 53,23 | 1,20 | |

| Точение | 0,05 | 0,05 | 0,008 | 2·1,35 | 50,53 | 0,30 | |

| Термообработка | – | – | 0,15 | – | – | – | – |

| Шлифование черновое | 0,01 | 0,02 | 0,008 | 2·0,25 | 50,03 | 0,074 | |

| Шлифование чистовое | 2·0,04 | 49,95 | 0,025 |