Расчет сварных швов

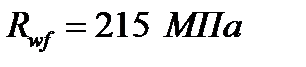

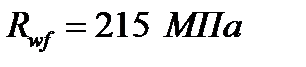

Сварка производиться полуавтоматом в среде углекислого газа. По табл.55,56 СНиП II-23-81* принимается соответственно сварочная проволока св.08Г2С и расчетное сопротивление по металлу шва  .

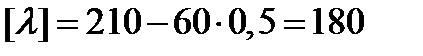

.

Наибольший катет сварного шва

Наименьший катет определяем по табл.38 СНиП II-23-81* и равен 5мм.

По таблице 55 и 56 СНиП II – 23 – 81* принимаем сварочную проволку св. 08Г2С и  в среде углекислого газа, сварка полуавтоматическая.

в среде углекислого газа, сварка полуавтоматическая.

По таблице 34 СНиП II – 23 – 81* принимаем βf =0,9, βz =1,05.

По таблице 38 СНиП II – 23 – 81* kf,min =4мм.

Принимаем kf, = kf,min =5мм.

Rwf = 180 МПа, Rwz = 0,45 Run = 0,45·370 = 166,5 МПа; βf = 0,7,. βz = 1,0; γwf.= 1, γwz.= 1.

βf Rwf γwf γс = 0,9·2151·1 = 193,5 МПа >βz Rwz γwz γс = 1,05·166,5·1·1 = 174,83 МПа.

Расчет ведем по границе сплавления.

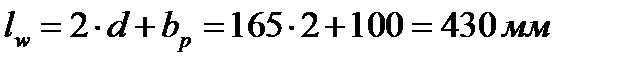

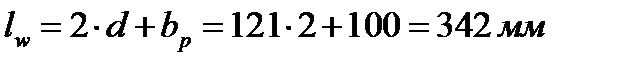

Длина сварного шва для стержня р1 равна:  .

.

Для стержня р2 равна:  .

.

Для р1:

.

.

Для р2:

Прочность сварных соединений обеспечена.

Узел 2: узел верхнего пояса

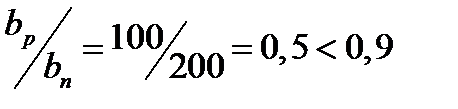

Расчет на продавливание (вырывание) производится для обоих раскосов, т.к. отношение  ,

,

Для стержней отношение  ,поэтому расчет производится по формуле

,поэтому расчет производится по формуле

как для узлов 1-го типа.

- усилие в рассматриваемом элементе решетки

- усилие в рассматриваемом элементе решетки

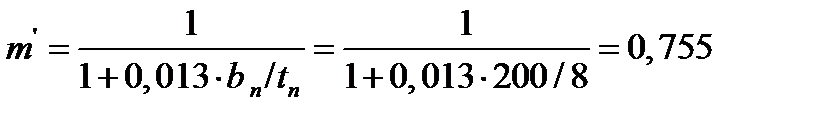

- коэффициент условной работы (

- коэффициент условной работы ( =0,9)

=0,9)

=1.2 при растяжении в примыкающем элементе

=1.2 при растяжении в примыкающем элементе

=1 при сжатии в примыкающем элементе

=1 при сжатии в примыкающем элементе

Рисунок 2.6 Узел стыковки труб по верхнему поясу

=1 при растяжении в поясе и

=1 при растяжении в поясе и  =

=  при сжатии при,

при сжатии при,

=

=  =

=

Где  - усилие в поясе со стороны растянутого раскоса;

- усилие в поясе со стороны растянутого раскоса;

- площадь пояса.

- площадь пояса.

Для данного типа узлов  ,

,

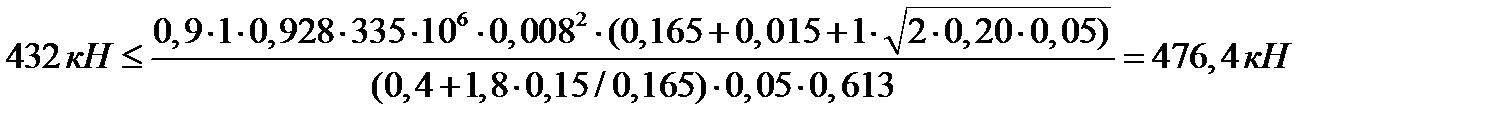

Для стержня р1

Условие на вырывание удовлетворяется.

Для стержня р2

Условие на продавливание удовлетворяется.

Проверка несущей способности вертикальной стенки пояса не производиться, т.к. для сжатого раскоса отношение  :

:

Расчет на прочность элементов решетки в зоне примыкания к поясу.

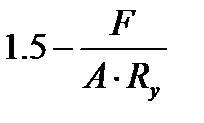

Расчет произведем по формуле  ,

,

Где  - расчетное усилие в рассматриваемом элементе решетки

- расчетное усилие в рассматриваемом элементе решетки

- площадь сечения элемента решетки (18.5 см2)

- площадь сечения элемента решетки (18.5 см2)

- коэффициент, определяемый при

- коэффициент, определяемый при  и

и  ,

,

Прочность для обоих стержней обеспечена.

Сварка производиться полуавтоматом в среде углекислого газа. По табл.55,56 СНиП II-23-81* принимается соответственно сварочная проволока св.08Г2С и расчетное сопротивление по металлу шва  .

.

Наибольший катет сварного шва

Наименьший катет определяем по табл.38 СНиП II-23-81* и равен 5мм.

По таблице 55 и 56 СНиП II – 23 – 81* принимаем сварочную проволку св. 08Г2С и  в среде углекислого газа, сварка полуавтоматическая.

в среде углекислого газа, сварка полуавтоматическая.

По таблице 34 СНиП II – 23 – 81* принимаем βf =0,9, βz =1,05.

По таблице 38 СНиП II – 23 – 81* kf,min =4мм.

Принимаем kf, = kf,min =5мм.

Rwf = 180 МПа, Rwz = 0,45 Run = 0,45·370 = 166,5 МПа; βf = 0,7,. βz = 1,0; γwf.= 1, γwz.= 1.

βf Rwf γwf γс = 0,9·2151·1 = 193,5 МПа >βz Rwz γwz γс = 1,05·166,5·1·1 = 174,83 МПа.

Расчет ведем по границе сплавления.

Длина сварного шва для стержня р1 равна:  .

.

Для стержня р2 равна:  .

.

Для р1:

.

.

Для р2:

Прочность сварных соединений обеспечена.

Узел 3: монтажный стык труб по нижнему поясу

Стык осуществляется на высокопрочных болтах диаметром 24 из стали 40х «Селект» с временным сопротивлением Rbun = 110 кН/см2. Принимаем 8 болтов.

Рисунок. 2.7. Монтажный стык труб по нижнему поясу.

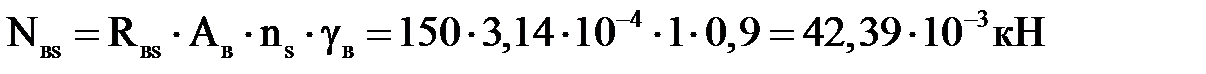

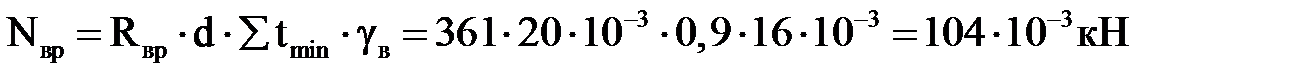

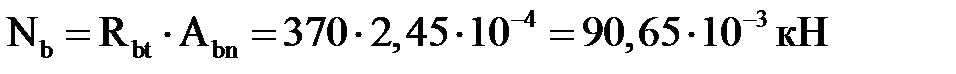

Определяем несущую способность одного болта:

кН;

кН;

Максимально возможная величина предварительного натяжения:

Необходимая величина предварительного напряжения:

Полное усилие в болте:

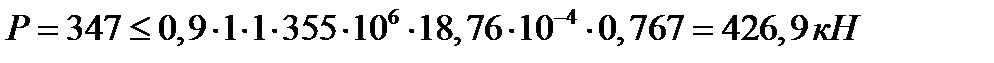

Проверка общей несущей способности фланцевого соединения:

Толщину фланца определяем на участке трапецеидальной пластинки, защемлённой по трём сторонам и находящейся под воздействием силы:

Момент в защемлении и необходимая толщина фланца:

Принимаем толщину фланца 20 мм.

Проверяем соединения на сдвиг, определяем рычажное усилие и условную поперечную силу:

Условие выполняется.

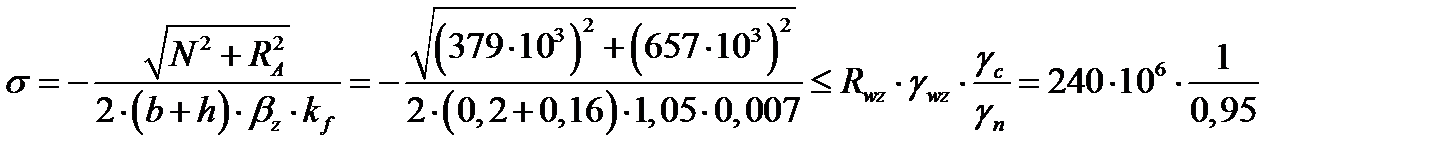

Проверим прочность сварных швов, прикрепляющих фланец к поясу:

-по металлу шва:

-по металлу границы сплавления:

Несущая способность угловых швов по периметру сечения пояса обеспечена. По конструктивным соображениям устанавливаем дополнительно рёбра жёсткости с двухсторонними швами.

Узел 4: монтажный стык труб по верхнему поясу

Рисунок. 2.9. Монтажный стык труб по верхнему поясу.

В стыке верхнего пояса действует сжимающее усилие 1332 кН.

Конструктивно принимаем стык на болтах М20 класса 5.6 (4 штуки).

Требуемая толщина фланца из условия прочности

, принимаем 32 мм.

, принимаем 32 мм.

Расчет сварных швов

Наибольший катет сварного шва

Наименьший катет определяем по табл.38[1] и равен 5мм.

Принимаем  =8 мм

=8 мм

Прочность сварных соединений обеспечена.

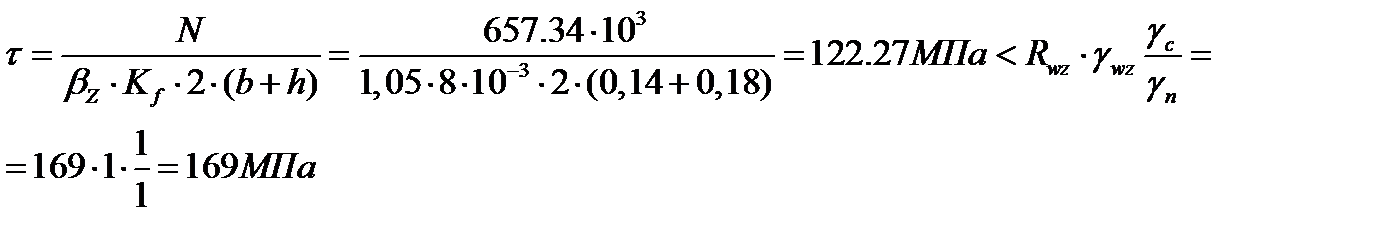

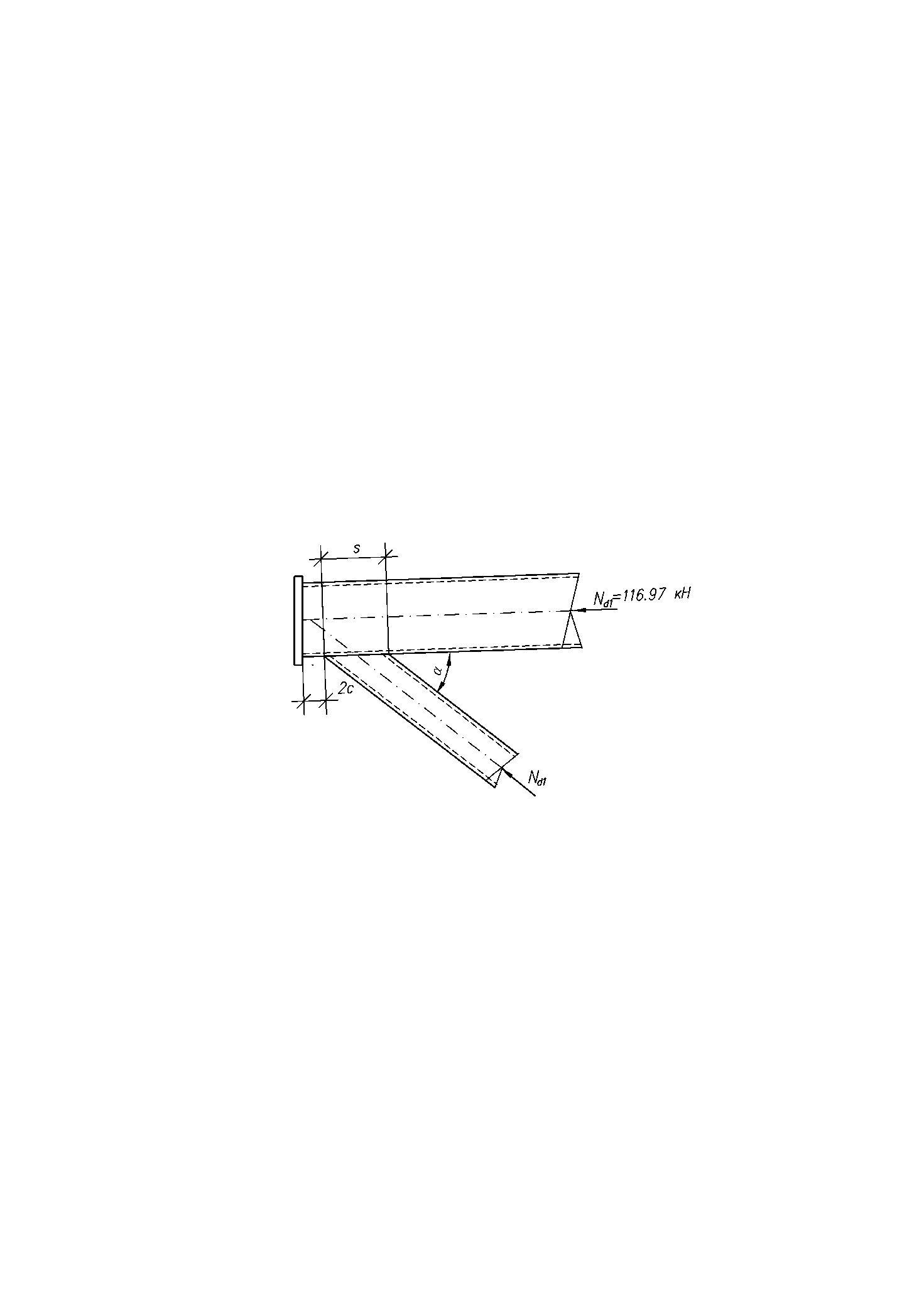

Узел 5: верхний опорный узел

Рис. 2.10 Верхний опорный узел.

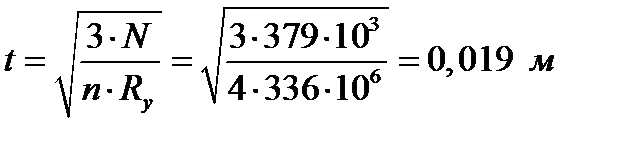

Горизонтальное усилие на этот узел равно: -379 кН. Кроме горизонтального усилия здесь будет действовать опорная реакция:

.

.

Толщину сварного шва принимаем равной толщине пояса 0,7 см. Проверяем прочность сварных швов, прикрепляющих фланец к трубе:

,

,

.

.

Прочность сварного соединения обеспечена.

Принимаем болты нормальной точности класса прочности 8.8, по табл.58 расчетное сопротивление срезу  .

.

Для фланца: нормативное сопротивление для С255 (листовой прокат)  ; расчетное сопротивление смятию элементов

; расчетное сопротивление смятию элементов  .

.

Принимаем болты d=20мм -  - по табл.62

- по табл.62

Определяем расчетные усилия, которые могут быть восприняты одним болтом из условия его:

- среза:

смятия соединяемых элементов:

где  - суммарная минимальная толщина элементов, сминаемых в одном направлении.

- суммарная минимальная толщина элементов, сминаемых в одном направлении.

- растяжения:

Определяем количество болтов:

.

.

Принимаем 4 болта.

Ширина фланца ( ) – размер в горизонтальной плоскости исходя из размещения болтов и сварных швов назначается равным:bф =370 мм.

) – размер в горизонтальной плоскости исходя из размещения болтов и сварных швов назначается равным:bф =370 мм.

Тогда толщина фланца при его работе на смятие от опорной реакции будет равна:

,

,

где  - расчетное сопротивление смятию торцевой поверхности (принимается по табл. 52*[1]).

- расчетное сопротивление смятию торцевой поверхности (принимается по табл. 52*[1]).

Тот же размер из условия работы фланца на изгиб:

,

,

Принимаем фланец толщиной 20мм.

;

;  ;

;  ;

;

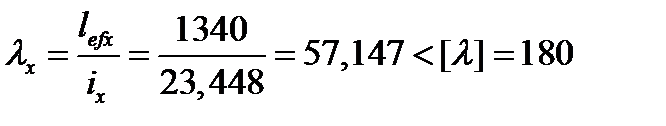

Геометрические характеристики подобранного сечения:

;

;

Выполним проверку устойчивости ветвей колонны, приняв схему расположения раскосов согласно рис..

Проверка ветви в плоскости колонны

Недонапряжение составит

Проверка ветви из плоскости колонны (рамы)

Недонапряжение составит

Определим поперечные силы, действующие на решетку колонны

фактическую Q=15,3 кН

условную

Определим геометрические характеристики всего сечения:

Гибкость стержня колонны равны

Усилия в раскосах и стойках определим по формулам

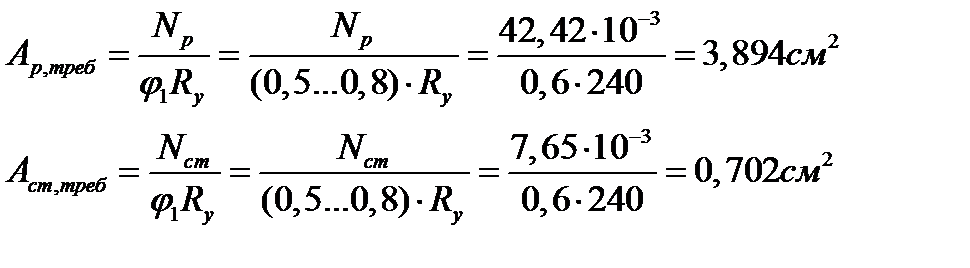

Требуемая площадь раскосов и стоек равна

где коэффициентом продольного изгиба  задаемся в пределах

задаемся в пределах  , а коэффициент условой работы принимаем равным jc=0,75 (табл.6 [1]).

, а коэффициент условой работы принимаем равным jc=0,75 (табл.6 [1]).

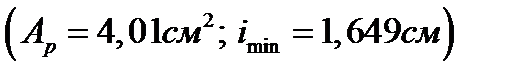

Назначаем раскосы и стойки из круглых труб 50х3,5  .

.

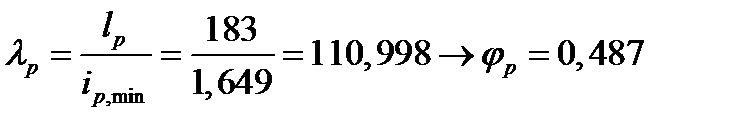

Вычислим гибкость раскосов и стоек:

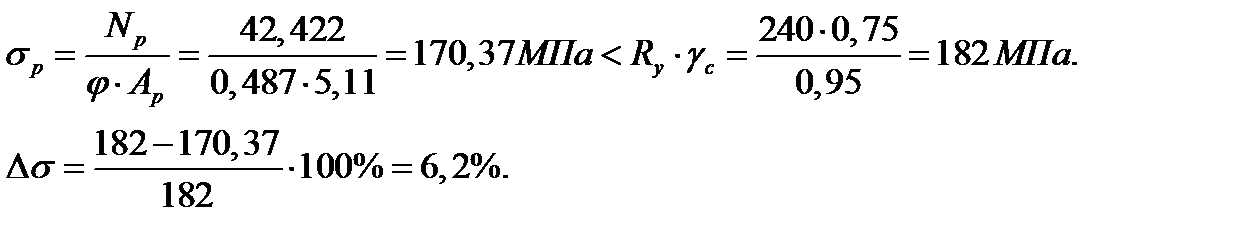

Проверим напряжения в раскосах и сойках:

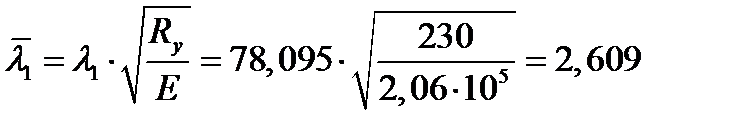

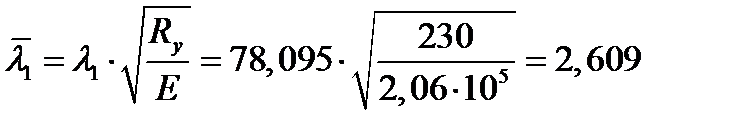

Определим приведенную гибкость стержня

Условная приведенная гибкость

Проверим устойчивость колонны как единого стержня в плоскости действия момента:

СПИСОК ИСПОЛЬЗОВАННОГО МАТЕРИАЛА

1. СНиП 2.01.07–85. Нагрузки и воздействия / Госстрой СССР. – М.: ЦИТП Госстроя СССР, 1986. – 36 с.

2. СНиП 2.01.07–85. Нагрузки и воздействия (Дополнения. Разд.10. Прогибы и перемещения) / Госстрой СССР.– М.: ЦИТП Госстроя СССР, 1989.–8 с.

3. СНиП II-23–81*. Стальные конструкции / Госстрой СССР.– М.: ЦИТП Госстроя СССР, 1981.–201 с.

4. Дикман Л. Г.Организация и планирование строительного производства: Управление строительными предприятиями с основами АСУ: Учеб. для строит. вузов и фак.– 3-е изд., перераб. и доп.– М.: Высш. шк., 1988.– 559 с.: ил.

5. СНиП 1.04.03 – 85 "Нормы продолжительности строительства и задела в строительстве предприятий, зданий и сооружений", 1987 г.

6. Сухачев И. А. Организация, планирование и управление сельскохозяйственным строительством: Учебник для вузов. – 2-е изд., перераб, и доп. – М.: Стройиздат, 1979. – 639 с., ил.

7. ТКП 45-2.04-43-2006. Строительная теплотехника. Строительные нормы и правила / Минстройархитектуры РБ, Мн., 2007.– 32 с.

8. Индексы изменения стоимости строительно-монтажных работ замарт 2012 года. Сообщение Министерства архитектуры и строительства Республики Беларусь.

9. ППБ 0.01-2014. Правила пожарной безопасности Республики Беларусь. Пост. МЧС от 14.03.2014 №3.

10. ТКП 45-1.03-161-2009. Организация строительного производства.

11. ТКП 45-1.03-40-206. Безопасность труда в строительстве. Общие требования.

12. ТКП 45-1.03-44-2006. Безопасность труда в строительстве. Строительное производство.

13. ТКП 45-1.02-157-2009. Проектная документация для строительства. Типовое проектирование. Состав и порядок разработки.

14. ТКП 45-2.02-142-2011. Здания, строительные конструкции, материалы и изделия. Правила пожарно-технической классификации.

15. ТКП 45-2.02-92-2007. Ограничение распространения пожара в зданиях и сооружениях. Объемно-планировочные и конструкционные решения. Строительные нормы проектирования.

16. ТКП 45-3.02-90-2008. Производственные здания. Строительные нормы проектирования.

17. ТКП 45-2.02-279-2013. Здания, сооружения. Эвакуация людей при пожаре.

18. ТКП 474-2013. Категорирование помещений, зданий и наружных установок по взрывопожарной и пожарной опасности, утвержденное Постановлением МЧС 29.01.2013 № 4.