Задание 1

1. Приведите краткую характеристику материалов, применяемых в доменном производстве для получения чугуна. Опишите способы их предварительной подготовки железной руды. 2. Опишите последовательность изготовления формы методом ручной формовки. 3. Опишите особенности конструирования деталей, изготовленных литьем в кокиль и под давлением.

Основным способом получения чугуна является доменный процесс, осуществляемый в специальных (доменных) печах. Доменная печь работает непрерывно до капитального ремонта в течение многих лет.

Выплавка чугуна в доменных печах характеризуется сложным комплексом трудоемких подготовительных производственных процессов.

Для производства обычного доменного чугуна используют шихту, состоящую из железных и марганцевых руд, флюсов, флюсованного агломерата, окатышей и топлива. От качества подготовки сырых материалов — дробления, сортировки, обогащения, окускования — зависит в конечном счете качество выплавленного чугуна.

Чугуном называется сплав железа с углеродом, содержащий от 2 до 6, 67% углерода. Наибольшее применение имеют чугуны с содержанием углерода от 2, 8 до 3, 5%. Получают чугун в доменных печах металлургических заводов, основным технологическим агрегатом которых является высокая шахтная печь, называемая домной.

Исходными материалами для доменного производства являются: железные и марганцевые руды (соединение железа, марганца и других элементов); топливо, флюсы.

Промышленной рудой называют горную породу, из которой при данном уровне техники целесообразно извлекать металлы или их соединения.

Лишь немногие металлы встречаются в природе в чистом виде. Большинство их добывается из руд, в состав которых входят минералы, содержащие металл или его соединения, и пустая порода, в состав которой входят различные примеси. Пустая порода состоит в основном из кремнезема 8Ю2, глинозема А12О3, извести СаО, известняка СаСО. Получение металлов из руд сводится к выделению их из этих соединений и освобождению от пустой породы.

|

|

Руды, как правило, называют по одному или нескольким металлам, которые в них содержатся, например, железные, марганцевые, хромовые, комплексные.

Железные руды содержат железо в виде соединений, к ним относятся: магнитный железняк, содержит магнитную окись железа Ре3О4 (55-60% Ре); красный железняк, содержит Ре2О3 (55-60% Ре); бурый железняк, содержит гидраты окислов железа 2Ре2Оз * ЗН2О и Ре2О3*Н2О (37-55% Ре); шпатовый железняк, содержит РеСО3 (30-40% Ре). В зависимости от содержания добываемого материала руды бывают богатые (45-50% и более Ре) и бедные, их специально обрабатывают- обогащают.

Для выплавки чугуна применяют красный, бурый, магнитный и шпатовый железняки, а также комплексные железные руды.

Красный железняк (гематит) содержит 55—70% железа в виде безводной окиси железа Fe2O3. Примесей серы и фосфора в нем мало. Пустой породой железняка обычно является кварцит. Плотность и прочность красного железняка весьма различны. Восстановимость его в доменных печах хорошая. Наиболее крупные залежи красного железняка находятся в районе Кривого Рога. Встречаются эти руды также на Урале и в Сибири.

Бурый железняк содержит 35—55% железа в виде водных окислов и чаще всего в виде лимонита. В некоторых видах бурого железняка содержится много фосфора. Пустая порода имеет песчано-глинистое происхождение. Находящаяся в буром железняке гидратная влага при высоких температурах удаляется и руда становится пористой и хорошо восстановимой.

|

|

Магнитный железняк (магнезит)— минерал черного цвета, содержащий железа 45 — 70%. Это наиболее богатая руда, с небольшим содержанием вредных примесей — серы и фосфора, обладает магнитными свойствами, плотна. Железо восстанавливается с трудом.

Комплексные железные руды, кроме железа, содержат и другие металлы, которые во время плавки переходят в чугун и легируют его, т. е. улучшают многие его свойства. К более ценным комплексным железным рудам относятся следующие:

- хромоникелевая железная руда, представляющая собой бурый железняк (35 — 40% Fe) с примесью хрома (0,8—1,6%) и никеля (0,4—0,7%);

- ванадистые титаномагнетиты руды состоят из смеси магнетита, ильменита и трехокиси ванадия и содержат 38—47% Fe, 5—15% ТiO2, 0,3 — 0,5% V. При плавке значительное количество титана переходит в состав шлака, из которого титан извлекают химическим путем.

Марганцевые руды. Железные руды обычно содержат незначительное количество марганца, поэтому при выплавке чугуна в шихту приходится добавлять марганцевую руду.

В доменном производстве применяют марганцевые руды с содержанием 25 — 40% Мn. Пустая порода этих руд обычно глинистый песок. Поэтому марганцевые руды непрочны: при добыче и перевозке образуется много мелочи и пыли. На некоторых рудниках марганцевые руды промывают водой для обогащения.

Наиболее крупные запасы марганцевых руд сосредоточены в Чиатурском (Грузия), Никопольском (Украина) и Мазульском (вблизи г.Ачинска) месторождениях.

|

|

Флюсы. Флюсом называется материал, загружаемый в плавильную печь для образования легкоплавкого соединения с пустой породой руды, концентрата, золой топлива. Это соединение называется шлаком. Обычно шлак имеет меньшую плотность, чем металл, и поэтому он всплывает на поверхность, откуда сливается. При плавке чугуна в доменных печах в качестве флюса используют известняк СаСОз, доломитизированный известняк, содержащий СаСОз и М§СО3.

Топливо. В качестве топлива в доменном процессе используется главным

образом твердое топливо каменйоугольный кокс (в мировом производстве

чугуна более 99%). Он не только источник тепла, содержащийся в нем углерод

(80-90%) является активным восстановителем в химических реакциях, протекающих при выплавке чугуна. Кокс должен быть более близким к чистому углероду, кусковатым, обладать достаточной механической прочностью и пористостью для обеспечения хорошего проникновения воздуха и газов через слой плавильных материалов. Кроме того, кокс должен содержать минимальное количество вредных примесей, особенно серы и фосфора. При доменной плавке часть кокса заменяют природным газом, мазутом или пылевидным топливом.

Под готовка руд к плавке

Для поддержания устойчивого режима работы доменной печи, повышения ее производительности железные руды подвергают предварительной обработке. К подготовительным операциям в основном относятся: дробление и сортировка по крупности; обогащение; окускование.

Дробление и сортировка руды по крупности производится с целью получения кусков руды определенной величины, обеспечивающей оптимальную площадь соприкосновения поверхности руды с газами. Куски руды дробят и сортируют на специальных агрегатах- дробилках и классификаторах.

Обогащение- удаление из руды части пустой породы. После обогащения руду подразделяют на концентрат (более 60% Ре) и хвосты- отходы с небольшим содержанием металла. Способы обогащения руд основаны на использовании различных физических свойств минералов, входящих в состав руды: плотностей ее составляющих, магнитной восприимчивости, физико-химических свойств поверхностей минералов. Наиболее распространенными способами обогащения являются: промывка руды, гравитация, магнитная сепарация, окускование, агломерация, окатывание.

Ручная формовка является старейшим способом производства отливок. Она широко применяется в условиях мелкосерийного или индивидуального производства, при создании уникальных отливок. Использование для форм современных материалов позволяет получать высококачественные отливки практически любой степени сложности. Необходимо учитывать, что создание модели и подготовка к ручной формовке – дорогостоящая операция. В стоимости отливки при ручной формовке заметную часть составляет стоимость модели. Для сокращения расходов, улучшения качества подготовки модели в настоящее время широко применяют специализированные системы автоматизированного проектирования.

Процесс изготовления форм называется формовкой. Существует формовка ручная - в опоках, по шаблону и машинная - по моделям в опоках и безопочная для мелких отливок.

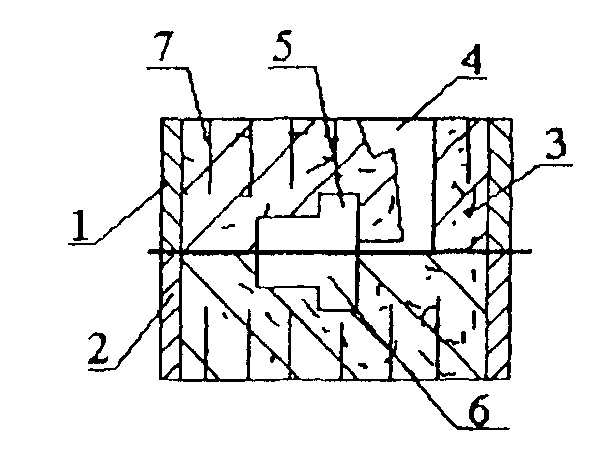

Ручная формовка в парных опоках по разъемным моделям.

В опоку 1 закладывается половина модели 5 и засыпается формовочной смесью. Затем смесь 3 вручную утрамбовывается и сверху ставится вторая половина модели 6, литниковая система 4 и вторая опока 2. Снова засыпается и утрамбовывается формовочная смесь. В форме с помощью иглы-душника накалываются вентиляционные каналы 7 для улучшения отвода газа. Затем модель и литниковая система убираются, форма собирается и заливается.

Рис. 1.Ручная формовка в парных опоках.

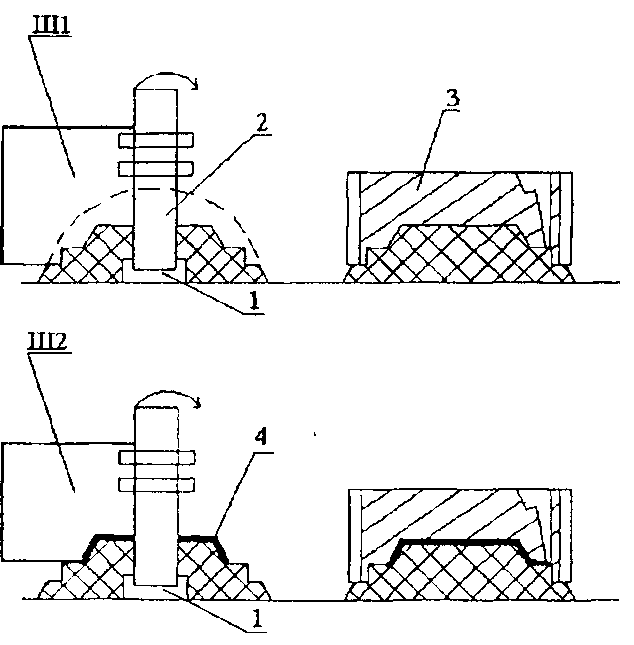

Ручная формовка шаблонами.

Стальной пруток (шпиндель) 2, устанавливается в подпятник Ш1, затем в форму засыпается и уплотняется смесь. Шаблон вращается и срезает лишний слой смеси. В результате остается контур детали, по которому изготавливается полу форма 3. Далее шпиндель устанавливается на место в подпятник и шаблоном Ш2 срезается слой смеси 4 равный толщине отливки. Потом форма собирается и заливается.

Способ применяется для изготовления отливок имеющих форму вращения.

Рис. 2. Ручная формовка шаблонами.

Изготовление отливок литьем в кокиль.

Отливки получают путем заливки расплавленного металла в металлические формы - кокиль.Виды кокилей:1) вытряхные (неразъемные) - отливки простой конфигурации;2) с вертикальным разъемом - отливки несложной конфигурации с небольшими выступамии впадинами на наружной поверхности;3) с горизонтальным разъемом - изготовление крупных, простых по конфигурации отливок. Полости в отливках оформляют песчаными, оболочковыми или металлическими стержнями (для чугунных и стальных отливок - песчаные и оболочковые стержни, для цветных сплавов - металлические). Для удаления воздуха и газов из формы по полости разъема кокиля выполняют вентиляционный канал. Заданный тепловой режим обеспечивает система подогрева и охлаждения. Перед работой рабочую поверхность кокиля и металлические стержни очищают от остатков теплозащитного покрытия, затем на рабочую поверхность наносят теплозащитное покрытие, которое предохраняет стенки от воздействия высоких температур, улучшает заполняемость кокиля, обеспечивает извлечение отливки. Теплозащитное покрытие выполняют из огнеупорных материалов. Его наносят, как правило, пульверизатором на предварительно нагретый (40-180 градусов) кокиль; толщина слоя 0,3-0,8 мм. Заключительной операцией подготовки кокиля является его нагрев до температуры 180-480 градусов в зависимости от сплава и толщины стенок. Сборка кокиля сводится к установке металлических или песчаных стержней в определенной последовательности, соединении половин кокиля и их скреплении.После заливки металла, отливки охлаждают до температуры 0,6-0,8 от температуры солидуса сплава. Разновидностью кокильного литья является литье в облицовочный кокиль. Кокиль облицовывают формовочной смесью с термореактивной связующей толщиной 3-4 мм, литье в кокиль применяют в массовом и серийном производстве для изготовления отливок с толщиной стенок 3-10 мм, и весом отливки от нескольких десятков грамм до до нескольких сотен килограмм.Преимущества способа:1) сокращается расход формовочной смеси;2) затвердевание происходит в условиях интенсивного отвода тепла;3) высокая геометрическая точность и малая шероховатость поверхности отливки;4) снижение припусков на механическую обработку;5) способ поддается полной автоматизации.Недостатки:1) сложность получения тонкостенных отливок;2) трудность изготовления отливок со сложной конфигурацией для славов, имеющих значительную усадку;3) при отливке стальных отливок стойкость кокилей резко сокращается по сравнению с отливками из цветных металлов.Изготовление отливок литьем под давлением

Литье под давлением применяют для изготовления фасонных отливок из цветных сплавов (цинковых, алюминиевых, магниевых).

Преимущества способа: большая производительность, высокий класс точности и чистоты поверхности, возможность получения сложных отливок со стенками до 0,8 мм, легкость механизации и автоматизации процесса. При литье под давлением жидкий металл заполняет полость металлической формы (прессформы) под принудительным большим давлением, которое достигает 100 МПа и более. Для литья под давлением используют специальные машины поршневого и компрессионного действия. Масса отливок от нескольких граммов до десятков килограммов. Механическая обработка отливок незначительна или вообще не нужна. Производительность машин очень высокая – до 3000 отливок в час при работе в автоматическом режиме. Машины для литья под давлением имеют холодную или горячую камеру прессования. Холодная камера применяется для литья алюминиевых, магниевых и медных сплавов, при этом в камеру заливают дозированное количество металла из отдельной печи, после чего производится прессование. Горячие камеры прессования применяют для литья цинковых сплавов. Недостатки способа: высокая стоимость прессформ и возможность образования газовых раковин.

Задание 2

Изобразите эскизы пяти профилей сортового проката. Перечислите прокатные операции технологического процесса получения сортового проката, начиная с указания исходного материала. 2. Опишите технологический процесс изготовления поковки способом ковки на паровоздушном ковочном молоте. При выполнении работы следует: 1) описать сущность процесса ковки и указать область ее применения; 2) изобразить схему пресса и описать его работу; 3) описать механизацию процесса ковки.

В машиностроении, строительстве, на транспорте широко применяется металлический прокат: листы, полосы, ленты, рельсы, балки и т. д. Его получают в результате обжатия слитка металла в горячем или холодном состоянии между вращающимися валками прокатного стана. Таким образом обрабатывают сталь, цветные металлы и их сплавы.

Профиль проката (форма его поперечного сечения) зависит от формы валков. На рисунках показаны основные профили продукции прокатного производства, называемой сортовым прокатом.

Сортовой прокат — один из видов полуфабрикатов.Так называют продукт труда, предназначенный для дальнейшей обработки и получения готовых изделий.

Различают следующие профили сортового проката: простые (круг, квадрат, шестиугольник, полоса, лист); фасонные (рельс, балка, швеллер, тавр и др.); специальные (колеса, арматурная сталь и др.).

Рис.3. Профили сортового проката

Технологический процесс прокатки

Исходным продуктом для прокатки могут служить квадратные, прямоугольные или многогранные слитки, прессованные плиты или кованые заготовки.

Процесс прокатки осуществляется как в холодном, так и горячем состоянии. Начинается в горячем состоянии и проводится до определённой толщины заготовки. Тонкостенные изделия в окончательной форме получают, как правило, в холодном виде (с уменьшением сечения увеличивается теплоотдача, поэтому горячая обработка затруднена).

Основными технологическими операциями прокатного производства являются подготовка исходного металла, нагрев, прокатка и отделка проката.

Подготовка исходных металлов включает удаление различных поверхностных дефектов (трещин, царапин, закатов), что увеличивает выход готового проката.

Нагрев слитков и заготовок обеспечивает высокую пластичность, высокое качество готового проката и получение требуемой структуры. Необходимо строгое соблюдение режимов нагрева.

Основное требование при нагреве: равномерный прогрев слитка или заготовки по сечению и длине до соответствующей температуры за минимальное время с наименьшей потерей металла в окалину и экономным расходом топлива.

Температуры начала и конца горячей деформации определяются в зависимости от температур плавления и рекристаллизации. Прокатка большинства марок углеродистой стали начинается при температуре 1200…1150 С, а заканчивается при температуре 950…900  С.

С.

Существенное значение имеет режим охлаждения. Быстрое и неравномерное охлаждение приводит к образованию трещин и короблению.

При прокатке контролируется температура начала и конца процесса, режим обжатия, настройка валков в результате наблюдения за размерами и формой проката. Для контроля состояния поверхности проката регулярно отбирают пробы.

Отделка проката включает резку на мерные длины, правку, удаление поверхностных дефектов и т.п. Готовый прокат подвергают конечному контролю.

Процесс прокатки осуществляют на специальных прокатных станах.

Прокатный стан – комплекс машин для деформирования металла во вращающихся валках и выполнения вспомогательных операций (транспортирование, нагрев, термическая обработка, контроль и т.д.).

Оборудование для деформирования металла называется основным и располагается на главной линии прокатного стана (линии рабочих клетей).

По назначению прокатные станы подразделяют на станы для производства полупродукта и станы для выпуска готового проката.

Нагрев металла осуществляют в пламенных и электрических печах. По распределению температуры печи могут быть камерные и методические. В камерных печах периодического нагрева температура одинакова по всему рабочему пространству. В методических печах температура рабочего пространства постоянно повышается от места загрузки заготовок до места их выгрузки. Металл нагревается постепенно, методически. Печи характеризуются высокой производительностью. Применяются в прокатных и кузнечно-штамповочных цехах для нагрева слитков из цветных металлов. Крупные слитки перед прокаткой нагревают в нагревательных колодцах – разновидности камерных, пламенных печей.

Правка проката изделия, полученные прокаткой, часто требуют правки. Иногда правку выполняют в горячем состоянии, например, при производстве толстых листов. Но обычно в холодном состоянии, так как последующее охлаждение после горячей правки может вызвать дополнительное изменение формы.

Процесс правки заключается в однократном или многократном пластическом изгибе искривленных участков полосы, каждый раз в обратном направлении.

Правку можно выполнять и растяжением полосы, если напряжения растяжения будут превышать предел текучести материала.

Роликоправильные машины с параллельно расположенными роликами предназначены для правки листа и сортового проката.

Процесс правки заключается в прохождении полосы между двумя рядами последовательно расположенных роликов, установленных в шахматном порядке таким образом, что при движении полосы, ее искривление устраняется. Диаметр роликов – 25…370 мм, шаг – 30…400 мм, количество роликов: для тонких листов – 19…29, для толстых – 7…9.

Растяжные правильные машины используют для правки тонких листов (менее 0,3 мм), трудно поддающихся правке на роликоправильных машинах.

Разрезка и заготовительная обработка проката Производится на заготовительных участках механических цехов различными способами, отличающимися производительностью, точностью заготовки, стойкостью инструмента и др.

Разрезка пилами применяется для относительно крупных заготовок, в основном из цветных металлов. Заготовка характеризуется высокой точностью по длине, хорошим качеством среза, перпендикулярностью торца к оси. Основными недостатками являются низкая производительность и значительные потери металла на рез.

Применяются пилы зубчатые и гладкие (трения).

Разрезка на эксцентриковых пресс-ножницах применяется для стального проката круглого или квадратного сечения до 300 мм. Является наиболее производительным и дешевым процессом разделки проката на заготовки. Основными недостатками являются косой рез и смятие концов заготовки.

Заготовки из высокоуглеродистых и легированных сталей целесообразно подогреть до 450…650  С.

С.

Применяют ножи с плоской режущей кромкой и с ручьями.

Разрезка на токарных полуавтоматах отрезными резцами.

Электроискровая и анодно-механическая резка обеспечивает максимальную точность размеров. Применяется для особо прочных металлов.

Разрезка на прессах-хладоломах применяется для заготовок крупного сечения. На заготовке предварительно делается надрез пилой или газовым резаком.

Газопламенная разрезка смесью ацитилена и кислорода.

Плазменно-дуговая разрезка применяется для высоколегированных тугоплавких сталей и сплавов. Вдоль электрической дуги по каналу плазмотрона пропускается газ (аргон), который сжимает дугу и выходит из сопла в виде плазмы с температурой 10000…30000 С.

Сущность процесса ковки.

Ковкой называют процесс горячей обработки металлов давлением, при котором путем многократного действия универсального подкладного инструмента или бойков металл заготовки пластически деформируется, постепенно приобретая заданные форму, размеры и свойства.

В процессе ковки предварительно нагретая заготовка укладывается на нижний боек молота или пресса, а верхним бойком наносятся удары либо по самой заготовке, либо по подкладному инструменту. При этом металл свободно течет в стороны, не ограниченные рабочими поверхностями инструмента,

Область применения.

Ковкой получают фасонные заготовки для последующей механической обработки. Эти заготовки называют коваными поковками или просто поковками.

Процесс ковки является малопроизводительным, так как требует многократных перемещений заготовки между бойками. При ковке небольших по массе поковок эти перемещения осуществляются вручную, а тяжелые заготовки перемещаются различными средствами механизации. Поковки, полученные ковкой, имеют большие припуски на механическую обработку.

На предприятиях тяжелого машиностроения ковка является одним из основных заготовительных процессов. Ковка экономически выгодна в единичном и мелкосерийном производствах для получения поковок любой массы. Для крупных деталей машин массой от 2 т. до 250 т. ковка является единственно возможным способом изготовления. Примерами тяжелых поковок могут служить валы гидрогенераторов, турбинных дисков, коленчатых валов судовых двигателей, валков прокатных станов, роторы мощных гидротурбин, валы корабельных двигателей и т. п.

Поковки меньшей массы от 0,5 кг до десятков и сотен килограммов, можно изготовлять и ковкой, и штамповкой. Хотя штамповка имеет ряд преимуществ перед ковкой, однако в единичном и мелкосерийном производстве ковка обычно экономически более целесообразна. Объясняется это тем, что при ковке используют универсальный (годный для изготовления различных поковок) инструмент, а изготовление специального инструмента (штампа) при небольшой партии одинаковых поковок экономически невыгодно.

Ковочные молоты. Молоты создают динамическое (ударное) воздействие инструмента (верхнего бойка) на заготовку. Продолжительность деформации при ковке на молотах 10-3с, а скорость деформирования — 6...6,5 м/с. Наибольшее применение получили паровоздушные и приводные молоты.

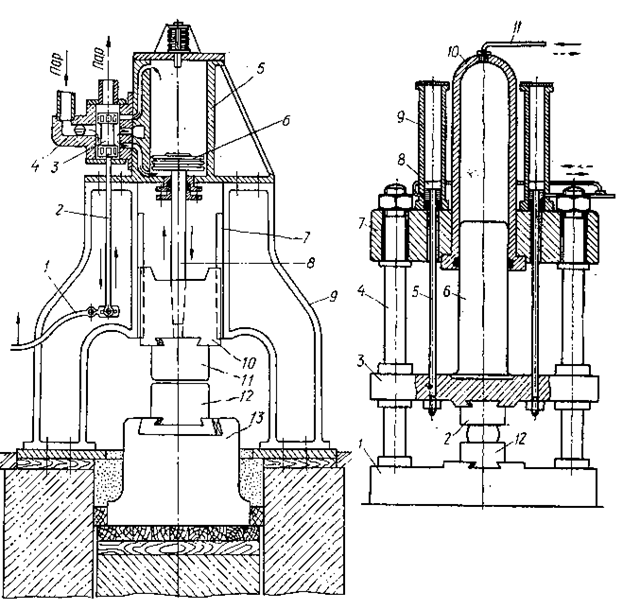

В паровоздушном молоте (рис. 4) подъем и опускание бабы 10 с закрепленным на ней верхним бойком и по направляющим 7 производится при подаче пара или сжатого воздуха давлением 0,7...0,9 МПа в рабочий цилиндр 5. Подача пара регулируется с помощью золотникового устройства 4. При перемещении золотника 3 с помощью рычага 1 и тяги 2 вверх или вниз пар поступает в верхнюю или нижнюю полость цилиндра 5 и перемещает поршень 6, соединенный штоком 8 с бабой 10. При падении бабы давление пара на верхнюю часть поршня создает дополнительное усилие. Нижний боек 12 неподвижно закреплен на массивной стальной фундаментной плите — шаботе 13, лежащей на дубовой подушке на отдельном фундаменте. Чем больше масса шабота, тем большая часть кинетической энергии падающих частей превращается в энергию деформации заготовки. Обычно она в 15 раз больше массы падающих частей.

Установка станины 9 и шабота 13 на отдельных фундаментах обеспечивает свободный доступ к бойкам, оберегает конструкцию молота от сотрясений, но не гарантирует параллельности бойков. Паровоздушные молоты строят с массой падающих частей 1...8 т.

Из приводных молотов наибольшее применение получили пневматические. В них подъем и опускание поршня, шток которого одновременно является бабой молота и к которому крепится верхний боек, совершается с помощью сжатого воздуха давлением 0,2... 0,3 МПа. Сжатый воздух поступает в рабочий цилиндр от поршневого компрессора, приводимого в движение кривошипно-шатунным механизмом от отдельного электродвигателя. Рабочий и компрессионный цилиндры расположены на одной станине. Пневматические молоты имеют массу падающих частей 50...1000 кг и применяются для ковки мелких поковок (до 20 кг).

Рис. 4. Паровоздушный ковочный молот.

Механизация и автоматизация ковки

Механизация и автоматизация малопроизводительного процесса свободной ковки имеет большое значение.

При ковке широко применяют механизмы и устройства, снижающие трудоемкость вспомогательных операций: мостовые краны, ковочные поворотные краны, лебедки, подвесные клещи, электротележки с поворотными столами, электрические кантователи, посадочные машины, манипуляторы и др..

Посадочные машины относят к специальным манипуляторам, управляемым оператором. Применяют их в комплексах «нагревательная печь – ковочная машина» для загрузки и разгрузки заготовок, а также для транспортирования и установки их в рабочую зону оборудования.

Несмотря на нестабильность процессов ковки, в производстве используют и промышленные роботы. Более того, в производстве создаются роботизированные технологические комплексы (РТК) для ковки. РТК называется совокупность единицы технологического оборудования, промышленного робота (ПР) и средств оснащения, автономно функционирующая и осуществляющая многократные циклы. В РТК промышленный робот может быть использован в качестве технологического оборудования. При ковке в состав РТК может входить быстроходный гидравлический пресс (усилие до 50МН) и ПР (типа МКП-25), оснащенный автоматизированной системой числового программного управления (ЧПУ), которая обеспечивает чередование во времени автоматического режима управления с ручным. Система ЧПУ – четырех координатная, она управляет подъемом руки, перемещением руки параллельно рельсам, ротацией клещей и движением бойка пресса.

Задание 3

Опишите сущность процесса автоматической сварки под слоем флюса. Укажите методы контроля качества сварного шва.

В строительстве и промышленности сейчас часто используют сварку под флюсом, чтобы соединять металлические детали. Распространенность подобного метода сваривания обусловлена его многочисленными достоинствами.

Сущность процесса

При подобном методе соединения изделий электрическая дуга прогорает под гранулированным материалом, который называется сварным флюсом. Под тепловым воздействием дуги плавится проволока электрода и металлическая поверхность детали, часть флюса. В сварной области создается полость, которая заполнена металлическими и флюсовыми парами, газами. Полость газа ограничивается сверху оболочкой расплавившегося флюса.

Плавленый флюс при окружении полости газа обеспечивает защиту электрической дуги и детали в сварочной области от негативного влияния окружающей среды. Кроме того, деталь металлургически обрабатывается в сварной ванне. По мере удаления дуги расплавившийся флюс, вступивший в реакцию с металлом, твердеет, формируя на шве корку шлака. По окончании флюсовой сварки и остывания металла корка шлака отсоединяется от шовного соединения. Неизрасходованный флюс особым пневматическим прибором собирается в специальный аппарат, применяется для последующих свариваний.