Когда речь заходит о выполнении электродугового сваривания на промышленном предприятии, то, прежде чем приступать к работе, рабочий закрепляет соединяемые изделия на особом сборочном стенде либо посредством специальных инструментов. Благодаря этому возможно предотвратить перемещения обрабатываемых деталей при осуществлении ручной сварки.

При прокладывании труб обычно применяют мобильные сварные головки. Для изготовления листовых конструкций используют или стационарные аппараты, или универсальные мобильные (например, сварной трактор). Трактор для сваривания под флюсовым слоем представляет собой тележку-самоход с электрическим мотором, на которой монтирована автоматическая сварная головка. Подобный аппарат способен передвигаться продольно соединяемым изделиям по рельсам.

Еще на производстве часто применяются мобильные либо стационарные сварные колонны. Они, в сочетании с опорами на роликах либо вращателями, позволяют сваривать продольные, а также кольцевые швы.

Используемые материалы

От правильности выбора проволоки электрода зависит качество сваривания. Химический состав проволоки определяет шовные характеристики. Желательно использовать проволоку из стали, соответствующую ГОСТ 2246-70. Она производится из легированной, высоколегированной, малоуглеродистой стали. Размеры готовой проволоки соответствуют стандарту (диаметр составляет 0,3-12 миллиметров).

Поставляется проволока обычно в восьмидесятиметровых бухтах. Иногда, с разрешения покупателя, используются кассеты, катушки. Перед применением проволоки, которая определенный период хранилась в складском помещении, эксперты рекомендуют очищать ее, обрабатывать бензином/керосином. Это дает возможность устранить с нее ржавчину и грязь.

|

|

Для соединения деталей из алюминия используется проволока, соответствующая ГОСТ 7871-75. Нередко используют проволоку, покрытую медью. Ее не нужно предварительно обрабатывать. Качество сварки, осуществляемой флюсовой проволокой без газа, прямо зависит от характеристик флюса. От состава флюса зависят показатели газовой среды, жидкого шлака. Взаимодействуя с деталью, шлак определяет структуру шовного металла. От его структуры зависит устойчивость изделия к растрескиванию.

Флюс используется для того, чтобы:

легировать шовный металл;

изолировать сварную ванну от внешних воздействий;

создавать шовную поверхность;

стабилизировать дуговой разряд.

Технология сварки

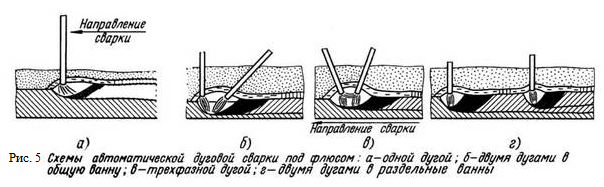

Технология автоматической сварки под флюсом различается с обычной сваркой тем, что электрическая дуга при ее осуществлении прогорает под особым веществом (флюсом). При зажигании дуги изделие и электрод подвергаются плавлению вместе с флюсом.

Как автоматическая дуговая сварка под флюсом, так и механизированная располагают следующими особенностями:

Сварочный процесс возможно выполнять с применением токов большой величины. Обычно сила электрического тока при осуществлении подобной процедуры составляет 1000 – 2000 ампер. Иногда ее значение может равняться 4000 ампер. Обыкновенное дуговое сваривание проводится при силе тока, не превышающей 600 ампер. Последующее повышение данного показателя является причиной того, что металл разбрызгивается, становится невозможно создать сварное соединение. Однако чем больше сила тока, тем быстрее проходит сваривание и тем качественнее и надежнее шов.

|

|

Автоматическая сварка под слоем флюса предполагает формирование закрытой электрической дуги, расплавляющей металлическое изделие достаточно глубоко. Благодаря этому кромки обрабатываемого изделия возможно не подготавливать перед началом сварочного процесса.

Ввиду того что при флюсовом сваривании используется сильный ток, процедура проходит достаточно быстро. Если провести сравнение скорости флюсового сваривания со скоростью обычной сварки, становится ясно, что первый показатель превышает второй в десять раз.

Пузырь газа, формируемый при проведении флюсового сварного процесса, не дает разбрызгиваться металлу, из которого изготовлена обрабатываемая рабочим деталь. Благодаря этому возможно создавать высококачественные сварные соединения. Кроме того, сильно уменьшаются потери металла электрода, составляющие 2% от веса расплавившегося материала (максимальное значение). Благодаря этому обеспечивается экономия электрода, электроэнергии.

Режимы сварки под флюсом выбираются при учете:

Режимы сварки под флюсом выбираются при учете:

размера применяемой проволоки электрода;

вида электрического тока, его полярности;

скорости выполнения сварочного процесса;

напряжения, формирующего сварную дугу.

Дополнительными показателями, которые влияют на выбор сварочного режима, считаются:

величина частичек, состав и плотность применяемого флюса;

значение вылета проволоки электрода;

взаимное расположение электродного элемента и обрабатываемого изделия.