Содержание

1. Введение

2. Точение

3. Выбор параметров режима резания

4. Сила резания

5. Основное время

3. Сверление

4. Фрезерование

5. Шлифование

6. Вывод

7. Список литературы

Введение

Параметры режима резания - скорость резания V, подача S и глубина резания t в одинаковой степени влияют на объем металла, срезаемого в единицу времени (Q = VSt). Однако они по-разному влияют на стойкость режущего инструмента

,

,

где

СТ, n, yT, xT - эмпирический коэффициент и показатели степени. При этом

n > yT > xT

Таким образом, наибольшее влияние на стойкость и износ инструмента оказывает скорость резания и наименьшее - глубина резания, поэтому скорость рассчитывается после назначения глубины резания и подачи.

резание металл фрезерование шлифование

Точение

На токарно-винторезном станке модели 16К20 обрабатываются шейки вала диаметром

до

до

на длине

на длине  . Длина вала

. Длина вала

. Способ крепления трех кулачковый патрон с поджатием торца центром.

. Способ крепления трех кулачковый патрон с поджатием торца центром.

Сталь 40 ХГТ

.

.

Шероховатость

.

.

Точность

.

.

Паспортные данные токарно-винторезного станка 16К20.

Высота центров,  215

215

Расстояние между центрами,  до 2000

до 2000

Мощность двигателя,  11

11

КПД станка  .

.

Частота вращения шпинделя, об/мин: 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600.

Продольные подачи, мм/об: 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,36; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8.

Поперечные подачи, мм/об: 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4.

Максимальная осевая сила резания, допускаемая механизмом подачи.

.

.

. При назначении элементов режимов резания учитываем характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

Элементы режима резания обычно устанавливают в следующем порядке:

а) глубина резания;

б) подача;

в) скорость резания;

г) стойкость;

д) сила резания.

. Выбор режущего инструмента

Для обтачивания шеек вала из стали 40ХГТ принимаем токарный проходной резец прямой правый с пластиной из твердого сплава Т15К6, (толщина пластинки твёрдого сплава

; сечение державки

; сечение державки

,

,

[4, стр.45]; вылет резца

[4, стр.45]; вылет резца

[4, стр.45]).

[4, стр.45]).

Форма передней поверхности радиусная с фаской; геометрические параметры режущей части резца:

.

.

Выбор параметров режима резания

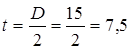

Глубина резания.

Подача, допустимая прочностью державки резца, рассчитывается по формуле

где  - поправочный коэффициент

- поправочный коэффициент

- поправочные коэффициенты учитывающие влияние соответственно механических свойств обрабатываемого материала, главного угла в плане, переднего угла, радиуса при вершине угла, угла наклона главной режущей кромки [6, стр.430, табл.9, 10,23].

- поправочные коэффициенты учитывающие влияние соответственно механических свойств обрабатываемого материала, главного угла в плане, переднего угла, радиуса при вершине угла, угла наклона главной режущей кромки [6, стр.430, табл.9, 10,23].

,

,  ,

,  ,

,

- допустимое напряжение на изгиб материала державки резца, МПа [3, стр.86];

- допустимое напряжение на изгиб материала державки резца, МПа [3, стр.86];

,

,  ,

,  - эмпирические коэффициенты и показатели степеней в

- эмпирические коэффициенты и показатели степеней в

формуле  [6, стр.273];

[6, стр.273];

Подача, допускаемая жесткостью державки определяется, по формуле

- допускаемая величина прогиба резца, для чистовой обработки

- допускаемая величина прогиба резца, для чистовой обработки

;

;

Е - модуль упругости материала державки;

Подача, допустимая твердостью твердосплавной пластины.

При черновой обработке резцами, оснащенными пластинками из твердого сплава, подача часто ограничивается прочностью этой пластинки:

.

.

Подача, допустимая прочностью механизма подач станка, рассчитывается по формуле:

мм/об, (9)

мм/об, (9)

где  - максимально-допустимое усилие подачи по паспорту станка, Н.

- максимально-допустимое усилие подачи по паспорту станка, Н.

.

.

Подача, допустимая заданной шероховатостью обработанной поверхности, определяется по формуле:

мм/об (12)

мм/об (12)

где  - высота микронеровностей, мкм;

- высота микронеровностей, мкм;

- радиус при вершине резца в плане, мм;

- радиус при вершине резца в плане, мм;

,

,  ,

,  ,

,  ,

,  - эмпирические коэффициент и показатели степеней (табл. 5).

- эмпирические коэффициент и показатели степеней (табл. 5).

Подача, допустимая заданной точностью обработки, вычисляется из выражения:

где

- жесткость станка (D

- жесткость станка (D  - максимальный диаметр обрабатываемой детали по паспорту станка);

- максимальный диаметр обрабатываемой детали по паспорту станка);

- жесткость детали;

- жесткость детали;

- диаметр детали, м;

- диаметр детали, м;

- коэффициент, определяющий жесткость закрепления детали (консольно в патроне с поджимом задним центром - А = 110);

- коэффициент, определяющий жесткость закрепления детали (консольно в патроне с поджимом задним центром - А = 110);

- длина детали, м;

- длина детали, м;

- жесткость резца;

- жесткость резца;

- величина поля допуска выполняемого размера, мм;

- величина поля допуска выполняемого размера, мм;

- коэффициент, определяющий допустимую долю погрешности обработки (

- коэффициент, определяющий допустимую долю погрешности обработки ( );

);

Подача не должна превышать ни одну из рассчитанных выше подач. Она подбирается из ряда подач, имеющихся на выбранном станке.

В соответствии с паспортными данными станка принимаем

.

.

Стойкость инструмента:

.

.

Скорость резания, допускаемая материалом резца

где  ;

;  ;

;  ;

;  . [6. стр.269, табл.17].

. [6. стр.269, табл.17].

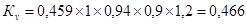

Поправочный коэффициент для обработки резцом с твердосплавной пластиной

где  ,

,  ;

;  [6. стр.262, табл.2].

[6. стр.262, табл.2].

;

;  ;

;  ;

;  [6. стр.263-271, табл.5, 6, 18],

[6. стр.263-271, табл.5, 6, 18],

Тогда  ,

,

.

.

Частота вращения, соответствующая найденной скорости резания

.

.

Корректируем частоту вращения шпинделя по паспортным данным станка

.

.

Действительная скорость резания

.

.

Элементы срезаемого слоя

;

;

.

.

Сила резания

Мощность резания.

Вычислим требуемую мощность, затрачиваемую на обработку заготовки детали по формуле:

.

.

Вычислим мощность на шпинделе  . и сопоставим с затрачиваемой мощностью на обработку заготовки,

. и сопоставим с затрачиваемой мощностью на обработку заготовки,  .

.

.

.

Следовательно, станок не лимитирует выбранного режима резания.

Основное время

где  - длина рабочего хода, мм;

- длина рабочего хода, мм;

- количество проходов.

- количество проходов.

где  - размер обрабатываемой поверхности в направлении подачи;

- размер обрабатываемой поверхности в направлении подачи;

- величина врезания;

- величина врезания;

- величина перебега.

- величина перебега.

.

.

Сверление

На вертикально-сверлильном станке 2Н135 производится сверление отверстия диаметром

и глубиной сверления

и глубиной сверления

в заготовке

в заготовке

. Способ крепления в тисах.

. Способ крепления в тисах.

Сталь 40 ХГТ

.

.

Шероховатость

.

.

Точность

.

.

Паспортные данные вертикально - сверлильного станка 2Н135

Мощность двигателя,  4

4

КПД станка  .

.

Частота вращения шпинделя, об/мин: 31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1440.

Подачи, мм/об: 0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6.

Максимальная осевая сила резания, допускаемая механизмом подачи станка

.

.

. При назначении элементов режимов резания учитываем характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

Элементы режима резания обычно устанавливают в следующем порядке:

а) глубина резания;

б) подача;

в) сила резания.

г) стойкость;

д) скорость резания;

Наиболее распространенный метод получения отверстий резанием - сверление.

Движение резания (главное движение) при сверлении - вращательное движение инструмента, движение подачи поступательное движение инструмента относительно детали. В качестве инструмента при сверлении применяются сверла. Самые распространенные из них - спиральные, предназначены для сверления и рассверливания отверстий, глубина которых не превышает 10 диаметров сверла. Градация диаметров спиральных сверел должна соответствовать: ГОСТ 885 - 77. Отличительной особенностью назначения режима резания при сверлении является то, что глубина резания  .

.

. Выбор режущего инструмента

Для сверления стали 40 ХГТ (

) выбираю сверло

) выбираю сверло

, из стали Р18, ГОСТ 10903 - 77 заточенное по методу В.И. Жирова, угол привершения сверла

, из стали Р18, ГОСТ 10903 - 77 заточенное по методу В.И. Жирова, угол привершения сверла  ; задний угол

; задний угол  ; угол наклона поперечной кромки

; угол наклона поперечной кромки  , [6. стр.146, табл.42], [6. стр.151, табл.44].

, [6. стр.146, табл.42], [6. стр.151, табл.44].

. Эскиз инструмента.

. Выбор параметров режима резания.

Глубина резания.

.

.

Выбор подачи.

Для сверления заготовки сталь 40 ХГТ (

), сверлом диаметром

), сверлом диаметром

, выбираем подачу

, выбираем подачу

[6. стр.277, табл.25]

[6. стр.277, табл.25]

При сверлении отверстия глубиной  поправочный коэффициент

поправочный коэффициент  из этого следует:

из этого следует:

.

.

По паспорту станка устанавливаем ближайшую подачу к расчетной:

.

.

Стойкость инструмента:

, [6. стр.279, табл.30].

, [6. стр.279, табл.30].

Выбор скорости и числа оборотов.

Скорость резания, м/мин, при сверлении:

Значение коэффициентов Сv и показателей степеней приведены для сверления в [6. стр.278, табл.28].

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания,

.

.

;

;  .

.

.

.

По найденной скорости резания подсчитывается необходимое число оборотов инструмента в минуту:

.

.

По теоретически найденной частоте вращения шпинделя (принимают ближайшее меньшее значение) подберем число оборотов шпинделя, существующие по паспорту станка, она составляет

.

.

Тогда фактическая скорость резания будет равна;

.

.

Параметры срезаемого слоя.

;

;

.

.

. Проверка выбранного режима по осевому усилию и мощности.

Для установленных условий сверления

,

,

и

и

, проведем следующие вычисления:

, проведем следующие вычисления:

Крутящий момент и осевую силу при сверлении рассчитаем по формулам:

где коэффициенты:

крутящий момент:  ;

;  ;

;  .

.

осевой силы:  ;

;  ;

;  [6. стр.281, табл.32].

[6. стр.281, табл.32].

[6. стр.264, табл.9].

[6. стр.264, табл.9].

Так как  меньше

меньше  , следовательно механизмы подачи станка выдержат выбранные режимы резания.

, следовательно механизмы подачи станка выдержат выбранные режимы резания.

Вычислим требуемую мощность, затрачиваемую на обработку заготовки детали по формуле:

.

.

Вычислим мощность на шпинделе  и сопоставим с затрачиваемой мощностью на обработку заготовки,

и сопоставим с затрачиваемой мощностью на обработку заготовки,  .

.

.

.

Следовательно, станок не лимитирует выбранного режима резания.

. Расчет машинного времени на обработку.

;

;

;

;

.

.

Фрезерование

При решении задачи следует проанализировать предложенные для заданных условий методы обработки и сопоставить эффективность их применения по машинному времени и качеству обработки.

Обработать заготовка: длина

, ширина

, ширина

, толщиной

, толщиной

, материал Чугун СЧ18 (НВ = 207). Требуемое значение шероховатости поверхности

, материал Чугун СЧ18 (НВ = 207). Требуемое значение шероховатости поверхности

. Припуск на обработку

. Припуск на обработку

.

.

Назначить режимы резания для обработки плоской поверхности на вертикально-фрезерном станке модели 6Р12.

Паспортные данные вертикально - фрезерного станка 6Р12:

Рабочая поверхность стола:

Ширина 320

Длина 1250  .

.

Мощность электродвигателя главного движения 7  .

.

КПД станка  .

.

Частота вращения шпинделя, мин-1: 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500.

Подачи стола (мм/мин): 19; 23,5; 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 900.

Наибольшее усилие, допускаемое механизмом продольной подачи стола,

.

.

. При назначении элементов режимов резания учитываем характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

Элементы режима резания обычно устанавливают в следующем порядке:

а) глубина резания;

б) подача;

в) скорость резания;

г) стойкость;

д) сила резания;

е) ширина фрезерования.

Фрезерованием называется процесс обработки металлов резанием при помощи многолезвийного режущего инструмента - фрезы. Фрезерование является весьма распространенным прогрессивным методом обработки плоских и фасонных поверхностей.

При фрезеровании различают подачу на один зуб  , подачу на один оборот фрезы

, подачу на один оборот фрезы  и минутную подачу

и минутную подачу  , которые находятся в следующем соотношении:

, которые находятся в следующем соотношении:

Где  - частота вращения фрезы,

- частота вращения фрезы,  ;

;

- число зубьев фрезы.

- число зубьев фрезы.

. Выбор инструмента.

Для фрезерования на вертикально-фрезерном станке заготовки из чугуна выбираем торцевую фрезу с механическим креплением пластин из твердого сплава ВК6, диаметром

, угол в плане

, угол в плане  . Принимаем

. Принимаем

;

;  , ГОСТ 22085 - 76, [6. стр.188, табл.96].

, ГОСТ 22085 - 76, [6. стр.188, табл.96].

. Режим резания.

Глубина резания.

Заданный припуск на чистовую обработку срезают за один проход, тогда

.

.

Назначение подачи.

Для получения шероховатости Rz = 40 мкм подача на оборот

, [6. стр.283, табл.33].

, [6. стр.283, табл.33].

Период стойкости фрезы.

Для фрез торцевых диаметром до 110 мм с пластинками из твердого сплава применяют период стойкости

, [6. стр.290, табл.40].

, [6. стр.290, табл.40].

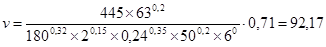

Скорость резания определяем по формуле:

Значения коэффициента  и показателей степени определяем по таблице [6. стр.288, табл.39].

и показателей степени определяем по таблице [6. стр.288, табл.39].

Для чернового и чистового фрезерования серого чугуна с применением твердосплавных пластин:

,

,  ;

;  ;

;  ;

;  ;

;  ;

;  .

.

Общий поправочный коэффициент:  .

.

Кmv находим по таблице [6. стр.261, табл.1], для обработки чугуна расчетная формула:

[6. стр.262, табл.2],

[6. стр.262, табл.2],

;

;  [6. стр.263, табл.5 и 6],

[6. стр.263, табл.5 и 6],

Скорость резания при чистовом фрезеровании равна:

Частота вращения шпинделя, соответствующая найденной скорости резания

.

.

Корректируем по паспорту станка

.

.

Перегруз не превышает значения в 5% следовательно разрешено взять данные обороты.

Действительная скорость резания

.

.

Для уточнения величин подач необходимо рассчитать движения подачи  по величине подачи на зуб и на оборот

по величине подачи на зуб и на оборот

.

.

По паспорту станка находим возможную подачу, выбираю значения,

.

.

Исходя из принятых величин уточняем значения подач на зуб и на оборот

;

;

.

.

. Параметры срезаемого слоя.

;

;

.

.

. Проверка выбранного режима резания.

Выбранный режим резания проверяем по характеристикам станка: мощности на шпинделе станка и максимально допустимому усилию, прилагаемому к механизму подачи.

Мощность, затрачиваемая на резание, должна быть меньше или равна мощности на шпинделе:  .

.

Мощность на шпинделе определится по формуле

.

.

где  - мощность электродвигателя привода главного движения резания,

- мощность электродвигателя привода главного движения резания,  .

.

Мощность резания при фрезеровании определяется по формуле

где  - главная составляющая (касательная) силы резания,

- главная составляющая (касательная) силы резания,  .

.

Крутящий момент на шпинделе станка определится по формуле:

- крутящий момент на шпинделе,

- крутящий момент на шпинделе,  .

.

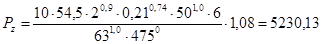

Главная составляющая силы резания  при фрезеровании определяется по формуле:

при фрезеровании определяется по формуле:

где  - коэффициент, характеризующий обрабатываемый материал и другие условия;

- коэффициент, характеризующий обрабатываемый материал и другие условия;

- коэффициент, учитывающий свойства материала обрабатываемой заготовки,

- коэффициент, учитывающий свойства материала обрабатываемой заготовки,

; [6. стр.264, табл.9],

; [6. стр.264, табл.9],

Значения коэффициента  и показателей степеней

и показателей степеней  ,

,  ,

,  ,

,  ,

,  приведены [6. стр.291, табл.41],

приведены [6. стр.291, табл.41],

;

;  ;

;  б;

б;  ;

;  ;

;  .

.

.

.

Следовательно, станок не лимитирует выбранного режима резания.

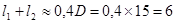

. Основное время

где

.

.

.

.

Строгальная обработка.

Паспортные данные поперечно - строгального станка 736.

Наименьший ход ползуна 95

Наибольший ход ползуна 650  .

.

Пределы рабочих скоростей3-37

Число двойных ходов ползуна - 12,5; 17,9; 25,0; 36,5; 52,5; 73,0  .

.

Пределы горизонтальной подачи - 0,33; 0,67; 1,00; 1,23; 1,67; 2,00; 2,33;

,67; 3,00; 3,30  .

.

Наибольшее усилие 1700  .

.

Мощность 2,8  .

.

. Выбор инструмента.

Для обработки плоскости из серого чугуна марки СЧ18 твердостью НВ=207 принимаем строгальный проходной прямой с пластиной из твердого сплава ВК6.

Параметры срезаемого слоя.

. Глубину резания принимаем равной

. Согласно требованиям шероховатости и величине припуска подачу выбираем

. Согласно требованиям шероховатости и величине припуска подачу выбираем

;

;

.

.

В соответствии с паспортом станка принимаем ближайшую из имеющих на станке скоростей резания

.

.

Длина хода  определяется по формуле

определяется по формуле

,

,

где  - длина строгания;

- длина строгания;

- величина перебега резца.

- величина перебега резца.

.

.

Находим число двойных ходов стола в минуту по формуле;

.

.

По паспорту станка принимаем ближайшее из имеющихся на станке чисел двойных ходов

.

.

При получистовом строгании

и

и

надобность в проверке соответствия станка на мощность отпадает.

надобность в проверке соответствия станка на мощность отпадает.

. Определяем машинное время.

.

.

.

.

В результате расчёта выбираю обработку фрезерованием, так как время на обработку значительно меньше.

Шлифование

На круглошлифовальном станке мод.3М131 шлифуется участок вала

и длиной

и длиной

. Припуск на обработку

. Припуск на обработку

, длина вала

, длина вала

. Способ крепления заготовки - в центрах.

. Способ крепления заготовки - в центрах.

Сталь 40 Х - закаленная 45…47 HRC.

Шероховатость

.

.

Круглошлифовальный станок 3М131

Наибольший диаметр шлифуемой заготовки 280  .

.

Наибольшая дли<