Лекция №5

Тема: «Методы и способы поиска дефекта СЭО»

Методы поиска дефектов

Устранение неисправностей, возникающих в процессе эксплуатации, как правило, связано с простоями судовых технических средств и вынужденным переходом к дистанционному или ручному управлению.

Большая часть времени, затрачиваемого обслуживающим персоналом на восстановление отказавшего СЭО и ЭСА, расходуется на поиск дефектов, поэтому важно выбрать такие методы и программы поиска дефекта, при которых обеспечиваются минимальные затраты и снижается физическая и умственная нагрузка обслуживающего персонала.

Программа поиска дефекта (последовательность выполнения проверок из заданного множества) зависит от принятого метода. На практике применяются формальные методы поиска дефекта (последовательных поэлементных проверок, последовательных групповых проверок, комбинационный), а также логический, при котором не задаются жесткие программы поиска дефекта.

Метод последовательных поэлементных проверок. Поиск дефекта осуществляют проверкой функциональных элементов системы по одному по определенной программе. При обнаружении дефектного элемента его заменяют или восстанавливают, а затем проверяют работоспособность всей системы. Если система по-прежнему неработоспособна, ведут поиск следующего дефектного элемента, причем с той проверки, при которой был обнаружен первый дефектный элемент. После устранения второго дефекта вновь проверяют работоспособность системы и т. д.

Программу поиска дефекта можно оптимизировать для минимизации среднего времени поиска, исходя из известных значений среднего времени проверки элементов t1, t2,..., ti…,tnи вероятности отказов системы за счет отказа любого из nэлементов: Q1, Q2,…,Qi,…,Qn. O значениях Qtпозволяют судить данные об относительных вероятностях отказов  элементов ЭСА, где mc и mэ- число отказов системы общее и из-за отказа данного элемента соответственно. Элементы различных типов имеют следующие значения относительной вероятности отказов, %: переключатель, реле4...12; резисторы непроволочные 13...23; конденсаторы 3...7; электродвигатели, сельсины2...10; трансформаторы, дроссели катушки 2...7; полупроводниковые приборы 5.

элементов ЭСА, где mc и mэ- число отказов системы общее и из-за отказа данного элемента соответственно. Элементы различных типов имеют следующие значения относительной вероятности отказов, %: переключатель, реле4...12; резисторы непроволочные 13...23; конденсаторы 3...7; электродвигатели, сельсины2...10; трансформаторы, дроссели катушки 2...7; полупроводниковые приборы 5.

|

|

Затраты времени на проверку элемента системы складываются из двух составляющих: трудоемкость вспомогательных работ (например, доступ к элементу или его контрольным точкам) и трудоемкость основных работ (собственно проверка элемента). Значение первой составляющей зависит от конструкции системы, второй -от конструкции системы, наличия контрольно-измерительной аппаратуры и качества технической документации. Основные элементарные проверки и операции имеют следующую трудоемкость, чел.-ч:

При оптимизации программы возможны следующие случаи:

Внешний осмотр……………………………….. до 0,50

Вскрытие блоков…………………………………... 0,15…0,25

Измерение встроенным прибором………………...0,008

Измерение внешним прибором……………………0,010

Измерение ампервольтомметром………………….0,017

Прозвонка проводников……………………………0,010

Проверка предохранителя………………………….0,010

Постановка предохранителя……………………….0,010

Проверка электрического параметра………………0,10

Повторная проверка электрического параметра…..0,05

|

|

Прослеживание связи между элементами…………0,008

Отключение обмотки………………………………..0,015

Замена отказавшего элемента……………………….0,10

Восстановление поврежденных проводников……...0,02

1)  В качестве критерия оптимизации программы поиска

В качестве критерия оптимизации программы поиска

дефекта берут отношение  и очередность проверок элементов устанавливают из условия вероятность-время по убыванию отношения

и очередность проверок элементов устанавливают из условия вероятность-время по убыванию отношения  , где номера элементов соответствуют порядковому номеру очередности проверки;

, где номера элементов соответствуют порядковому номеру очередности проверки;

2)  При этом оптимальная программа последовательности проверок элементов системы из условия максимальная вероятность по убыванию вероятности отказа элемента в системе выглядит следующим образом;

При этом оптимальная программа последовательности проверок элементов системы из условия максимальная вероятность по убыванию вероятности отказа элемента в системе выглядит следующим образом;

3)  Оптимальную программу проверок выбирают из условия минимальное время по убыванию времени проверки элемента

Оптимальную программу проверок выбирают из условия минимальное время по убыванию времени проверки элемента  ;

;

4)  Поиск дефекта ведется по принципу случайные пробы в случайной последовательности проверок элементов.

Поиск дефекта ведется по принципу случайные пробы в случайной последовательности проверок элементов.

Программу поиска дефекта можно оптимизировать из условия минимума средних затрат на поиск дефекта с учетом стоимости проверки каждого элемента С1, С2,….Сn. В этом случае последовательность проверок для поиска дефекта устанавливают по уменьшению отношения

При учете стоимости формируется более рациональная программа последовательных поэлементных проверок, так как стоимость проверки кроме времени поиска дефекта учитывает также стоимость применяемых технических средств, квалификацию специалистов и др.

Достоинством метода последовательных поэлементных проверок является его применимость при любых функциональных схемах систем, а недостатком- относительно большое число проверок и при оптимальных программах поиска дефекта, так как при поиске отказавшего элемента последовательно проверяются все предшествующие ему в программе элементы в отдельности.

|

|

Метод последовательных групповых проверок. В СЭО и ЭСА, как правило, имеется возможность одной проверкой определять наличие дефекта в группе элементов. Тогда для поиска дефекта применяется метод последовательных групповых проверок, при котором электрическая система (объект) разделяется на отдельные группы элементов (блоки, узлы и т. д.), обычно исходя из конструктивных особенностей системы. Поиск дефекта начинается с определения группы элементов, в которой имеется дефект, а затем последовательным делением этой группы на подгруппы выявляется дефектный элемент.

Когда вероятности безотказной работы всех элементов электрической системы одинаковы следует, что одинаковая информация о состоянии двух групп элементов системы может быть получена при одинаковом количестве элементов в группах

(4.24)

(4.24)

Способ (4.24) называется способом средней точки и заключается в том, что электрическую систему разделяют на две равные группы элементов и в средней точке производят проверку, но которой определяют группу, содержащую дефектный элемент. Затем группу с дефектным элементом разделяют на две равные части и т. д. до определения дефектного элемента. При этом способе оптимальная программа реализуется, если элементы системы равнонадежны и среднее время проверок групп элементов примерно одинаково. В других случаях способ минимизирует число проверок для отыскания дефектного элемента.

Среднее число проверок  , которое требуется для выявления одного дефекта, рассчитывают по формуле

, которое требуется для выявления одного дефекта, рассчитывают по формуле

(4.25)

(4.25)

где  -общее число проверок, которое нужно выполнить для выявления всех

-общее число проверок, которое нужно выполнить для выявления всех  дефектов в системе.

дефектов в системе.

Теоретически минимальное среднее число проверок  для ЭС с равновероятностными дефектами элементов определяется величиной

для ЭС с равновероятностными дефектами элементов определяется величиной

Согласно этой формуле минимальное число проверок связано с количеством дефектов в системе следующим образом:

Kд ………2-4 4-8 8-16 16-32 32-64

…….1-2 2-3 3-4 4-5 5-6

…….1-2 2-3 3-4 4-5 5-6

Если время проверки элементов системы разное, то электрическая система последовательно разделяется на две части элементов с примерно одинаковым временем проверок. Такой способ разделения элементов на группы называется способом половинного времени.

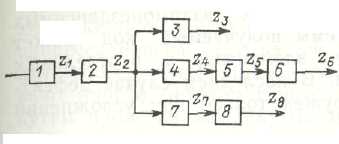

Пример. Составить программу поиска дефекта для электрической системы из восьми функциональных элементов, функционально-структурная модель которой показана на рис. 4.16. Время проверки и вероятность безотказной работы для всех элементов одинаковы.

Рис. 4.16. Схема функционально-структурной модели электрической системы

Рис. 4.17. Программа поиска дефекта

При заданных условиях следует воспользоваться методом последовательных групповых проверок и способом средней точки [см. (4.24)]. Программа поиска дефекта представлена графом на рис. 4.17. Ребра графа в виде сплошных линий указывают очередную проверку при положительном результате предыдущей проверки, в виде штриховых линий- при отрицательном результате.

При составлении программы предполагается, что в системе есть один отказавший элемент. Первая проверка Z8 дает информацию о наличии дефекта в группе элементов 1,2,7,8 или 3,4,5,6; при Z8=1 (работоспособны элементы 1;2,7,8) проверяется Z5(информация о состоянии элементов 4,5); при z5=l проверяется Z6 (информация об элементе 6); при г6=1 дефект в элементе 3 и т. д.

Среднее число проверок [см. (4.25)] определяется по рис. 4.17, из которого видно, что дефект любого элемента выявляется за три проверки:

Сравнив

Сравнив  с теоретически минимальным числом проверок

с теоретически минимальным числом проверок  , можно сказать, что разработанная программа оптимальна.

, можно сказать, что разработанная программа оптимальна.

Комбинационный метод. Поиск дефекта проводят измерением определенной совокупности параметров и на основе их анализа дают заключение о дефектном элементе. Выбор минимальной совокупности контролируемых параметров рассмотрен выше (см. п. 4.5). Программа поиска дефекта не оптимизируется. Последовательность проверок значения не имеет, поскольку для поиска дефекта контролируют (в любом порядке) полную совокупность определяющих параметров, устанавливают параметры, находящиеся вне допустимых пределов, и по кодовому числу (двузначный код состояния) определяют дефектный элемент.

Комбинационный метод эффективен при поиске дефекта (или одновременно нескольких дефектов) в электрических системах, в которых тесно взаимосвязаны отдельные элементы.

Минимизированную совокупность диагностических параметров выявляют при рассмотрении одиночных дефектов. В определенных пределах данная совокупность может быть использована и при возникновении кратных (одновременных) дефектов. При кратных дефектах в системе двоичные коды соответствующих строк таблицы функций неисправности логически поразрядно умножаются. Получаемый при этом код для одновременно отказавших двух взаимозависимых функциональных элементов системы будет совпадать с кодом одного из этих элементов.

После устранения дефекта в этом элементе обнаруживается второй дефектный элемент.

Для одновременно отказавших двух взаимонезависимых функциональных элементов системы получаемый код может совпадать с кодом одного из этих элементов, а в отдельных случаях может быть ошибочным. В последнем случае дефектный элемент может быть обнаружен только при усложнении структуры дешифратора.

Если в системе имеются обратные связи, то при поиске дефекта комбинационным методом цели обратных связей либо разрывают посредством специальных коммутационных устройств, либо объединяют элементы с обратной связью в один элемент. В последнем случае дефекты отдельных объединенных элементов не различаются, т.е. глубина поиска дефекта в системе снижается.

В сложных электрических системах для поиска дефекта оптимальная программа поиска может быть реализована путем комплексного использования рассмотренных методов. Комбинационный метод используют для поиска неисправного функционального блока; метод групповых проверок -для поиска неисправного узла, каскада; метод поэлементных проверок -для поиска неисправных элементов (деталей в узлах, каскадах).

При большом числе элементов в электрической системе синтез оптимальной программы является достаточно сложным процессом, поэтому, если требования к быстродействию поиска дефекта не очень жесткие, используют квазиоптимальную программу, обеспечивающую среднее время поиска дефекта, незначительно отличающееся от минимального.

Рассмотренные выше так называемые формальные методы поиска дефекта позволяют разрабатывать оптимальные и квазиоптимальные программы поиска, для реализации которых не требуется высокая квалификация обслуживающего персонала и с помощью которых процесс поиска может быть автоматизирован. Так, автоматизация процесса поиска дефекта с использованием микропроцессорной техники в судовых системах автоматизированного управления и контроля позволяет сократить время поиска дефекта примерно в 10 раз.

Вместе с тем формальные методы имеют и недостатки, обусловленные прежде всего практической невозможностью учета множества дефектов, которые могут появиться в процессе эксплуатации СЭО и ЭСА, а следовательно, невозможностью построения диагностических моделей, в полной мере отражающих реальные дефекты. Кроме того, имеются трудности с получением исходной информации о показателях надежности элементов, и используемая среднестатистическая информация по надежности может отличаться для конкретных СЭО и ЭСА от известной ранее.

Логический метод. В практике ТО и ремонта применяют также логический метод поиска дефекта, при котором не задаются жесткие программы поиска дефекта и для оптимизации процесса поиска учитывается дополнительная информация, получаемая при выполнении проверок. Логический метод называют иногда методом гипотез, так как поиск дефекта ведется путем проверки выдвинутых при анализе проявлений дефекта гипотез о возможных причинах дефекта. В процессе проверок гипотез выдвигаются уточняющие гипотезы о причине дефекта, которые также проверяются, и так далее до обнаружения дефекта. Логический метод не исключает одновременное применение формальных методов на отдельных этапах поиска дефекта.

|

|

|

|

Поиск дефекта логическим методом требует более высокой квалификации обслуживающего персонала и затрудняет автоматизацию процесса поиска, так как при этом необходимо проводить анализ информации о признаках дефекта в целях ограничения области поиска, анализ электрических схем для выдвижения гипотез о причинах дефекта, выбирать совокупность проверок и анализировать их результаты для уточнения гипотез и заключения о причинах дефекта.

Наиболее часто логический метод поиска дефекта, в том числе и в сочетании с формальными методами, применяют при настройке судового электрооборудования и средств автоматизации, поскольку в период настройки поиск дефектов ведется, как правило, без использования автоматических устройств.

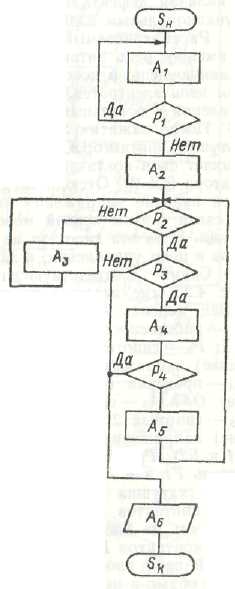

Поиск дефекта логическим методом в общем случае производится в соответствии с алгоритмом, представленным на рис.4.18, где введены следующие обозначения:Sн-начало; А1-опредление работоспособности системы; Pi- работоспособна ли система? А2- анализ имеющейся информации о дефекте; Р2— есть ли гипотеза о дефекте? А3— выбор, реализация и анализ проверок для выдвижения гипотезы о дефекте (ГД); Р3-необходимо ли уточнение ГД? А4-выбор, реализация и анализ проверок для подтверждения ГД; Р4—подтвердилась ли гипотеза о дефекте? А5— анализ имеющейся информации для принятия другой ГД; А6-иключение о причине и месте дефекта в системе; SK — конец.

Рис. 4.18. Схема алгоритма при логическом методе поиска дефекта

При логическом методе поиска дефекта последовательным выдвижением и проверкой гипотез об отказе элементов системы и проверкой можно определить отказ любого элемента системы.

Пример. Рассмотрим в качестве примера применение логического метода для поиска дефекта в асинхронном нереверсивном электроприводе (ЭП) (рис. 4.19).

Пусть в ЭП возник дефект, который проявляется в том, что после нажатия S2 пуска электродвигателя (ЭД) М не происходит. Анализ имеющейся информации (ЭД не запускается кнопкой S2) показывает, что неработоспособность ЭП может быть в результате отказа любого элемента ЭП или в результате срабатывания какого-либо аппарата защиты.

При такой исходной информации не представляется возможным выдвинуть достаточно достоверную гипотезу, ограничивающую область дефекта до конкретного элемента. В таком случае выдвигаются и проверяются гипотезы о наличии дефекта в группе элементов системы, объединенных, например, функциональным назначением.

Рассматриваемый ЭП функционально может включать в себя три части, а именно: цепь питания, основным элементом которой является автомат OF; главную цепь, в которую входят главные контактыК:1контактора К, главная цепь электротепловых реле КК1 и КК2 и электродвигатель М; цепь управления с остальными элементами схемы.

После нажатия S2 замыкается цепь управления и подается питание на катушку контактораК, который шунтирует контактом К: 2 кнопку S2 и замыкает свои контакты К:1 в главной цепи, подавая напряжение на обмотки статора ЭД М. Отсюда следует, что исходным условием работы схемы является наличие напряжения как в главной цепи, так и в цепи управления. В связи с этим первой может быть принята гипотеза об отказе в цепи питания. Если эта гипотеза не подтверждается, то выдвигается гипотеза об отказе в цепи управления, а затем- об отказе в главной цепи ЭП.

Схема соответствующего алгоритма поиска дефекта приведена на рис. 4.20, где введены следующие обозначения:SH-начало поиска; SK-конец поиска;Ai-проверка работоспособности ЭП нажатием кнопки S2; Pi-работоспособен ли ЭП? А2-анализ информации о неработоспособности ЭП; Р2-гипотеза 1(есть ли отказ в цепи питания?); A3-проверка (измерение) напряжения в точках 1и 2; Р3-есть ли напряжение в точках 1 и 2? A4-проверка (визуальный контроль) автомата OF; Р4-включен ли автомат OF?A5-сработал автомат OF(отключился); A6-обрыв в цепи OF;Р5 гипотеза 2(есть ли отказ в цепи управления); А7проверка (измерение) напряжения в точках 3 и 4(или визуальная проверка предохранителей F1и F2); Р6-есть ли напряжение в точках 3 и 4? A8- перегорел предохранитель F1или F2; А9-проверка катушки контактора К; Р7- работоспособна ли катушка К?А10обрыв катушки К;А11-проверка электрической цепи контактов (прозвонка) электрических тепловых реле КК1: 1 и КК2: 2; Р8-есть ли электрическая цепь контактов КК1:1и КК2:1? А12 -обрыв в цепи контактов КК1:1и (или) КК2: 1; А13-проверка (прозвонка) электрической цепи кнопки стоп S1;Р9-есть ли электрическая цепь кнопки S1? А14 обрыв в цепи кнопки S1;A15-проверка электрической цепи кнопки S2; Р10есть ли электрическая цепь кнопки S2? А16 обрыв в цепи кнопки S2; Р11 гипотеза 3 (есть ли отказ в главной цепи ЭП?); A17 проверка (визуальный контроль, прозвонка) цепи главных контактовК: 1 контактора К; P18-есть ли электрическая цепь контактов К: 1?A18-обрыв в цепи контактов К:1; А19-проверка (измерение) напряжения в точках 5 и 6 при включенном контакторе К; P13-есть ли напряжение в точках 5 и б? A20-короткое замыкание в электродвигателе М; А21-проверка (прозвонка) главной цепи электротепловых реле КК1 и КК2; P14-есть ли цепь реле КК1 и КК2? А22-обрыв в главной цепи реле КК1и (или) КК2; А23-обрыв в электродвигателе М.

Если в ЭП одновременно имеется несколько дефектов, то они могут быть последовательно определены.

При наличии дополнительной информации об отказе ЭП количество проверок и время поиска могут быть существенно сокращены. Так, если ЭД разгоняется до рабочего режима при удержании кнопки пуск S2 во включенном состоянии и останавливается при ее отпускании,то очевидной является гипотеза об отказе вспомогательного контактаК: 2 контактора К, шунтирующего кнопку S2.

Рис. 4.19. Схема управления нереверсивным асинхронным электродвигателем

|

|

|

|

|

Рис. 4.20. Схема алгоритма при логическом методе поиска дефекта в электроприводе с асинхронным двигателем.

Способы определения места дефекта.

После нахождения дефектного функционального элемента (блока, узла) каким-либо методом (формальным, логическим или их комбинацией) необходимо выбрать способ проверки для установления непосредственного места дефекта. В практике эксплуатации СЭО и ЭСА: зависимости от конкретных условий эксплуатации, конструктивных особенностей и элементной базы, квалификации обслуживающего персонала, признаков дефекта, наличия соответствующего комплекса ЗИП и других возможны следующие способы проверок: внешний осмотр; замена блока (или его элемента), исключение блока (илиего элемента) из схемы; введение дефекта; промежуточные измерения; способ характерной признака.

Внешним осмотром можно обнаружить отказ элементов по следующим признакам: механическое повреждение электрического монтажа, изоляции, конструктивных элементов плохое контактное соединение; необычный вид элементов (по чернение, следы нагара и др.); свечение ламп; искрение, дым степень нагрева элементов и т. л. Способ прост, но обычно применяется как вспомогательный, поскольку может быть использован только при наличии внешних признаков отказа, а большинство же отказов элементов СЭО и ЭСА не сопровождается явными внешними признаками.

Способ замены (элемент, блок, узел электрорадиодеталь, предполагаемые дефектными, заменяются исправными, и если при этом работоспособность системы восстанавливается, то делается заключение об отказе проверяемого элемента) позволяет одновременно обнаружить и устранить дефект. Способ прост в реализации и обычно обеспечивает быстроту проверки, но имеет и ряд недостатков: необходимо иметь в комплекте ЗИП большое количество разнообразных блоков, узлов, элементов; отсутствует возможность выявления причин отказа; возможен отказ вновь установленного элемента из-за нарушения режима работы. Обычно способ замены применяется, когда проверяемый элемент легкосъемный и недорогой.

Способ исключения элемента из схемы состоит в том, что проверяемый элемент отключается, т.е. шунтируется. Если при этом признак отказа системы устраняется, то делается вывод об отказе отключаемого, или шунтированного, элемента. Этот способ позволяет быстро обнаружить дефектный элемент, особенно при отказе типа „короткое замыкание", но он может применяться только для тех элементов, отключение которых не вызывает других отказов в системе.

Способ введения дефекта реализуется отключением или шунтированием участка электрической цепи, отключением питания от какого-либо блока, т.е. введением дополнительного дефекта и наблюдением за признаками этого дефекта. По признакам дополнительного дефекта делают вывод о характере основного дефекта. Способ чаще применяют при проверке элементов релейно-контактных схем, в которых для этого вводят искусственные перемычки или разрывы цепи. В качестве недостатка способа следует отметить необходимость проведения анализа работы СЭО или ЭСА после введения дополнительного дефекта.

Промежуточными измерениями контрольно-измерительной аппаратурой определяют параметры блока или непосредственно его элементов. Результаты измерений сравнивают с данными эксплуатационной документации и на основании этого делают вывод о состоянии блока (элемента). Способ применим при наличии информации о параметрах проверяемого элемента и необходимой контрольно-измерительной аппаратуры, а также в случае доступности соответствующих точек для выполнения измерений.

Сущность способа характерного признака состоит в том, что на вход проверяемого блока подается тестовый сигнал с определенными, заранее заданными характеристиками. По характерным признакам выходного сигнала делают вывод о месте дефекта. Способ применяют при наличии устройств, вырабатывающих тестовый сигнал и анализирующих сигнал на выходе проверяемого блока.

Отметим, что необходимым условием поиска дефекта с минимальными затратами является изучение обслуживающим персоналом характерных дефектов (неисправностей) СЭО и ЭСА и признаков их проявления.