Сваркой называют технологический процесс получения неразъемных соединений твердых металлов посредством создания межатомных связей между свариваемыми деталями при их местном нагреве или пластическом деформировании, или совместном действии того и другого. Кроме того, существует также процесс наплавки, которая является разновидностью сварки и представляет собой процесс нанесения слоя металла на поверхность детали. Согласно ГОСТ 19521—74 сварку и наплавку металлов классифицируют по физическим, техническим и технологическим признакам.

К физическим признакам относят форму используемой энергии, наличие давления и вид инструмента как носителя энергии. В зависимости от используемой энергии сварочные процессы разделяют на три класса: термический, термомеханический и механический.

К термическому классу сварки относят такие виды, которые выполняют плавлением с использованием тепловой энергии (дуговая, газовая, высокочастотная, термитная, электрошлаковая, плазменная, электронно-лучевая и лазерная); к термомеханическому — с использованием тепловой энергии и давления (контактная, диффузионная, газопрессовая и взрывом); механическому — с использованием механической энергии и давления (трения, ультразвуковая и холодная).

К техническим признакам относят способ защиты зоны сварки, непрерывность процесса и степень механизации. По способу защиты металла сварка может быть в воздухе, без защиты, в вакууме, защитных газах, под флюсом, в пене и комбинированной защите.

В качестве защитной газовой среды используют активные газы (углекислый газ, азот, водород, водяной пар и их смеси); инертные газы (аргон, гелий, их смеси); смеси активных и инертных газов. По непрерывности процесса различают непрерывные и прерывистые виды сварки, по степени механизации — ручные, механизированные и автоматические

По технологическим признакам сварка может быть дуговая, газовая, термитная, электрошлаковая, плазменная, электронно-лучевая, лазерная, контактная, диффузионная, газопрессовая, ультразвуковая, взрывом, трением и холодная.

При ремонте машин операции сварки и наплавки получили самое широкое распространение по сравнению с другими методами, так как с их помощью можно получить на рабочих поверхностях деталей наплавленный слой любой толщины и химического состава с разнообразными свойствами, т.е. с высокой твердостью и износостойкостью, а также антифрикционные, кислотостойкие, жаропрочные и др. С помощью сварки и наплавки выполняют 70 % всех ремонтных работ. Из 75 марок низкоуглеродистой, легированной и высоколегированной сварочной проволоки, выпускаемой в РФ, примерно 35 % используют для механизированной сварки, 60 % — для изготовления сварочных электродов и 5 % — для газовой сварки. В ремонтном производстве 80 % деталей восстанавливают дуговой сваркой и 20 % — газовой.

Режимы и характеристики ручной электродуговой сварки

и наплавки

Ручная электродуговая сварка — наиболее распространенный технологический способ восстановления деталей, применяемый для заварки трещин в блоках и головках цилиндров, картерах, для восстановления сварных швов в рамах и корпусах, заварки отверстий, приварки отломанных частей и добавочных деталей. Ручную дуговую наплавку используют при восстановлении изношенных поверхностей валов, осей, ножей отвалов и рабочих органов путевых и строительных машин, звездочек цепных передач и т.п.

Ручную дуговую сварку и наплавку осуществляют неплавящимися угольными, графитовыми или вольфрамовыми, а также плавящимися металлическими электродами. Неплавящиеся электроды используют только при сварке и наплавке цветных металлов и сплавов и при наплавке изношенных поверхностей стальных деталей твердыми сплавами. Наиболее широко применяют в ремонтном производстве сварку и наплавку плавящимися металлическими электродами.

Сварка чугунных деталей

Восстановление чугунных деталей сваркой вызывает значительные трудности из-за следующих причин:

отсутствия «площадки текучести» чугуна при сварке, хрупкости и небольшого предела на растяжение, в результате чего часто образуются трещины;

отсутствия переходного пластичного состояния при нагреве до плавления — из твердого состояния чугун сразу переходит в жидкое (жидкотекучесть), что затрудняет ремонт деталей даже с набольшим уклоном от горизонтального положения;

получения при сварке отбеленных участков карбида железа — Fe,C (цементит) — трудно поддающихся механической обработке.

Чугунные детали можно сваривать электродуговой сваркой металлическим или угольным электродом, газовой сваркой, заливкой жидким чугуном, порошковой проволокой, аргонодуговой сваркой и др. Выбор способа и метода сварки зависит от требований к соединению. При определении метода учитывают необходимость механической обработки металла шва и околошовной зоны после сварки; получения однородности металла шва с металлом свариваемой детали; требования к плотности шва; нагрузку, при которой должна работать деталь. Сварку осуществляют горячим или холодным способом.

При горячей сварке чугунных деталей предварительно нагревают детали до температуры 600—700 °С, что уменьшает отрицательное воздействие высокой температуры дуги. Нагрев детали ведут в печи, после чего деталь помещают в теплоизоляционный кожух и заваривают через окно в нем. В процессе сварки деталь не должна охлаждаться ниже 500 °С. Электросварку нагретых деталей ведут в нижнем положении постоянным током обратной полярности с применением чугунных прутков диаметром 3—5 мм с обмазкой, состоящей из мела (50 %), канифо

ли и жидкого стекла, а также электродами для сварки чугуна ПЧ1, ПЧ2, ОМЧ-1. После сварки детали отжигают при температуре 600—650 °С с постепенным охлаждением в печи.

Холодную сварку чугунных деталей выполняют без предварительного подогрева. Не допускаются отбел (образование участков карбида железа FeX’) чугуна и закалка сварного шва. Наплавленный металл должен быть достаточно пластичным. Холодную сварку чугуна выполняют стальными электродами, несколькими способами: без специальных покрытий; с карбидообразуюгцими элементами в покрытии; с окислительными покрытиями.

Стальными электродами без специальных покрытий производят сварку тогда, когда не требуется механическая обработка шва и не оговариваются требования к плотности и прочности соединения. Как правило, при этом используют электроды марок Э-34 и Э-42 для сварки малоуглеродистых сталей. Основной недостаток такой сварки — появление трещин и отбеленных структур в самом шве и в околошовной зоне.

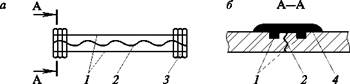

В конце 50-х гг. XX в. изобретателем Л.И. Вититловым была предложена холодная сварка чугунных деталей методом отжигающих валиков, позволившая расширить возможности использования стальных электродов. Сущность этого метода состоит в следующем. Трещину предварительно разделывают (рис. 8.14, а), после чего на одну кромку разделанной трещины наносят короткими участками (15—25 мм) вразброс (рис. 8.14, б) подготовительные 1—3 и отжигающие 4 и 5 валики (рис. 8.14, в), а затем на другую — соответственно валики 6—10, не соединяя их. Валики наплавляют высотой 4—5 мм снизу, покрывая предыдущий на 60—70 %. После того как они будут наложены по всей длине трещины, деталь охлаждают до температуры 70—80 °С, а затем заваривают также вразброс промежутки между ними соединительными валиками 11—14.

Исследования распределения твердости шва показали, что с использованием отжигающих валиков она снижается на 20—25 HRC по сравнению со сваркой без отжигающих валиков. Шов обычно свободно поддается механической обработке резанием, имеет удовлетворительные прочность и плотность. Недостатки способа — большая трудоемкость, требуется высокая квалификация сварщика.

Другим методом холодной сварки чугунных деталей является заварка трещин косвенной дугой, при которой между двумя стальными электродами возбуждается дуга и ее тепловой поток расплавляет поверхность

(2-3) В

8 7 10 9 4 5 2 3

8 7 10 9 4 5 2 3

8—18 мм

Рис. 8.14. Схемы заварки трещин методом отжигающих валиков:

а — разделка трещин; б — последовательность участков заварки; в — последовательность

наложения валиков; I—V — номера участков заварки; 1,2,3, 6, 7 и 8— подготовительные

валики; 4, 5, 9 и 10 — отжигающие валики; 11,12, 13, 14— соединительные валики

чугунных деталей. Выдуваемая часть расплавленного чугуна образует своеобразную разделку трещины необходимой глубины. Сварку производят сразу после разделки, пока деталь нагрета.

При разделке трещины деталь устанавливают вертикально для отекания расплавленного металла, а для сварки ее переводят в горизонтальное положение, удалив предварительно наплывы и подтекания металла. Допускается заваривать трещины на деталях с толщиной стенки до 6 мм без разделки. Канавку глубиной 6—8 мм, полученную при разделке, заваривают в один слой, а более глубокую — два и более слоя, удаляя шлаковую корку после каждого из них.

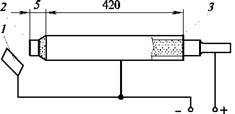

Электрод для сварки косвенной дугой состоит из двух элементов: самого электрода 2 (Э-42, Э-46 или Э-50) диаметром 5 мм и надетой на него стальной трубки 3 (рис. 8.15), которую можно свернуть из стальной полосы. Обмазка электрода служит одновременно и изолятором. Трубку насаживают на электрод 2, предварительно просушив его при температуре 180 °С в течение 40 мин. Положительный полюс источника подключают к внутреннему электроду (аноду), а отрицательный — к трубке (катоду) и параллельно к детали 1. Электрод закрепляют в держателе. Включают источник сварочного тока и зажигают дугу, замыкая

анод на вспомогательный ме-

таллический предмет, соеди-

ненный с деталью. Электрод

начинает плавиться, и как

только столб дуги достигает

катода, возбуждается косвен-

ная дуга. После этого подно-

сят электрод к свариваемой

детали и разделывают или сва-

ривают трещины. Оптималь-

ный режим разделки и свар-

ки: /= 250—330 A; U = 44—48 В; скорость разделки и варки соответ-

ственно 3—8 и 5—8 мм/с.

Широкое распространение в практике ремонта базовых деталей из серого ковкого и высокопрочного чугуна получил метод сварки без нагрева самозащитной проволокой ПАНЧ-11. Для примера рассмотрим технологию заварки трещин в стенках водяных рубашек чугунных блоков цилиндров ДВС, которая заключается в следующем. Рядом с трещиной по обе стороны от нее на расстоянии 7—10 мм шлифовальным кругом разделывают канавки 1 глубиной 1,5—3 мм по всей длине трещины 2 (рис. 8.16); поверхность вокруг трещины зачищают до металлического блеска. После этого короткими участками (20—50 мм) поперек трещины накладывают валики поочередно от краев трещины к середине с заполнением металлом подготовленных канавок. Каждый валик охлаждают до температуры 40—60 °С, прежде чем будет нанесен последующий. Обязательное условие — перекрытие предыдущего валика последующим на 1/3 его ширины. Разделанные канавки вдоль трещины служат упорами для усадки шва и стягивают ее. Полученный таким образом сварной шов отвечает требованиям по герметичности и прочности.

Рис. 8.15. Схема плавящегося электрода и

его подключение:

1 — деталь; 2 — электрод; 3 — стальная трубка

Рис. 8.16. Схема заварки трещины:

а —подготовка трещины к заварке; б— заварка трещины; / — канавки; 2 — трещина;

3 — валик; 4 — наплавляемый металл

Трещины заваривают с помощью шланговых полуавтоматов в комплекте с выпрямителями или преобразователями, дающими жесткую характеристику сварочного тока. Режимы сварки: /= 100—140 А, U = 14—18 В, скорость 0,15—0,25 см/с; диаметр проволоки, изготовленной из специального сплава на основе никеля (80 %), 1,4 мм. Сварка ведется постоянным током на обратной полярности. Этим методом заваривают трещины, приваривают отбитые несущие части в деталях с толщиной стенки 5—15 мм.

Восстановление деталей из ковкого чугуна, наиболее склонного к отбеливанию, рекомендуется производить пайкой-сваркой ацетиленокислородным пламенем, латунным электродом марки ЛОМНА-54, Л-62 с использованием флюса ФПСН-2 с нагревом кромок деталей до 700-750 °С.

Сварка и наплавка цветных металлов

Сварка алюминия и его сплавов осложняется следующими причинами:

очень плохая сплавляемость металла из-за образования на его поверхности тугоплавкой оксидной пленки А1203;

при нагреве до температуры 400—450 °С алюминий значительно теряет свою прочность и деталь может разрушиться от легкого удара или от собственной массы;

металл не имеет промежуточного пластичного состояния и при нагреве сразу переходит из твердого состояния в жидкое;

коэффициент линейного расширения в 2, а теплопроводность в 3 раза больше, чем у стали, из-за чего в свариваемых деталях появляются значительные остаточные деформации;

большая растворимость водорода в расплавленном алюминии, что способствует образованию пор.

Наиболее эффективное средство для удаления оксидной пленки — химическое взаимодействие с элементами из группы галогенов. В природе известно много соединений, содержащих галогены, но для использования в качестве сварного флюса они должны иметь невысокую (600—700 °С) температуру плавления. Этим требованиям наиболее удовлетворяют соли щелочных и щелочно-земельных металлов — NaF, NaCl, КС1, Na3AlFeg, BaCl2, CaF2 и др. У сварки с применением флюса много положительных сторон, однако ее нельзя применять в различных пространственных положениях, кроме горизонтального.

Кроме того, коррозионная стойкость шва снижается из-за остатков флюса на его поверхности.

Алюминий и его сплавы сваривают электродуговой, аргонодуговой и газовой сваркой. Поверхности обезжиривают растворителями и очищают от нагара, масла, грязи не более чем за 2—4 часа до процесса сварки.

Дуговую сварку выполняют угольными или плавящимися электродами. Сварку угольными электродами ведут на постоянном токе прямой полярности. Детали толщиной до 2 мм сваривают без присадочного материала и разделки кромок, а свыше 2 — с зазором 0,5—0,7 толщины свариваемой детали или с разделкой кромок. Оксидную пленку удаляют с помощью флюса АФ-4А.

Сварку плавящимися электродами проводят короткой дугой при обратной полярности из расчета не более 40 А на 1 мм диаметра электрода со скоростью 0,4—0,6 м/мин и напряжении холостого хода 60—70 В. Перед заваркой трещины по всей ее длине вырубают канавку. При сварке сплавов А6, АДО, АД 1 и АД применяют электрод ОЗА-1 и флюс АФ-4А, а сплавов АМц, АМг и АЛ-9 — электрод ОЗА-2.

Аргонодуговую сварку выполняют неплавящимися вольфрамовыми электродами на установках УДГ-301 и УДГ-501. В зависимости от толщины стенки свариваемой детали выбирают диаметр электрода и силу тока. Чем тоньше стенки, тем меньше диаметр электрода и сила сварочного тока. Особые требования предъявляют к технике сварки. Угол между стержнем из присадочного материала и вольфрамовым электродом должен составлять примерно 90°. Размеры сварочной ванны должны быть минимальными. Сварку стенок толщиной до 10 мм ведут справа налево, т.е. левым способом, при котором снижается перегрев металла. Дуга должна быть как можно короче.

Режим сварки при толщине стенки 4—6 мм: диаметр присадочного материала 3—4 мм; /= 150—270 A; U = 18—20 В, расход аргона 7—10 л/мин. При добавлении к аргону 10—12 % (по объему) углекислого газа и 2—3 % кислорода повышается устойчивость горения дуги и улучшается формирование металла шва.

Режим наплавки при диаметре электродной проволоки 0,8—1 мм: /= 70—90 A; U = 17—19 В; скорости подачи проволоки 160—200 м/ч; шаг наплавки 1,5—1,8 м/об; толщина наплавленного слоя за один проход 0,8—1,0 мм; расход аргона 2—3 л/мин.

Газовую сварку алюминия и его сплавов выполняют ацетилен-кис- лородным нейтральным пламенем с помощью флюсов АФ-4А и АН-4А

и других, содержащих хлористые и фтористые соли лития, натрия, калия и бария. В качестве присадочных прутков применяют сплав с содержанием 5—6 % кремния. Флюс посыпают на кромки трещин и в процессе сварки вводят прутком в сварочную ванну. После сварки остатки флюса промывают горячей водой.

Медь и ее сплавы характеризуются хорошей свариваемостью, ко - торую несколько снижают ее легкая окисляемость в расплавленном состоянии и образование закиси меди, а также низкая стойкость к образованию трещин и повышенная способность образовывать газовые включения. Чаще всего для сварки меди применяют дуговой способ током прямой полярности при его плотности на электроде 200—400 А/см2; сварку под флюсом (94—96 % буры и 4—6 % магния); в защитных газах; плазменную сварку. Электроды могут быть как неплавящимися — угольными, так и плавящимися — медными МСр-1, МО и Ml диаметром 0,5—0,7 толщины свариваемого металла или специальные АНЦ-1 и АНЦ-2. После сварки рекомендуется проковка шва. Затем для придания сварочному соединению большей вязкости металл нагревают до 550—600 °С и быстро охлаждают в воде. В качестве защитных газов, кроме инертных, используют азот и водород.

Латунь — сплав меди с цинком сваривается труднее, поскольку в сварочной ванне активно поглощаются газы, образуются поры и трещины, а также испаряется цинк. Детали из латуни сваривают как газовой так и электрической сваркой, для газовой защиты применяют газовый флюс. При газовой сварке в пламя горелки вместе с ацетиленом подают пары боросодержащих жидкостей. Борный ангидрид, возникающий на поверхности сварочной ванны, образует сплошной слой шлака. В состав некоторых присадочных материалов вводят 2—3 % кремния, который, окисляясь, создает тугоплавкую, предохраняющую цинк от испарения, оксидную пленку. Газовая сварка латуни также осуществляется с применением окислительного (с повышенным содержанием кислорода) пламени.

При электросварке угольным электродом в качестве присадочного материала применяют кремнистые и марганцовистые бронзы или латунь с повышенным содержанием цинка. Латунь можно также сваривать контактной сваркой.

Бронзы в большинстве случаев сваривают электродуговой сваркой металлическим электродом, близким по химическому составу к основному металлу. При газовой сварке оловянистых бронз ее ведут нормальным пламенем, так как при избытке в нем кислорода выгорает олово, а при избытке ацетилена увеличивается пористость шва. Фосфор при газовой сварке бронз служит хорошим раскислителем, поэтому в качестве присадочного материала рекомендуется фосфористая бронза — БрОФ6,5-0,4. Флюсы используют те же, что и при сварке меди.

Свинец трудно сваривается, так как при его температуре плавления 327 °С образуются тугоплавкие оксиды с температурой плавления 888 °С. Сварку проводят нормальным ацетилено-кислородным пламенем или с применением газов — заменителей ацетилена. Присадочным материалом служит свинцовая проволока или полоса. В качестве флюса применяют стеарин, которым натирают присадочный материал, а также флюс, состоящий из равных частей стеарина и канифоли.

ным пламенем, так как при избытке в нем кислорода выгорает олово, а при избытке ацетилена увеличивается пористость шва. Фосфор при газовой сварке бронз служит хорошим раскислителем, поэтому в качестве присадочного материала рекомендуется фосфористая бронза — БрОФ6,5-0,4. Флюсы используют те же, что и при сварке меди.

Свинец трудно сваривается, так как при его температуре плавления 327 °С образуются тугоплавкие оксиды с температурой плавления 888 °С. Сварку проводят нормальным ацетилено-кислородным пламенем или с применением газов — заменителей ацетилена. Присадочным материалом служит свинцовая проволока или полоса. В качестве флюса применяют стеарин, которым натирают присадочный материал, а также флюс, состоящий из равных частей стеарина и канифоли.