Метод математической статистики получил широкое распространение для обработки результатов различных исследований. В технологии машиностроения он применяется для анализа точности технологических процессов, работы металлорежущего оборудования и статистического контроля в процессе производства.

Задачами статистического анализа точности технологического процесса являются:

1.Определение суммарной точности механической обработки деталей.

2.Определение точности настройки станка.

3.Определение стабильности разработанного технологического процесса с выявлением и анализом причин, вызывающих его разрушение.

Металлорежущим станкам присущи погрешности взаимного расположения узлов и деталей. Поэтому при получении заданных размеров партии деталей неизбежны погрешности. Одни причины могут увеличивать размер детали, другие- уменьшать его. Алгебраическая сумма погрешностей, действующих одновременно, образует суммарную или результирующую погрешность обработки. Она является мерой точности выбранного метода обработки и режимов резания.

Для определения ожидаемой суммарной погрешности обработки пользуются следующими тремя методами:

1)с помощью таблиц экономической точности обработки;

2)статистическим методом анализа точности обработки;

3)расчетно-аналитическим методом.

Появление действительно размера у очередной обрабатываемой детали является случайным событием, а значение размера будет случайной величиной. Все случайные размеры обладают закономерностями, которые можно изобразить в виде кривых распределения в зависимости от вида погрешности.

По закономерностям появления погрешности делятся на систематические, случайные и грубые.

Систематические постоянные погрешности не изменяются по величине при обработке одной или нескольких партий заготовок и возникают под влияние действия постоянного фактора.

Рис1.1 изменение формы кривой нормального распределения в зависимости от среднего квадратичного отклонения размера.

Ход выполнение лабораторной работы

| № п/п | di,мм | di-dср,мм | (di-dср)²,мм |

| 24,54 | -0,20 | 0,0382 | |

| 24,72 | -0,02 | 0,0002 | |

| 24,77 | 0,03 | 0,0012 | |

| 24,61 | -0,13 | 0,0157 | |

| 24,78 | 0,04 | 0,0020 | |

| 24,74 | 0,00 | 0,0000 | |

| 24,76 | 0,02 | 0,0006 | |

| 24,76 | 0,02 | 0,0006 | |

| 24,71 | -0,03 | 0,0006 | |

| 24,78 | 0,04 | 0,0020 | |

| 24,70 | -0,04 | 0,0013 | |

| 24,86 | 0,12 | 0,0155 | |

| 24,71 | -0,03 | 0,0006 | |

| 24,65 | -0,09 | 0,0073 | |

| 24,70 | -0,04 | 0,0013 | |

| 24,74 | 0,00 | 0,0000 | |

| 24,56 | -0,18 | 0,0308 | |

| 24,76 | 0,02 | 0,0006 | |

| 24,71 | -0,03 | 0,0006 | |

| 24,70 | -0,04 | 0,0013 | |

| 24,76 | 0,02 | 0,0006 | |

| 24,66 | -0,08 | 0,0057 | |

| 24,82 | 0,08 | 0,0072 | |

| 24,78 | 0,04 | 0,0020 | |

| 24,79 | 0,05 | 0,0030 | |

| 24,78 | 0,04 | 0,0020 | |

| 24,76 | 0,02 | 0,0006 | |

| 24,76 | 0,02 | 0,0006 | |

| 24,65 | -0,09 | 0,0073 | |

| 25,32 | 0,58 | 0,3418 | |

| 24,74 | 0,00 | 0,0000 | |

| 24,75 | 0,01 | 0,0002 | |

| 24,72 | -0,02 | 0,0002 | |

| 24,72 | -0,02 | 0,0002 | |

| 24,73 | -0,01 | 0,0000 | |

| 24,75 | 0,01 | 0,0002 | |

| 24,82 | 0,08 | 0,0072 | |

| 24,62 | -0,12 | 0,0133 | |

| 24,58 | -0,16 | 0,0241 | |

| 24,63 | -0,11 | 0,0111 | |

| 24,63 | -0,11 | 0,0111 | |

| 24,58 | -0,16 | 0,0241 | |

| 24,76 | 0,02 | 0,0006 | |

| 24,74 | 0,00 | 0,0000 | |

| 24,81 | 0,07 | 0,0056 | |

| 24,98 | 0,24 | 0,0598 | |

| 24,68 | -0,06 | 0,0031 | |

| 24,73 | -0,01 | 0,00003 | |

| 24,72 | -0,02 | 0,0002 | |

| 24,74 | 0,00 | 0,00002 | |

| dср. | 24,74 |

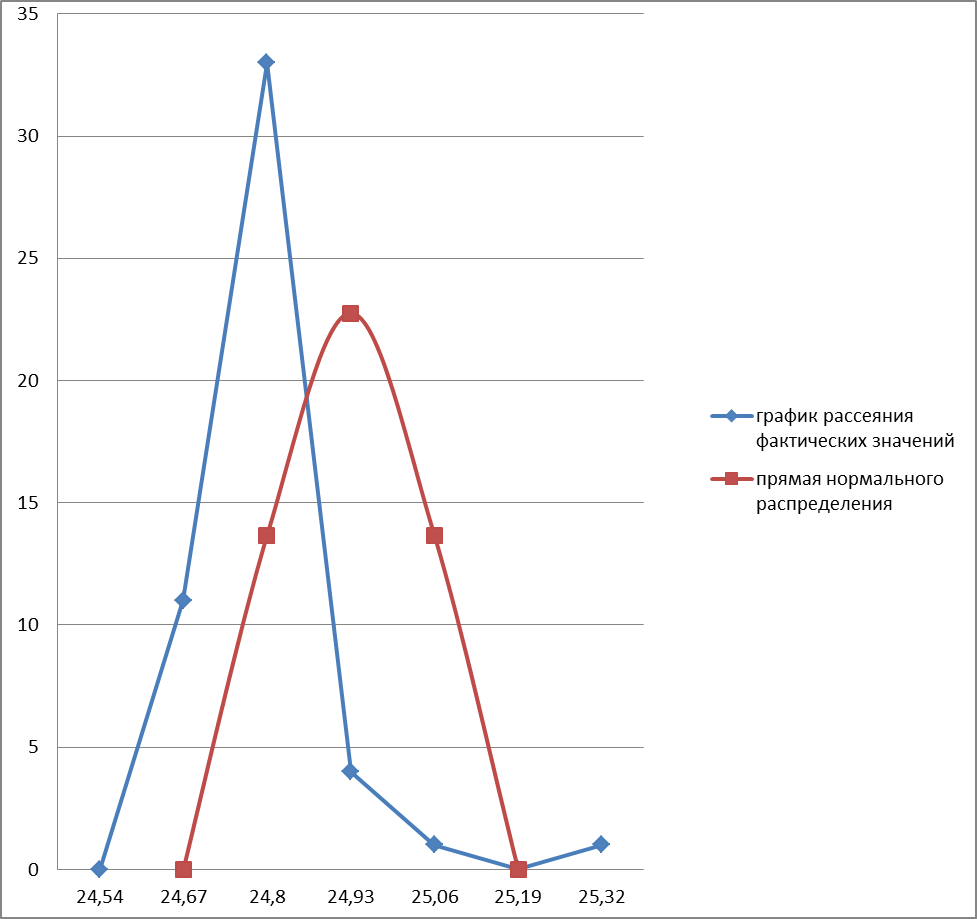

Данные для построения графика рассеяния действительных размеров.

| № п/п | граница интервала, мм | частота,мм |

| 24,54 | ||

| 24,67 | 11,00 | |

| 24,8 | 33,00 | |

| 24,93 | 4,00 | |

| 25,06 | 1,00 | |

| 25,19 | 0,00 | |

| 25,32 | 1,00 |

Данные для построения теоретической кривой нормального распределения

| x | y | ∆d | 0,13 |

| 24,93 | 22,76079 | σ | 0,11 |

| 25,04 | 13,65648 | ||

| 24,82 | 13,65648 | ||

| 25,27269 | |||

| 24,58731 |

Теоретическая кривая нормального распределения и графика рассеяния действительных размеров.

Оценка вероятности получения годных деталей для конкретного технологического процесса

Вероятность получения годных деталей:

P=(Ф(z1)+Ф(z2))

Общий процент брака:

P1=100-P

Так как брак может быть исправим, тогда вероятность получения деталей с размерами меньшими, чем заданные, будет составлять:

P`=[0,5-Ф(z1)]100,%,

а вероятность получения деталей с размерами большими, чем заданные, будет составлять

P``=[0,5-Ф(z2)]100,%

Зная среднеквадратичное отклонение и максимальное допустимое отклонение, определяем отношение:

z=δ/σ

Вероятность соблюдения заданного допуска обработки равна:

P=n/N=Ф(z)

Вывод: в ходе выполнения данной лабораторной работы мы ознакомились с методикой использования методов математической статистики в технологии машиностроения, построили теоретическую кривую нормального распределения и график рассеяния действительных размеров, анализирую данный график мы пришли к выводу, что при изготовление данных деталей не учли их тепловое увеличение в результате обработки.