ТВЕРДАЯ ЦЕМЕНТАЦИЯ СТАЛИ

При цементации в твердом карбюризаторе источником углерода является древесный уголь, каменноугольный полукокс или торфяной кокс. Для ускорения цементации и регулирования состава поверхностных слоев в шихту добавляют активизаторы, которыми служат углекислый барий (ВаСО3 ) и кальционированная сода (Na2 CO3 ).

Содержание ВаСО3 в смеси составляет 20-25%.

Для предотвращения спекания частиц карбюризатора к шихте добавляют также CaCO3 в количестве 3-5%.

Выдержка при температуре цементации (920-950⁰С) зависит от требующейся толщины цементованного слоя, и, как правило, для слоя толщиной 0,7-0,9 мм она колеблется от 6 до 8 ч, а для слоя в 1,2-1,5 мм – от 9 до 14часов.

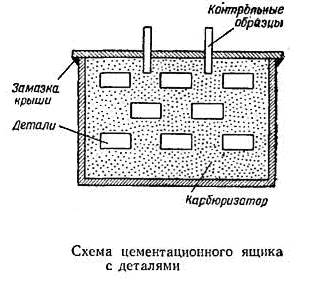

Цементация в твердом карбюризаторе производится в металлическом ящике (стальном, чугунном или из жаропрочного сплава).

В качестве карбюризатора используют смесь древесного угля (60-90%) и углекислых солей бария ВаСО3 и натрия Na2 CO3.

Ящики закрывают крышкой, обмазывают шамотной глиной, просушивают, устанавливают в печь и выдерживают при температуре 900-950⁰С.

Для нагрева цементационных ящиков можно использовать камерную печь или печь с выдвижным подом.

При нагреве происходит химическое взаимодействие между кислородом воздуха, находящимся в ящике, древесным углем и углекислыми солями. В результате этого взаимодействия образуется активный (атомарный) углерод, который проникает в поверхностный слой изделия.

Для углеродистых и легированных сталей цементацию проводят при температуре 900—930°. Выдержка при этой температуре в течение 7—9 час. позволяет получить цементованный слой глубиной в 1,5 мм.

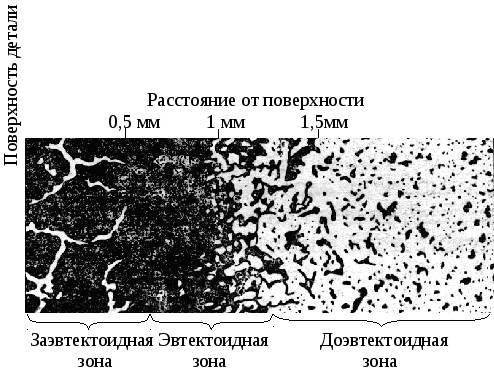

Микроструктура цементованной стали.

На поверхности стали образуется заэвтектоидная зона (перлит и сетка цементита), далее располагается эвтектоидная зона (перлит) и затем при переходе к сердцевине – переходная доэвтектоидная зона (феррит и перлит).

За толщину цементованного слоя обычно принимают сумму заэвтектоидной, эвтектоидной и половину переходной зоны.

С повышением температуры и времени выдержки увеличивается толщина цементованного слоя. Глубина цементованного слоя составляет 0,5-2,0мм. На каждые 0,1мм толщины слоя требуется выдержка примерно 1 час.

Длительная выдержка при высокой температуре способствует получению крупнозернистой структуры и снижению твердости поверхностного слоя.

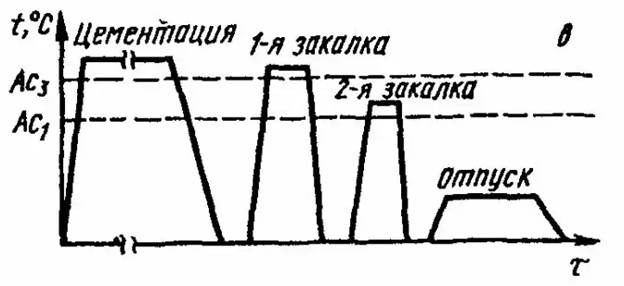

После цементации с целью исправления структуры и повышения твердости поверхностного слоя детали подвергают термической обработке: нормализации или закалке при температуре 900—920° для размельчения зерна сердцевины, повторной закалке при температуре 770—790° для повышения твердости поверхностного слоя и низкому отпуску при 150—170°.

Структура поверхностного слоя после двойной закалки – мартенсит с равномерно распределенными карбидами глобулярной формы и небольшое количество остаточного аустенита.

Рис.3 Режимы термической обработки ответственных деталей машин после цементации.

Двойная закалка применяется для тяжелонагруженных деталей машин, требующих высокую поверхностную твердость, высокую прочность и высокую ударную вязкость.

Заключительной операцией термической обработки цементованных изделий является отпуск при 160-180⁰С, в результате которого происходит отпуск мартенсита и снижаются напряжения.

Твердость поверхностного слоя для углеродистой стали равна 60-64 HRC и для легированной 58-61 HRC.

В результате цементации и последующей термической обработки повышается предел выносливости стальных изделий, понижается чувствительность к концентраторам напряжений. Цементованная сталь имеет высокую износостойкость и контактную прочность.

Темическая обработка по режиму (рис.3) применяется часто. Закалку ведут при температуре 780-850⁰С с последующим отпуском при температуре 150-200⁰С. При этом происходит измельчение зерна цементованного слоя и частично зерна сердцевины.

Недостатки твердой цементации: большая трудоемкость и продолжительность процесса, невозможность регулирования толщины цементованного слоя и содержания углерода в нем. Загрязнения воздуха угольной пылью.

Цементация в твердом карбюризаторе применяется в мелкосерийном и индивидуальном способе производства.