Принимаем количество n=6.

Мощность одного тэна, а значит, мощность одной спирали определяется по формуле:

P1 = P/n, кВт…. (24)

где P - мощность суммы всех тэнов в аппарате, кВт;

n - количество установленных тэнов, шт., принимается равным 4 шт.;

P1 = 30 940/6 156,7= 5 кВт;

Длина активной части трубки находится по формуле:

La = P1/р∙D∙W, мм…. (25)

где D - наружный диаметр трубки тэна, мм, принимается равным 11 мм;

W - удельная поверхностная мощность, Вт/см2, принимается равной 11 Вт/см2;

La = 5 156,7/3,14∙11∙0,11 = 1 360,61 мм

Полная длина трубки после опрессовки, определяется по формуле:

L = La + 2∙Lк, мм…. (26)

где Lк - длина контактного стержня в трубке, мм, принимается равным 50 мм

L = 1360,61 + 2∙50 = 1461 мм;

Длина активной части трубки до опрессовки находится по формуле:

Lа.о. = L/г, мм (27)

где г - коэффициент удлинения трубки после опрессовки, принимается равным 1,15.

Lа.о. = 1461/1,15 = 1270 мм

Сопротивление спирали тэна после опрессовки определяется по формуле:

R = Uт/I, Ом (28)

где Uт - номинальное напряжение, В.

I = P1/U = 5156,7/220 = 23,44 А

R = 220/23,44 = 9,39 Ом

Сопротивление проволоки до опрессовки тэна находится по формуле:

R0 = ar∙R, Ом (29)

где ar - коэффициент уменьшения сопротивления проволоки в результате опрессовки, в зависимости от диаметра проволоки, принимается равным 1,3.

R0 = 1,3∙9,39 = 12,21 Ом

Длина активной части проволоки определяется по формуле:

l = 0,785∙R0∙d2/с, мм (30)

где d - диаметр проволоки, мм, принимается равным 0,8 мм;

с - удельное сопротивление материала спирали, Ом∙мм2/м, для нихрома при 700-900°С, с= 1,2 Ом∙мм2/м.

l = 0,785∙12,21∙(0,8)2/1,2 = 5,11 мм

Длина одного витка спирали находится по формуле:

lв = 1,07∙р∙dв, м (31)

где 1,07 - коэффициент, учитывающий увеличение диаметра витка спирали при снятии ее со стержня намотки;

dв =(dстержня + d) = (4+0,8) = 4,8 - средний диаметр витка, мм.

dстержня - диаметр стержня, мм, принимается равным 4 мм.

lв = 1,07∙3,14∙4,8 = 16,13 мм

Число витков спирали определяется по формуле:

nв = l*1000/lв, витков (32)

nв = 5,11∙1000/16,13 = 317 витков

Расстояние между витками находятся по формуле:

La = (d+a) (n-1) (33)= (La+ d-nd)/n-1 = (1 360,61+0.8-317∙0.8)/ 317-1 = 3,5 мм

Коэффициент шага спирали (или плотность навивки спирали) определяется по формуле:

k = a+d/d = 3,5+0,8/0,8 = 5,4

Шаг витка проволочной спирали:

= kd = 5,4∙0,8 = 4,3

Потребное количество проволоки для одного тэна с учетом необходимой навивки на концы контактного стержня из расчета 20 витков спирали на конец стержня находим по формуле:

lпотреб = l+(2∙20∙lb)/1000 = 5,11+(40∙16,13)/1000 = 3,3 м = 3300 мм

Температура нагрева спирали:

x = d/Dвн = 0,8/8 = 0,1

y = d/ dв = 0.8/4.8 = 0.17

z = Dвн/ dв = 8/4.8 = 1.67

где dв =(dстержня + d) = (4+0,8) = 4,8 мм;

Dвн = D-2д = 11-2∙1.5 = 8 (д=1.5 мм - толщина стенки после опрессовки).

По номограмме находим перепад температур в изоляционном слое тэна на единицу теплового потока. Коэффициент теплопроводности для периклаза принимается равным 0,022 Вт/см∙°С.

Удельный тепловой поток на единицу длины тэна находится по формуле:

q = P1/La, Вт/см (34)

q = 5156,7/1361 = 38Вт/см

Перепад температур в изоляционном слое определяется по формуле:

∆tиз = [∆t/ql]∙ql,°С (35)

∆tиз = 3,5∙38 = 133°С

Рабочая температура спирали находится по формуле:

t1 = ∆tиз + tw,°С (36)

t1 = 133 + 126 = 259°С

где tw - температура поверхности тэна (для кипящей воды при давлении в пароводяной рубашке котла 140 кПа равна 126°С).

Расчет парогенератора

Так как длинна активной трубки тена:

Общая длина парогенератора:

Принимаем ширину и высоту парогенератора:

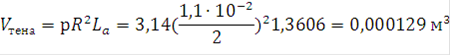

Объем парогенератора:

Объем парогенератора должен вмещать: