Кривошипно-шатунный механизм

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение маховика. Кривошипно-шатунный механизм является самым загруженным механизмом двигателя внутреннего сгорания.

Состав кривошипно-шатунного механизма

Кривошипно-шатунный механизм (КШМ) состоит из подвижных и неподвижных деталей. К подвижным деталям относятся: шатун, поршень с кольцами, поршневой палец, коленчатый вал двигателя, маховик. К неподвижным механизмам кривошипно-шатунного механизма относятся: блок-картер, поддон картера, головка цилиндров, крепежные детали, гильзы цилиндров, крышки блока, прокладки, полукольца коленчатого вала

Блок-картер

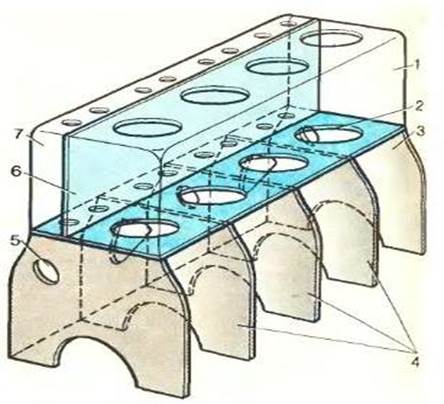

Блок-картер двигателя основная часть остова двигателя внутреннего сгорания. Выполняется блок-картер в виде единой отлитой детали. Отливка может быть выполнена из чугуна (для тяжелых дизельных двигателей) или алюминия (как правило, бензиновые двигатели). Для повышения жесткости и разделения на несколько отсеков внутри блок-картера выполняются перегородки. Горизонтальная перегородка делит блок-картер на две части верхняя блок цилиндров, нижняя картер (Рисунок 1). В блоке цилиндров могут устанавливаться гильзы, но может быть и отливка без применения гильз, так называемые негильзованные двигатели. Без применения гильз, как правило, обходятся на двигателях легковых автомобилей, для снижения массы двигателя и автомобиля в целом, на больших грузовиках гильзы, практически всегда установлены. Пространство между стенками блока и гильзами цилиндров называют водяной рубашкой, водяная рубашка служит для охлаждения двигателя. В случае если механизм газораспределения с нижним распределительным валом, в блоке цилиндров отливают вертикальную перегородку, для отделения штанг толкателей от водяной рубашки. Для того чтобы охлаждающая жидкость, из системы охлаждения не проникала в картер, на гильзы одеваются резиновые уплотнения в местах крепления их к блоку цилиндров. Каждый блок-картер имеет приливы и площадки с резьбовыми соединениями для крепления к нему навесных агрегатов двигателя. К обработанным площадкам блок-картера крепят основные детали: поддон картера, головку цилиндров, картер маховика, картер шестерен распределительного вала.

Блок цилиндров;

Горизонтальная перегородка;

Картер;

Перегородки картера;

Отверстие для распределительного вала;

Вертикальная перегородка;

Камера штанг;

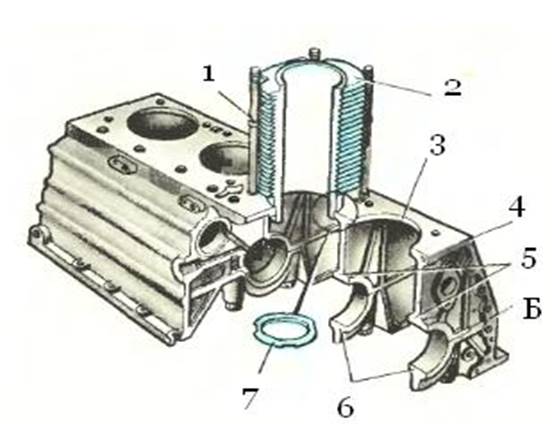

Двигатели с воздушной системой охлаждения (Рисунок 2) не имеют блок-картера, все детали таких двигателей располагаются на литом картере. Блок цилиндров у этих двигателей так же отсутствует, на картер крепятся все цилиндры по отдельности. Между цилиндрами и картером расположены медные уплотнительные прокладки. Внутри картера также располагаются коленчатый и распределительный валы двигателя.

1. Шпилька;

2. Цилиндр;

3. Отверстие для гильзы цилиндра;

4. Картер;

5. Прилив;

6. Крышка коренного подшипника;

Уплотнительная прокладка

8. Б - Плоскость для крепления картера распределительных шестерен;

Поршневая группа

Поршневая группа кривошипно-шатунного механизма

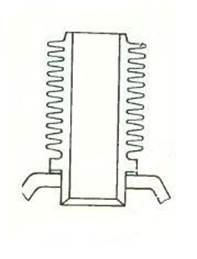

В поршневую группу входят: цилиндры, поршень, поршневой палец, кольца поршня. Цилиндры многих двигателей съемные. Отдельно изготовленный цилиндр называют гильзой, двигатель со съемными цилиндрами называют гильзованным, может быть и отливка без применения гильз, так называемые негильзованные двигатели. Применение съемных гильз позволяет увеличить срок службы блок-картера, за счет замены изношенных гильз новыми. Материалом для изготовления гильз чаще всего является легированный чугун. Внутренняя сторона гильзы называется зеркалом, зеркало гильзы обрабатывается и закаляется, задиры или царапины на зеркале гильз недопустимы. Гильзы охлаждаемые жидкостью называют мокрыми. Снаружи у гильзы выполнены два посадочных пояска 2 и 3 рисунок 3 для более плотной установки в блоке. Между нижним пояском гильзы и блоком цилиндра устанавливаются резиновые уплотнения 4, предотвращающие протекание охлаждающей жидкости из водяной рубашки в поддон картера. На цилиндрах двигателей с воздушной системой охлаждения снаружи цилиндра выполнены охлаждающие ребра. В нижней части цилиндра также имеется буртик для посадки цилиндра на картер. Между буртиком и картером устанавливается медное кольцо для уплотнения. Каждый цилиндр вместе с головкой закрепляется на картере при помощи специальных шпилек.

Поршни воспринимают усилие во время рабочего хода и передают его на шатуны через поршневой палец. Поршни обеспечивают протекание всех тактов двигателя внутреннего сгорания. Они подвержены воздействию высоких температур, давлений. Поршни движутся в цилиндре с очень высокой скоростью. Поршни должны отвечать многим требованиям: быть легкими, хорошо отводить тепло, обладать высокой износоустойчивостью. Материалом для изготовления поршней служат различные сплавы алюминия. Поршень имеет вид перевернутого стакана (рисунок 5). Поршень состоит из днища А, головки Б и юбки В. Днище поршня может быть выполнено гладким или иметь специальную выемку, зависящую от способа смесеобразования и расположения клапанов газораспределителного механизма. Такая форма поршня способствует лучшему смесеобразованию воздуха и топлива, а так же обеспечивает лучшее сгорание топлива.

А - Днище поршня;

Б - Головка поршня;

В - Юбка;

Г - Бобышки;

Д - Холодильник;

Е - Места для нанесения маркировки;

Ж - Метка направления установки поршня;

1. Сбрасывающая кромка;

1. Канавка для маслосъемного кольца;

2. Канавка для стопорного кольца;

3. Отверстие для подвода масла к поршневому пальцу;

4. Канавки для компрессионных колец;

5. Камера сгорания в поршне;

6. Прорези;

Стопорное кольцо.

На внешней стороне головки и юбки поршня проточены канавки для компрессионных и маслосъемных колец. Количество колец зависит от конструкции двигателя и частоты вращения коленчатого вала двигателя. Менее двух колец, как правило не встречается, чем больше мощность двигателя тем больше колец устанавливается. На внутренней стороне юбки имеются два прилива – бобышки Г, внутрь которых устанавливается поршневой палец. В бобышках проточены канавки 3 для стопорных колец, предохраняющих палец от горизонтального перемещения. Холодильники Д, предназначены для скапливания масла, для охлаждения утолщаемой части поршня и предохраняющие его от заклинивания.

Поршневые кольца разделяются на компрессионные 1 и маслосъемные 2 (Рисунок 6). Компрессионные кольца предназначены для предотвращения прорыва газов из камеры сгорания во время рабочего хода в картер двигателя. Кольца изготавливаются из легированных марок стали. Наружный диаметр кольца больше внутреннего диаметра цилиндра, из-за чего кольцо плотно прилегает к стенкам цилиндра. Для того чтобы кольцо вошло внутрь цилиндра часть кольца вырезают, вследствие чего кольцо пружинит и прилегает плотно к поверхности цилиндра. Вырез в поршневом кольце называется замком. Для уменьшения утечки газов через замок колец их устанавливают напротив друг друга, если кольца 2 или под углом 120˚ в случае если колец три, если колец более трех замки устанавливают друг напротив друга. Более трех колец, как правило, устанавливают на дизельные двигатели, так как там давление газов выше. Верхнее компрессионное кольцо выполняют из хрома, так как он более тугоплавкий. В случае перегрева двигателя между кольцами и канавками образуются шлаковые отложения, вследствие чего кольца перестают свободно двигаться и пружинить в канавке. Данное явление получило название закоксовывание, при этом будет теряться мощность двигателя, повысится расход топлива и масла. Кроме закоксовывания колец возможно так же и их залегание, залегание поршневых колец происходит при длительном простое автомобиля. В случае если такой простой предстоит необходимо делать его консервацию. Маслосъемные кольца предназначены для снятия масла со стенок цилиндра, маслосъемные кольца препятствуют попаданию масла в камеру сгорания. В отличии от компрессионных колец маслосъемные кольца имеют сквозные прорези. Внутри маслосъемного кольца устанавливается пружина. В случае износа маслосъемных колец повышенный расход масла неминуем.

Кривошипная группа

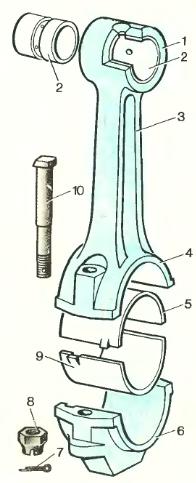

В кривошипную группу входят: коленчатый вал двигателя, шатуны, вкладыши, маховик. Шатуны (Рисунок) соединяют поршни с коленчатым валом двигателя, и передают ему усилие от давления газов воспринимаемого поршнями. На шатун воздействуют давление силы инерции, поэтому они должны быть легкими и прочными одновременно. Шатун изготавливают из высокопрочной стали в виде стержня с двумя головками.

1. верхняя головка шатуна;

2. втулка верхней головки;

3. стержень шатуна;

4. нижняя головка шатуна;

5. вкладыш шатунного подшипника;

6. крышка нижней головки шатуна;

7. шплинт;

8. корончатая гайка;

9. фиксирующий усик вкладыша;

10. шатунный болт;

Стержень 3 двутаврового сечения, это увеличивает прочность шатуна. В верхнюю головку шатуна 1 запрессована бронзовая втулка 2. Нижняя головка шатуна 4 разъемная, крышка 6 снимается, верхняя крышка 4 изготовлена заодно с шатуном. Крышки шатунов невзаимозаменяемые. Обе части нижней головки шатуна закрепляются болтом 10, гайки болтов шплинтуют шплинтом 7, предотвращая их откручивание. В нижней головке шатуна установлены подшипники скольжения (вкладыши) 5, от осевого перемещения и проворачивания вкладыши удерживаются усиками 9. Смазывается вся система кривошипной группы под высоким давлением.

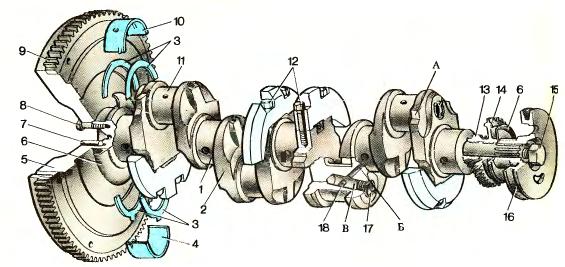

Коленчатый вал двигателя воспринимает усилия от поршней двигателя, через шатуны, преобразуя возвратно-поступательные движения в крутящий момент. Коленчатый вал так же приводит во вращение все остальные агрегаты двигателя. На коленчатый вал воздействуют давление силы инерции, воспринимаемое периодически давление вызывает износ коленчатого вала, поэтому он должен быть достаточно прочным и быть износостойким. Коленчатый вал штампуют из высокопрочной стали, или отливают из высокопрочного чугуна. Устройство коленчатого вала изображено на рисунке 9.

1. коренная шейка;

2. щека;

3. упорные полукольца;

4. нижний вкладыш коренного подшипника;

5. маховик;

6. маслоотражатель;

7. установочный штифт;

8. болт крепления маховика;

9. зубчатый венец;

10. верхний вкладыш коренного подшипника;

11. шатунная шейка;

12. противовесы;

13. шестерня коленчатого вала;

14. ведущая шестерня привода масляного насоса;

15. болт;

16. шкив;

17. пробка;

18. трубка для чистого масла;

А - место клеймения размерной группы;

Б - канал подвода масла в полость шатунной шейки;