Нижнетагильский машиностроительный техникум

УТВЕРЖДАЮ

И.о. директоратехникума

_________ Е.В. Гильдерман

«___»_____________201 г.

Методические рекомендации

по выполнению домашней контрольной работы

для студентов заочной формы обучения

по дисциплине

«МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ»

программы подготовки специалистов среднего звена

по специальности СПО

22.02.03 Литейное производство черных и цветных металлов

базовой подготовки

Нижний Тагил,

Методические рекомендации разработаны на основе Федерального государственного образовательного стандарта среднего профессионального образования по специальности 22.02.03 Литейное производство черных и цветных металлов утвержденного приказом Министерства образования и науки Российской федерации от 25 ноября 2009 года № 671.

| Организация разработчик: | ФГАОУ ВО «Уральский федеральный университет имени первого Президента России Б.Н. Ельцина» Нижнетагильский технологический и институт Нижнетагильский машиностроительный техникум |

| Разработчик: | преподаватель НТМТ О.С. Михайлова (ФИО) |

Методические рекомендации обсуждены и одобрены на заседании цикловой комиссии

| Протокол № ___________ «____» _________ 201 г. | Председатель ЦК И.В. Семухина |

Содержание

| Введение | |

| 1. Пояснительная записка | |

| 1.1 Результаты освоения дисциплины. | |

| 1.2 Основные понятия, необходимые для выполнения ДКР. | |

| 2. Задания для домашней контрольной работы | |

| 3. Перечень рекомендуемых учебных изданий, Интернет-ресурсов, дополнительной литературы. |

Введение

Цель методических рекомендаций- помочь студентам освоить курс дисциплины «Метрология, стандартизация и сертификация».

В методических указаниях кратко излагаются узловые теоретические вопросы, без знания которых нельзя выполнить домашнюю контрольную работу.

Приведен список учебно-методической и нормативно-правовой литературы, необходимой для успешного выполнения ДКР и освоения учебной программы

Студентам предлагается для выполнения ДКР, состоящую трех теоретических вопросов и трех практических задач. Кроме того, для самостоятельного изучения выдаются темы, включенные в дифференцированный зачет.

Пояснительная записка

1.1 Результаты освоения дисциплины, профессионального модуля.

Тематический план и содержание учебной дисциплины соответствует рабочей программе дисциплины «Метрология, стандартизация и сертификация».

В результате освоения дисциплины «Метрология, стандартизация и сертификация» формируются элементы следующих общих и профессиональных компетенций обучающегося:

ОК 1. Понимать сущность и профессиональную значимость своей будущей профессии, проявлять к ней устойчивый интерес;

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности;

ОК 6. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями;

ПК 2.3. Осуществлять контроль за технологией обработки отливок,

ПК 2.4. Осуществлять контроль за работой приборов и оборудования

В результате освоения дисциплины студент должен уметь:

¾ в производственной деятельности применять документацию систем качества;

¾ применять требования нормативных документов к основным видам продукции (услуг) и процессов.

В результате освоения дисциплины студент должен знать:

документацию систем качества;

¾ единство терминологии, единиц измерения с действующими стандартами и международной системой единиц СИ в учебных дисциплинах;

¾ основные понятия и определения метрологии, стандартизации и сертификации;

¾ основы повышения качества продукции.

1.2 Основные понятия, необходимые для выполнения ДКР.

ДОПУСКИ И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ

1. Введение

В соответствии с рекомендациями ИСО взаимозаменяемость — это пригодность одного изделия, процесса, услуги для использования вместо другого изделия, процесса, услуги в целях выполнения одних и тех же требований. Выполнение требований к точностным параметрам деталей и сборочных единиц является одним из основных условий взаимозаменяемости. Кроме того, для обеспечения взаимозаменяемости необходимо соблюдать и ряд других условий, например, устанавливать оптимальные и номинальные значения параметров деталей и сборочных единиц, выполнять требования к материалу деталей, технологии их изготовления, контроля.

Взаимозаменяемыми могут быть детали, сборочные единицы и изделия в целом, прежде всего детали и сборочные единицы, от которых зависят надежность и другие эксплуатационные показатели изделий.

Различают следующие виды взаимозаменяемости.

Полная взаимозаменяемость — это такая взаимозаменяемость, при которой обеспечивается возможность беспригоночной сборки (или замены при ремонте) любых независимо изготовленных с заданной точностью однотипных деталей. Такой вид взаимозаменяемости возможен только в тех случаях, если размеры, форма, механические, электрические и другие качественные и количественные характеристики деталей и сборочных единиц после изготовления находятся в заданных пределах и собранные из этих деталей изделия соответствуют техническим требованиям.

В условиях полной взаимозаменяемости существенно упрощается сборка, которая при этом сводится к простому соединению деталей, расширяются возможности применения поточного метода изготовления деталей, автоматизации процесса изготовления и сборки изделий, упрощения ремонта машин. Такой вид взаимозаменяемости позволяет ввести специализацию и кооперирование предприятий (поставщик изготовляет унифицированные изделия, детали или сборочные единицы ограниченной номенклатуры и поставляет их предприятию, выпускающему основную продукцию).

Неполная взаимозаменяемость — это взаимозаменяемость, при которой для обеспечения требуемой точности изделия предусматриваются некоторые конструктивные особенности узла или вводятся дополнительные технологические операции при сборке или ремонте. Применяется в том случае, если для заданных эксплуатационных требований необходимо изготовлять детали и сборочные единицы с малыми, экономически не выгодными или технологически трудновыполнимыми допусками. Для получения требуемой точности сборки при этом применяются дополнительные технологические операции, в том числе доводка и пригонка, так называемая селективная сборка или групповой подбор деталей, в конструкцию вводятся регулировочные элементы, компенсаторы. Неполная взаимозаменяемость осуществляется не по всем, а только по отдельным геометрическим или другим параметрам.

Кроме указанных выше различают внутреннюю, внешнюю и функциональную взаимозаменяемость.

Внутренняя взаимозаменяемость — взаимозаменяемость всех или некоторых деталей, составляющих сборочные единицы, механизмы, входящие в изделие. Например, в подшипниках качения внутреннюю взаимозаменяемость имеют кольца и тела качения (шарики, ролики).

Внешняя взаимозаменяемость — взаимозаменяемость сборочных единиц, а также кооперируемых и покупных изделий (монтируемых в более сложные изделия) по размерам и форме присоединительных поверхностей, эксплуатационным показателям, параметрам. Для подшипников качения это размеры наружного и внутреннего колец, точность их вращения; для электродвигателей — мощность, частота вращения вала, размеры и форма присоединительных поверхностей.

Функциональная взаимозаменяемость — вид взаимозаменяемости, при которой возможны не только сборка и замена при ремонте любых деталей, узлов и механизмов, но и обеспечение их необходимых эксплуатационных показателей и функциональных параметров. Например, взаимозаменяемое зубчатое колесо кроме способности без подгонки занять свое место в узле должно передавать заданный крутящий момент, иметь определенное передаточное отношение и обладать заданным ресурсом работы. Функционально взаимозаменяемый бензонасос автомобиля кроме соответствующих присоединительных размеров должен иметь заданную производительность, развивать определенное давление и иметь соответствующий ресурс.

1.1 Допуски и посадки гладких соединений

1.1.1 Основные понятия

Рассмотрим сопряжение с зазором (рис. 1, а). Для получения зазора S в сопряжении размер D отверстия втулки должен быть больше размера d вала.

При изготовлении деталей размеры D и d выполняются с погрешностями. Конструктор исходит из того, что погрешности неизбежны, и определяет, в каких пределах они допустимы, т. е. сопряжение еще удовлетворяет требованиям правильной сборки и нормальному функционированию. Конструктор устанавливает два предельных размера для вала —dmax и dmin; и два предельных размера для отверстия — Dmax. Dmin, внутри которых должны находиться действительные размеры, сопрягаемых деталей (рис. 1 б). Разность между наибольшим и наименьшим предельными размерами называется допуском — Td и TD/

Рисунок 1

Нанесение на чертеже соединения такого количества размеров крайне неудобно, поэтому было принято устанавливать один общий размер для вала и отверстия, называемый номинальным — D, и указывать от него предельные отклонения (рис. 1 в).

Верхнее отклонение ES, es — алгебраическая разность между наибольшим и номинальным размерами.

ES=Dmax-D; es=dmax-D

Нижнее отклонение El, ei — алгебраическая разность между наименьшим и номинальным размерами.

EI=Dmin-D; ei=dmin-D

Поле допуска — поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно нулевой линии, соответствующей номинальному размеру.

Графическое изображение полей допусков посадки с зазором приведено на (рис. 1 в).

Чем уже поле между верхним и нижним отклонениями, тем выше при прочих равных условиях степень точности, которая обозначается цифрой и называется квалитетом.

Положение допуска относительно нулевой линии определяется основным отклонением — одним из двух предельных отклонений, ближайшим к нулевой линии, и обозначается одной из букв (или их сочетанием) латинского алфавита. Прописные буквы относятся к отверстиям,

а строчные — к валам.

Таким образом, поле допуска обозначается сочетанием буквы, указывающей на положение допуска относительно нулевой линии, с цифрой, говорящей о степени точности — величине допуска.

Рисунок 2

Примеры обозначения на чертеже полей допусков и схемы их построения для отверстия и вала, а также значения отклонений и расчет допусков приведены на (рис. 2 а, б).

В зависимости от взаимного расположения полей допусков отверстия и вала различают посадки трех типов: с зазором, с натягом и переходные.

На (рис. 2 в, г, д) приведены примеры различных посадок. Указаны формулы для расчета зазоров и натягов в соединениях и амплитуды их колебаний, называемые допуском посадки (TS, TN).

Нетрудно заметить, что допуск посадки, независимо от ее типа, есть сумма допусков отверстия и вала, составляющих соединение.

Наибольший зазор переходной посадки часто представляют в виде отрицательного наименьшего натяга (см. рис. 2, д).

При расчете и выборе посадок конструктора могут интересовать не только предельные зазоры и натяги, но и средние, обычно наиболее вероятные, зазоры и натяги:

Определения терминов, вошедших в раздел, по ГОСТ 25346—89

Размер — числовое значение линейной величины (диаметра, длины и т. п.) в выбранных единицах измерения.

Действительный размер — размер элемента, установленный измерением с допустимой погрешностью.

Квалитет — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.

Нулевая линия — линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок.

Вал — термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы.

Отверстие — термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы.

Посадка — характер соединения двух деталей, определяемый разностью их размеров до сборки.

Допуск посадки — сумма допусков отверстия и вала, составляющих соединение.

Зазор (S) — разность между размерами отверстия и вала до сборки, если отверстие больше размера вала.

Натяг (N) — разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия.

Посадка с зазором — посадка, при которой всегда образуется зазор в соединении, т. е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено над полем допуска вала (рис. 2 б)

Посадка с натягом — посадка, при которой всегда образуется натяг в соединении, т. е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено под полем допуска вала (рис. 2 г).

Переходная посадка — посадка, при которой возможно получение как зазора, так и натяга в соединении в зависимости от действительных размеров отверстия и вала. При графическом изображении поля допусков отверстия и вала перекрываются полностью или частично (рис. 2 д).

1.1.2 Принципы построения системы допусков и посадок

Системой допусков и посадок (СДП) называется совокупность рядов допусков и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов. Система предназначена для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок типовых соединений деталей машин, даетвозможность стандартизировать режущие инструменты и калибры, облегчает конструирование, производство и взаимозаменяемость деталей машин, а также обусловливает их качество.

Первый принцип построения СДП (установлено 20 квалитетов и определены формулы для расчета допусков)

Было принято, что две или несколько деталей разных размеров следует считать одинаковой точности (принадлежащими одному квалитету), если их изготавливают на одном и том же оборудовании при одних и тех же условиях обработки (режимах резания и т. д.).

Рисунок 3

Отсюда следует, что точность валов, изготовленных, например, шлифованием, во всем диапазоне диаметров одинакова, несмотря на то, что погрешность обработки, как показали эксперименты, растет с увеличением размера обрабатываемой детали (рис. 3).

Зависимость изменения погрешности была представлена как произведение двух частей. Одна часть (а) характеризовала тип станка, другая — зависела лишь от размера детали

,

,

где А — амплитуда рассеяния размеров, характеризующая погрешность обработки, мкм;

d — диаметр обрабатываемой детали, мм.;

а — коэффициент, зависящий лишь от типа станка.

В дальнейшем было решено, что допуски одного квалитета должны меняться так же, как изменяется погрешность обработки на станке в зависимости от размера обрабатываемой детали.

Допуск рассчитывается по формуле:

где k — число единиц допуска, установленное для каждого квалитета;

i — единица допуска, зависящая только от размера (табл. 1).

Стандартом установлены квалитеты: 01, 0, 1, 2, 3, 4, 5,..., 11, 12,..., 18.

Самые точные квалитеты (01,0,1,2,3, 4), как правило, применяются при изготовлении образцовых мер и калибров.

Квалитеты с 5-го по 11-й, как правило, применяются для сопрягаемых элементов деталей.

Квалитеты с 12-го по 18-й применяются для несопрягаемых элементов деталей

Чтобы максимально сократить число значений допусков при построении рядов допусков, стандартом установлены интервалы размеров, внутри которых значение допуска для данного квалитета не меняется.

Таблица 1

| Квалитет | ||||||||||||||

| Число единиц допуска к | ||||||||||||||

| Допуск для размеров до 500 мм | IT = ki, | |||||||||||||

| Допуск для размеров свыше 500 до 3150 мм | IT = kI, где I = 0.004 D + 2.1 мкм | |||||||||||||

| Примечания. 1. D — среднее геометрическое из крайних значений каждого интервала номинальных размеров, мм. 2. Таблица дана в сокращении. |

Второй принцип построения СДП (установлено 27 основных отклонений валов и 27 основных отклонений отверстий).

Основное отклонение — одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основным является отклонение, ближайшее к нулевой линии.

Основные отклонения отверстий обозначаются прописными буквами латинского алфавита, валов — строчными. Схема расположения основных отклонений с указанием квалитетов, в которых рекомендуется их применять, для размеров до 500 мм приведена в сокращении на (рис. 4). Затемненная область относится к отверстиям.

Для обеспечения образования посадок в системе вала, аналогичных посадкам в системе отверстия, существует общее правило построения основных отклонений, заключающееся в том, что основные отклонения отверстий равны по величине и противоположны по знаку основным отклонениям валов, обозначенным той же буквой. Из этого правила сделано исключение. Для получения идентичных зазоров и натягов в системе вала и в системе отверстия у переходных и прессовых посадок, в которых отверстие данного квалитета соединяется с валом ближайшего более точного квалитета, основные отклонения рассчитываются по специальной зависимости и поэтому становятся несимметричными.

Рисунок 4

Третий принцип построения СДП (предусмотрены системы образования посадок).

Предусмотрены посадки в системе отверстия и в системе вала.

Посадки в системе отверстия — посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия (рис. 5 а).

Основное отверстие (Н) — отверстие, нижнее отклонение которого равно нулю.

Посадки в системе вала — посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала (рис. 5 б).

Основной вал (h) — вал, верхнее отклонение которого равно нулю.

Рисунок 5

Точные отверстия обрабатываются дорогостоящим мерным инструментом (зенкерами, развертками, протяжками и т. п.). Каждый такой инструмент применяют для обработки только одного размера с определенным полем допуска. Валы же независимо от их размера обрабатывают одним и тем же резцом или шлифовальным кругом.

При широком применении системы вала необходимость в мерном инструменте многократно возрастет, поэтому предпочтение отдается системе отверстия.

Однако в некоторых случаях по конструктивным соображениям приходится применять систему вала, например, когда требуется чередовать соединения нескольких отверстий одинакового номинального размера, но с разными посадками на одном валу. На (рис. 6 а) показано соединение, имеющее подвижную посадку поршневого пальца 1 с шатуном 2 и неподвижную в бобышках поршня 3, которое целесообразно выполнить в системе вала (рис. 6 в), а не в системе отверстия (рис. 6 б).

Систему вала выгоднее применять и тогда, когда оси, валики, штифты могут быть изготовлены из точных холоднотянутых прутков без дополнительной механической обработки их наружных поверхностей.

В некоторых случаях целесообразно применять посадки, образованные таким сочетанием полей допусков отверстия и вала, когда ни одна из деталей не является основной. Такие посадки называются внесистемными.

Четвертый принцип построения СДП (установлена нормальная температура).

Допуски и предельные отклонения, установленные в настоящем стандарте, относятся к размерам деталей при температуре +20 °С.

Рисунок 6

1.1.3 Правила образования посадок

Можно применять любое сочетание полей допусков, установленных стандартом.

Посадки должны назначаться либо в системе отверстия, либо в системе вала.

Применение системы отверстия предпочтительнее.

Следует отдавать предпочтение рекомендуемым посадкам (см. ГОСТ 25347—82), при этом в первую очередь — предпочтительным.

Посадки с 4-го по 7-й квалитеты рекомендуется образовывать путем сопряжения отверстия на квалитет грубее, чем вал.

Отверстия при прочих равных условиях изготавливаются с большими погрешностями, чем валы, поэтому и допуск посадки делится не поровну, большая часть отдается отверстию, меньшая — валу.

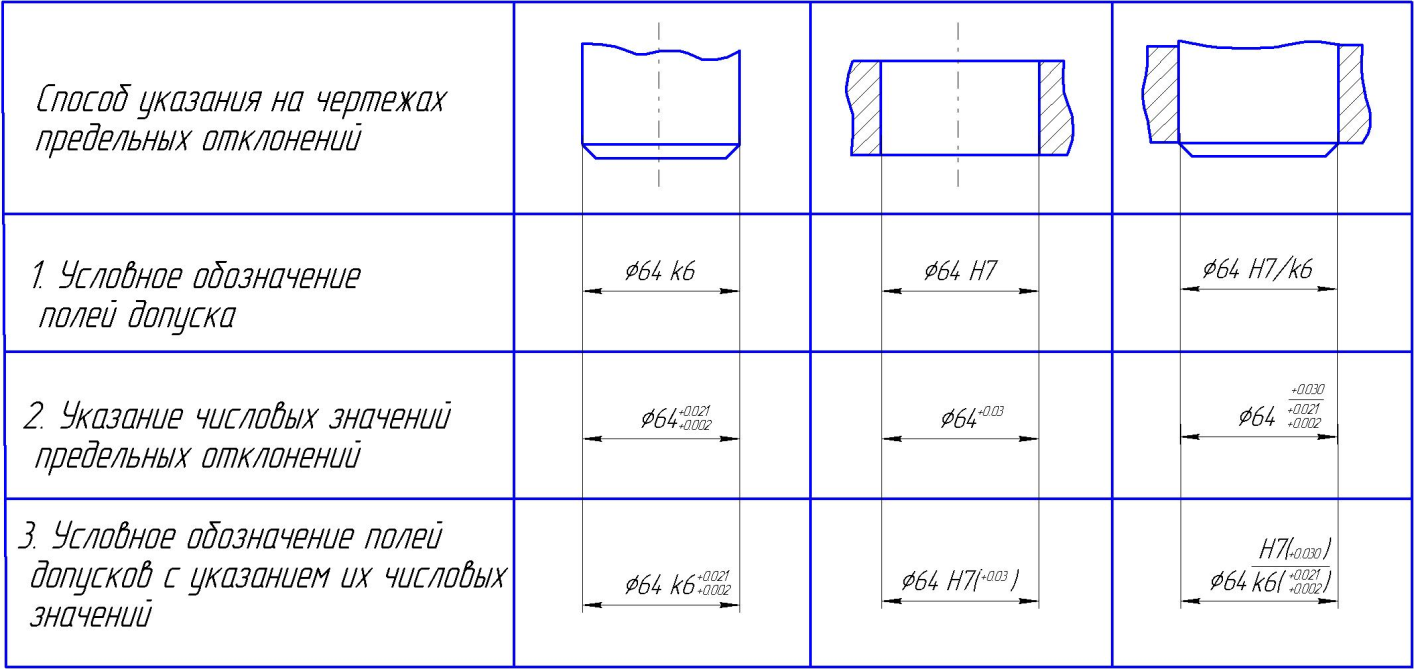

1.1.4 Нанесение предельных отклонений размеров

Способы нанесения предельных отклонений линейных размеров приведены в таблице 2. При указании предельных отклонений следует руководствоваться следующими правилами.

Предельные отклонения размеров следует указывать непосредственно после номинальных размеров.

Предельные отклонения линейных и угловых размеров относительно низкой точности допускается не указывать непосредственно после номинальных размеров, а оговаривать общей записью в технических требованиях чертежа.

Например, «ГОСТ 30893.1 — m», что означает — неуказанные предельные отклонения линейных размеров, радиусов скругления, высот фасок, гловых

размеров должны иметь симметричные отклонения по классу точности средний.*

Общие допуски установлены по четырем классам точности: точный — f, средний — m; грубый — с; очень грубый — v. Числовые значения предельных отклонений приведены в ГОСТ 30893.1—2002.

При указании предельных отклонений предпочтение следует отдавать условному обозначению полей допусков.

При указании предельных отклонений условными обозначениями обязательно указывать их числовые значения в следующих случаях:

при назначении предельных отклонений размеров, не включенных в ряды нормальных линейных размеров по ГОСТ 6636—69;

при назначении предельных отклонений, условные обозначения которых не предусмотрены в ГОСТ 25347—82;

при назначении предельных отклонений размеров уступов с несимметричным полем допуска.

Предельные отклонения угловых размеров указывают только числовыми значениями.

* Применение симметричных предельных отклонений для линейных размеров обусловлены необходимостью согласования с требованиями стандартов некоторых европейских государств. Однако еще в 30-е годы прошлого века отечественные специалисты отказались от симметричного назначения допусков, перейдя на более прогрессивные односторонние предельные отклонения. В связи с чем уменьшились ошибки при проектировании, сократился брак при изготовлении деталей, снизилось число дополнительных операций при сборке. Действительно, назначив, например, отклонения на размер вала по h 14, а на размер отверстия втулки по Н14, обеспечивается скользящая посадка, в то время как, назначив симметричные предельные отклонения на аналогичные размеры деталей, собрать их будет не всегда возможно.

В связи с этим стандартом предусмотрена возможность применять односторонние предельные отклонения для размеров валов и отверстий по квалитетам ГОСТ 25346 и ГОСТ 25348 для классов точности: точный — 12 квалитет; средний — 14 квалитет; грубый — 16 квалитет; очень грубый — 17 квалитет.

В этом случае общая запись в технических требованиях чертежа должна быть следующая: "Общие допуски по ГОСТ 30893.1: Н14, h14, +IT14/2», что означает - неуказанные предельные отклонения отверстий должны быть выполнены по Н14, валов - по h 14, прочие размеры должны иметь симметричные отклонения ± IT14/2.

Данная запись одновременно устанавливает предельные отклонения радиусов скруглений, высот фасок, угловых размеров с неуказанными допусками. Числовые значения предельных отклонений приведены в ГОСТ 30893.1—2002.

Таблица 2

1.1.5 Методы выбора посадок

Выбор посадок производится одним из трех методов.

Метод прецедентов, или аналогов. Посадка выбирается по аналогии с посадкой в надежно работающем узле. Сложность метода заключается в оценке и сопоставлении условий работы посадки в проектируемом узле и аналоге.

Метод подобия — развитие метода прецедентов. Посадки выбираются на основании рекомендаций отраслевых технических документов и литературных источников. Недостатком метода является, как правило, отсутствие точных количественных оценок условий работы сопряжений.

Расчетный метод является наиболее обоснованным методом выбора посадок. Посадки рассчитываются на основании полуэмпирических зависимостей. Однако формулы не всегда учитывают сложный характер физических явлений, происходящих в сопряжении.

В любом случае новые опытные образцы изделий перед запуском в серийное производство проходят целый ряд испытаний, по результатам которых отдельные посадки могут быть подкорректированы. Квалификация конструктора, в частности, определяется и тем, потребовалась ли корректировка посадок в разработанном им узле.

1.1.6 Посадки с зазором

Особенности посадок

В сопряжении образуются зазоры. На (рис. 7) приведена в сокращении схема расположения полей допусков посадок с зазором в системе отверстия для размеров до 500 мм.

Посадки применяются как в точных, так и в грубых квалитетах.

Посадки предназначены для подвижных сопряжений, например для подшипников скольжения, а также для неподвижных сопряжений, например для обеспечения беспрепятственной сборки деталей, что особенно важно при автоматизации сборочных операций.

Рисунок 7

Области применения некоторых рекомендуемых посадок с зазором

Посадки H/h — «скользящие». Наименьший зазор в посадках равен нулю. Они установлены во всем диапазоне точностей сопрягаемых размеров

(4... 12-й квалитеты). В точных квалитетах они применяются как центрирующие посадки, т. е. обеспечивают высокую степень совпадения центра вала, с центром сопрягаемого с ним отверстия. Допускают медленное вращение и продольное перемещение, чаще всего используемое при настройках и регулировках.

Посадка H7/h6 применяется в неподвижных соединениях при высоких требованиях к точности центрирования часто разбираемых деталей: сменные зубчатые колеса на валах, фрезы на оправках, центрирующие корпуса под подшипники качения, сменные кондукторные втулки и т. д. Для подвижных соединений применяется посадка шпинделя в корпусе сверлильного станка.

Посадки H8/h7, H8/h8 имеют примерно то же назначение, что и посадка H7/h6, но характеризуются более широкими допусками, облегчающими изготовление детали.

Посадки H/h в более грубых квалитетах (с 9-го по 12-й) предназначены для неподвижных и подвижных соединений малой точности. Применяются для посадки муфт, звездочек, шкивов на валы, для неответственных шарниров, роликов и т. п.

Посадки Н/g, G/h — «движения». Обладают минимальным по сравнению с другими посадками гарантированным зазором. Установлены только в точных квалитетах с 4-го по 7-й. Применяются для плавных, чаще всего возвратно-поступательных перемещений, допускают медленное вращение при малых нагрузках.

Посадки Н6/g5, Н7/g6 применяются в плунжерных и золотниковых парах, в шпинделе делительной головки и т. п.

Посадки H/f, F/'h — «ходовые». Характеризуются умеренным гарантированным зазором. Применяются для обеспечения свободного вращения в подшипниках скольжения общего назначения при легких и средних режимах работы со скоростями не более 150 рад/с и в опорах поступательного перемещения.

Посадки H7/f7, H8/f8 применяются в подшипниках скольжения коробок передач различных станков, в сопряжениях поршня с цилиндром в компрессорах, в гидравлических прессах и т. п.

Посадки Н/е, E/h — «легкоходовые». Обладают значительным гарантированным зазором, вдвое большим, чем у ходовых посадок. Применяются для свободного вращательного движения при повышенных режимах работы со скоростями более 150 рад/с, а также для компенсации погрешностей монтажа и деформаций, возникающих во время работы.

Посадки Н7/е81, Н8/е8 применяются для подшипников жидкостного трения турбогенераторов, больших электромашин, коренных шеек коленчатых валов.

Посадки H/d, D/h —«широкоходовые». Характеризуются большим гарантированным зазором, позволяющим компенсировать значительные отклонения расположения сопрягаемых поверхностей и температурные деформации и обеспечить свободное перемещение деталей или их регулировку и сборку.

Посадки H8 / d9, H9/d9 применяются для соединений при невысоких требованиях к точности, для подшипников трансмиссионных валов, для поршней в цилиндрах компрессоров.

Посадка H11/d11 применяется для крышек подшипников и распорных втулок в корпусах, для шарниров и роликов на осях.

Расчет посадок с зазором

В зависимости от применения посадок производятся и соответствующие расчеты, например, применяя посадку H/h как центрирующую, рекомендуется определить, прежде всего, наибольшую величину эксцентриситета. В тех случаях, когда рабочая температура для деталей соединения существенно отличается от нормальной, расчет посадки рекомендуется производить исходя из температурных деформаций сопрягаемых деталей.

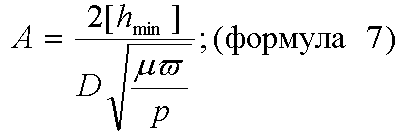

Расчет подшипников скольжения

Рассмотрим упрощенный метод расчета зазоров и выбора посадок подшипников скольжения с гидродинамическим режимом работы. У гидродинамических подшипников смазочное масло увлекается вращающейся цапфой в постепенно сужающийся клиновой зазор между цапфой и вкладышем подшипника, в результате чего возникает гидродинамическое давление, превышающее нагрузку на опору. Цапфа всплывает (рис. 8). В месте наибольшего сближения цапфы и вкладыша образуется масляный слой толщиной h.

Качество, надежность и долговечность работы подшипника зависят от толщины масляного слоя h, на которую, при прочих равных условиях работы подшипника, будет влиять зазор S (разность между диаметром цапфы и диаметром отверстия вкладыша). Допустим, что зазор S будет очень небольшим, в этом случае величина h также будет маленькой, по ряду причин работа подшипника в таких условиях будет неустойчивой. Теперь пусть зазор S будет достаточно большим, и в этом случае значение h будет маленьким из-за малой подъемной силы гидродинамического клина. Отсюда можно сделать вывод, что для определенных условий работы имеется некоторый интервал, внутри которого будет существовать надежное всплытие.

Рисунок 8

Сущность расчета посадки заключается в том, чтобы определить интервал зазоров (Smin).. (Smax) (рис. 8), при котором величина всплытия будет не меньше предварительно выбранной допустимо минимальной толщины масляного слоя [hmin]. Исходя из сказанного, найдем величину [hmin] и установим зависимость между h и S.

Для обеспечения жидкостного трения необходимо, чтобы микронеровности цапфы и вкладыша не касались при работе подшипника. Это возможно при условии:

[hmin] > RZ1+ RZ2 +RZ+  +

+  p+

p+  изг+

изг+  д; (формула 1)

д; (формула 1)

где  — высота неровностей поверхностей вкладыша подшипника и цапфы вала;

— высота неровностей поверхностей вкладыша подшипника и цапфы вала;

— поправки, учитывающие влияние погрешностей формы и расположения цапфы и вкладыша;

— поправки, учитывающие влияние погрешностей формы и расположения цапфы и вкладыша;

— поправка, учитывающая влияние изгиба вала;

— поправка, учитывающая влияние изгиба вала;

— добавка, учитывающая разного рода отклонения от принятого режима работы. Для упрощенного расчета можно применять зависимость:

— добавка, учитывающая разного рода отклонения от принятого режима работы. Для упрощенного расчета можно применять зависимость:

[hmin] > k(RZ1+ RZ2 +  Д); (формула 2)

Д); (формула 2)

где, k — коэффициент запаса надежности по толщине масляного слоя

(к > 2).

Известна зависимость для среднего удельного давления у гидродинамического подшипника:

где  — динамическая вязкость масла при рабочей температуре подшипника, Нс/м2;

— динамическая вязкость масла при рабочей температуре подшипника, Нс/м2;

— угловая скорость цапфы, рад/с; S — диаметральный зазор, м;

— угловая скорость цапфы, рад/с; S — диаметральный зазор, м;

D — номинальный диаметр сопряжения, м;

Определим из формулы (3) значение S:

С учетом формулы (4) найдем выражение для h:

СR — безразмерный коэффициент загруженности подшипника, зависящий от 1/D и  ;

;

I — длина подшипника, м;

— относительный эксцентриситет, который связан зависимостью с h:

— относительный эксцентриситет, который связан зависимостью с h:

Значения  (1 -

(1 -  ) = А в зависимости от

) = А в зависимости от  и 1/D приведены в табл. 3.

и 1/D приведены в табл. 3.

Таким образом, определив минимально допустимую величину всплытия —[hmin]. По формуле (1.2), мы сможем определить величину А:

а по таблице 3 — значения  max и

max и  min. По найденным значения

min. По найденным значения  max и

max и  min определим по формуле соответственно [Smin] и [Smax].

min определим по формуле соответственно [Smin] и [Smax].

Таблица 3

| Значение  (1 - (1 -  ) = А при 1/D ) = А при 1/D

| ||||||||

| 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.1 | 1.2 | 1.5 | 2.0 | |

| 0.30 | 0.299 | 0.339 | 0.375 | 0.408 | 0.438

Поиск по сайту©2015-2026 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование. Дата создания страницы: 2019-10-17 Нарушение авторских прав и Нарушение персональных данных |

Поиск по сайту: Читайте также: Деталирование сборочного чертежа Когда производственнику особенно важно наличие гибких производственных мощностей? Собственные движения и пространственные скорости звезд |