Методические указания к лабораторному занятию по теория резаниям

(для студентов специальности 5В071200 – Машиностроение)

Алматы 2012

Цель обучения: Ознакомление с конструкцией приборов для измерения сил резания; приобретение навыков определения сил резания, обработки экспериментальных данных и получения эмпирических зависимостей, характеризующих влияние на силы резания, скорости, подачи и глубины резания.

Методические рекомендации токарно-винторезный станок, заготовка, токарный динамометр, резцы токарные проходные, оснащенные твердым сплавом — 2... 3; прибор для измерения углов резца, тахометр, штангенциркуль.

Перед началом работы следует ознакомиться с оборудованием и приборами, убедиться в тщательности закрепления динамометра, обрабатываемой заготовки и инструмента на станке, так как в противном случае возникнут вибрации, искажающие результаты опытов. Вылет резца в державке динамометра должен соответствовать условиям тарировки.

Рекомендуемая литература:

1 Грановский Г.И., Грановский В.Г. Резание металлов. Учебник для машиностроит. и приборостроит. спец. вузов. –М.: Высш.школа, 1985.

2 Бобров В.Ф. Основы теории резания металлов. -М: Машиностроение, 1975.

3 Технология обработки конструкционных материалов. [Учебник для машиностроительных специальностей вузов. / П.Г.Петруха, А.И.Марков, П.Д. Беспахотный и др. ]; Под ред. П.Г.Петрухи. –М.: Высшая школа., 1991.

4 Коженкова Т.И., Фельдштейн Е.Э. Лабораторные работы по резанию металлов: [Учебное пособие по специальности 2501 «Технология машиностроения, металлорежущие станки и инструметы»]. -Минск: Высшая школа, 1985.

Лабораторная работа 5

Влияние элементов режима резания на силу резания при точении

Цель работы. Ознакомление с конструкцией приборов для измерения сил резания; приобретение навыков определения сил резания, обработки экспериментальных данных и получения эмпирических зависимостей, характеризующих влияние на силы резания, скорости, подачи и глубины резания.

Вопросы для самоконтроля. 1. Силы, действующие на резец при точении обрабатываемой заготовки. 2. На какие составляющие и по каким направлениям разлагают равнодействующую силу резания? 3. На чем основаны методы определения силы резания? 4. Основные части динамометра. 5. Устройство механического динамометра. 6. Принцип работы электрических динамометров с различными датчиками. 7. Что такое тарировка динамометра, как она проводится? 8. Характер и причины влияния ширины и толщины среза (глубины резания и подачи) на величину силы резания. 9. Характер и причины влияния скорости резания на величину силы резания. 10. Характер и причины влияния на силу резания свойств обрабатываемого материала, свойств материала инструмента, геометрических параметров инструмента, смазывающе-охлаждающих жидкостей.

К р а т к и е т е о р е т и ч е с к и е с в е д е н и я

Процесс резания обрабатываемого материала сопровождается возникновением в срезаемом слое сначала упругих, затем пластических деформаций, а также трением стружки о переднюю грань инструмента и трением задней грани об обрабатываемую поверхность, что и является источниками сопротивления металла резанию.

Таким образом, работа резания затрачивается на преодоление упругих и пластических деформаций и трения. Очень малой по величине работой диспергирования (образования новых поверхностей) можно пренебречь.

Суммарное усилие, затрачиваемое на процесс резания, слагается из следующих величин: усилия, необходимого для упругой деформации; усилия, необходимого для пластической деформации; усилия, необходимого для преодоления сил трения при резании.

На контактные площадки передней и задней поверхностей инструмента и режущие лезвия действует распределенная нагрузка. Ее мы можем представить в виде равнодействующей силы, положение которой в пространстве зависит от условий резания. Измерить ее непосредственно трудно.

Поэтому, а также с точки зрения проектирования и эксплуатации станка и режущего инструмента наибольший интерес представляет не сама равнодействующая сила резания, а ее составляющие, направления которых совпадают с направлениями скорости резания, продольной и поперечной подач.

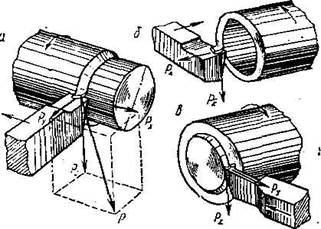

При продольном, точении равнодействующая сила резания раскладывается на три взаимно перпендикулярные составляющие (Рисунок 51): Pz— главную силу, совпадающую по направлению со скоростью главного движения резания, создающую крутящий момент на изделии, изгибающую изделие и резец; Ру — радиальную силу силу; направленную в вершине лезвия по радиусу главного вращательного движения резания, изгибающую вместе с силой Pz изделие и резец, отжимающую резец от изделия; Рх — осевую илу, направленную параллельно оси главного вращательного движения резания, т. е. силу подачи.

а — при точении; б — при подрезании торца втулки;

б — при отрезании

Рисунок 51. Силы, действующие на резец

Знание сил, действующих в процессе резания, необходимо для расчета и конструирования режущего инструмента, станков и приспособлений, для расчета жесткости системы станок — инструмент — заготовка — приспособление, а также для расчета мощности, затрачиваемой на резание.

Для определения величины сил резания есть два пути: теоретический вывод уравнений, исходя из рассмотрения процесса резания как одного из частных случаев процесса пластической деформации металла.

Вывод эмпирических формул на основании экспериментальных данных, полученных с помощью динамометров при непосредственном измерении сил резания в различных условиях. Динамометры должны удовлетворять следующим требованиям: при измерениях не сообщать резцу или шпинделю дополнительные перемещения; иметь малую инерционность, для чего собственная частота колебаний динамометров должна быть в несколько раз больше частоты колебаний измеряемой силы; не изменять жесткость системы, быть виброустойчивым; точность измерения сил резания при исследовании физических процессов должна составлять 1„.2%; при измерениях сил для определения мощности, расчетов жесткости и прочности — 2...3 %; в динамометрах должно отсутствовать взаимное влияние составляющих силы резания. Датчик, воспринимающий действие одной из составляющих силы резания, не должен реагировать на действие других составляющих.

Независимо от конструкции динамометры достоят из трех основных частей: 1) датчика, воспринимающего нагрузку; перемещения, связанные с упругой деформацией датчика, или изменения параметров электрической цепи, связанные с упругой деформацией, вызванной силой резания, являются основой для определения величины силы резания; 2) приемника, регистрирующего нагрузку; 3) вспомогательных звеньев, связывающих датчик и приемник.

Динамометры бывают гидравлические, механические, электрические.

Гидравлические динамометры мало чувствительны, инерционны. Их показания отстают от быстропротекающих изменений и искажают картину. В настоящее время они практически не используются.

Конструкция механического динамометра основана на том, что тонкая стенка, несущая на себе резцедержатель с резцом, под действием сил резания упруго деформируется. Перемещения, появляющиеся в результате этой деформации, регистрируются индикаторами. По этим перемещениям можно судить о величине действующих сил. Такие динамометры обладают значительной инерционностью. Они просты по конструкции, но весьма чувствительны к вибрациям и сами могут вызвать ее. Стрелка индикатора, регистрирующего перемещения, сильно колеблется, что затрудняет замеры и отсчеты, а также записи изменения величин.

Широко распространенным вариантом механического динамометра является однокомпонентный токарный динамометр ДК-1 (Рисунок 52).

Динамометр устанавливается на верхних салазках суппорта токарного станка вместо предварительно снятого резцедержателя и закрепляется болтом, проходящим сквозь отверстие А. Резец закрепляется, в державке (люльке) 2, которая соединена с корпусом динамометра 1 посредством двух упругих торсионных брусков 3 квадратного сечения. Под действием составляющей силы резания Рг резец отжимается вниз, упруго скручивая торсионные бруски. При этом находящийся в нижней части прибора свободный конец планки 4, приваренный другим концом к державке 2, поднимается, нажимая посредством стержня 5 на ножку индикатора 6. Ножка индикатора перемещается пропорционально упругой деформации торсионных брусков и, следовательно, тангенциальной составляющей силы резания.

Для устранения влияния неизбежных колебаний планки 4 и ножки индикатора предусмотрено простое демпфирующее устройство, включающее насаженный на стержень 5 поршень 8 с двумя малыми отверстиями, помещенный в закрытый, наполненный вязким маслом цилиндр в корпусе динамометра. Динамометр рассчитан на максимальную силу Pz= 6000 Н. Большая нагрузка может вызвать пластическую деформацию торсионных брусков.

Рисунок 52. Схема однокомпонентного токарного динамометра ДК-1

Электрические динамометры имеют высокую чувствительность, обладают очень высокой жесткостью, практически безынерционны, позволяют производить исследование и запись процессов длительностью в десятитысячные и даже стотысячные доли секунды. Конструкция электрического динамометра основана на том, что перемещения упругого звена, несущего резцедержатель с резцом, вызванные действием сил резания, с помощью датчика вызывают изменения параметров электрической цепи (сопротивления,силы тока емкости индуктивности и т.д.), которые фиксируется приемником Упругие перемещение в этих динамометрах весьма малы.

Рисунок 53. Схема универсального то- 1 нагрузка, 2 нагрузка

карного динамометра УДМ Рисунок 54. Тарировочный

график силы резания Pz,

Это наиболее современные и совершенные динамометры, но в ряде случаев они требуют довольно сложной электронной аппаратуры.

В динамометрах применяются следующие электрические датчики:

датчики сопротивления, из проволоки или фольги, меняющие свое сопротивление при малом изменении поперечного сечения или изменении механического внутреннего напряжения (тензодатчики);

индуктивные датчики, в которых сила тока меняется при изменении индуктивного сопротивления, т. е. положения сердечника, или при изменении зазора между катушками, которое происходит под влиянием упругих перемещений;

емкостные или конденсаторные датчики, в которых емкость меняется в результате изменения зазора между пластинами конденсатора из-за перемещения одной из пластин, связанной с упругим элементом динамометра;

пьезоэлектрические датчики, основанные на том, что на поверхностях кристаллов кварца, турмалина, сегнетовой соли при воздействии на них силы появляются электрические заряды, зависящие от величины этой силы.

Наиболее широкое распространение среди электрических динамометров получил универсальный динамометр УДМ конструкции Всесоюзного научно-исследовательского инструментального института (ВНИИ). Он позволяет измерять составляющие силы резания при точении, фрезеровании, шлифовании, осевую силу и крутящий момент при сверлении, зенкеровании, развертывании, нарезании резьбы метчиком. Принципиальная схема динамометра изображена на Рисунок 53. Основой динамометра является квадратная пластина, установленная в корпусе динамометра на упругих опорах 1... 16, на которых наклеены тензодатчики. Опоры имеют трубчатую форму и обладают высокой жесткостью вдоль оси и малой жесткостью в направлении, перпендикулярном оси. На вертикальные опоры, воспринимающие силы, направленные по оси z, наклеено по одному датчику; на горизонтальные опоры, воспринимающие силы, действующие вдоль осей х и у, и крутящий момент наклеено по два датчика. Первые датчики служат для измерения горизонтальных сил, а вторые — крутящего момента. Датчики соединены между собой таким образом, что сигнал на выходе измерительной схемы является алгебраической суммой реакции опор. Это обеспечивает независимость показаний динамометра от вылета резца. Динамометр укомплектован тензометрическим усилителем и записывающим устройством.

Динамометры не позволяют определить непосредственно величины сил резания; их показания дают величины, пропорциональные действующей силе. Поэтому перед работой необходимо протарировать динамометр. Тарирование заключается в том, что динамометр нагружают в. направлении сил резания сначала возрастающими, а затем убывающими силами, величина которых известна. Показания динамометра, соответствующие определенным величинам сил, регистрируются. На основании этих данных по средней линии нагрузки и разгрузки строится тарировочный график (Рисунок 54), которым в дальнейшем пользуются для расшифровки показаний динамометра.

Чтобы найти эмпирическую зависимость для подсчета сил резания, проводят исследования, замеряя силу при изменении влияющих на нее условий. Обрабатывая экспериментальные данные, получают формулы, раскрывающие зависимость:

Р =f(b, a, v, км, кин γ, α, φ, к  , h),

, h),

где b — ширина срезаемого слоя; а — толщина срезаемого слоя; v — скорость резания; км — коэффициент, учитывающий свойства обрабатываемого материала; кив — коэффициент, учитывающий свойства инструментального материала; γ, α, φ-—геометрические параметры инструмента; h — износ инструмента; кохл — коэффициент, учитывающий условия охлаждения.

Пользуясь эмпирическими степенными зависимостями, следует помнить, что они лишь приближенно отражают действительную связь явлений и притом только в том диапазоне условий, в котором проводились опыты.

Наиболее существенно на силы резания влияют толщина и ширина срезаемого слоя. С увеличением ширины среза-сила резания растет прямопропорционально, а с увеличением толщины рост силы отстает. Причины такой зависимости заключаются в следующем. Работа резания расходуется на преодоление сопротивления срезаемого металла деформированию и сил трения по передней и задней поверхностям инструмента. С увеличением ширины среза в одинаковой мере изменяется объем деформируемых слоев металла, следовательно нормальная сила на передней поверхности инструмента растет прямопропорционально ширине среза. Коэффициент трения остается практически неизменным, так как температура резания слабо зависит от ширины срезаемого слоя. Значит, рост силы трения по передней поверхности инструмента прямопропорционален увеличению ширины среза. Нормальная сила и сила трения на задней поверхности инструмента в этом случае также растут в связи с увеличением площади контакта задней поверхности инструмента с деталью.

С увеличением толщины срезаемого слоя объем наиболее деформированных слоев стружки, прилегающих к передней поверхности инструмента, возрастает в меньшей степени, чем растет толщина среза. В срезаемом металле начинают преобладать менее деформированные слои, наиболее удаленные от передней поверхности инструмента. Следовательно, увеличение нормальной силы, действующей на переднюю поверхность инструмента, отстает от увеличения толщины срезаемого слоя. Температура резания при увеличении толщины среза возрастает быстрее, чем при увеличении ширины, так как при этом значительно возрастает нагрузка на единицу площади контакта между стружкой и инструментом. Изменение уровня температур может уменьшить коэффициент трения. Поэтому сила трения на передней поверхности растет в меньшей мере, чем толщина срезаемого слоя. Сила, действующая на заднюю поверхность инструмента, остается постоянной или изменяется незначительно. В связи с перечисленными причинами с увеличением толщины срезаемого слоя сила резания увеличивается в меньшей степени. Многочисленными исследованиями установлено, что при отношении b/a>1 влияние толщины и ширины срезаемого слоя на составляющие силы резания при точении выражается следующими зависимостями:

P=C  b

b  a

a

где Х  = 0,9...1,2;уp= 0,5...0,75.

= 0,9...1,2;уp= 0,5...0,75.

Таким образом, при неизменной площади поперечного сечения срезаемого слоя (одинаковой производительности резания) разным соотношениям b/a будут соответствовать разные величины силы резания. Чтобы сила резания была меньше, нужно уменьшить ширину срезаемого слоя b за счет увеличения толщины а. Такая зависимость справедлива не только при точении, но и при других видах работ.

С увеличением скорости резания сила резания значительно уменьшается при малых скоростях и менее значительно при больших. Если обрабатывают материалы, образующие наросты, тозависимости изменения скорости резания немонотонная. Это обьясняется тем, что в зоне наростооброзования увеличение скорости резания первоначально приводит к увеличению нароста, что вызывает возрастание действительного переднего угла и, как следствие, уменьшение силы резания.

При максимальной величине на роста сила резания Pz минимальна. При дальнейшем увеличении скорости резания υ нарост H и действительный передний угол уменьшаются, сила резания возрастает.

В зоне скоростей, в которой нарост уже не образуется, сила резания с увеличением скорости резания уменьшается, так как при этом растет температура резания, коэффициент трения стружки на передней поверхности инструмента уменьшается. Минимумы и максимумы на кривой P=f(v) выражены тем более отчетливо, чем меньше передний угол инструмента и больше толщина срезаемого слоя.