Различают два вида трения: качения и скольжения.Для обработки металлов давлением характерно трение скольжения.

Основные особенности трения при обработке металлов давлением и трения в подшипниках следующие.

При обработке металлов давлением на поверхности трения действуют высокие давления, достигающие 2500 Мн/м2 (250 кГ/мм2) и более. В подшипниках скольжения общего назначения, в направляющих ползунов и в других узлах машин возникают давления не выше 10 Мн/м2 (1 кГ/мм2) и только в тяжело нагруженных подшипниках прокатных станов давления достигают 20—50 Мн/м2 (2— 5кГ/мм2).

При обработке металлов давлением происходит значительное обновление поверхности контакта инструмента с деформируемым металлом в связи с общим увеличением поверхности последнего. В подшипниках наблюдается незначительное обновление поверхности контакта, происходящее только в результате износа.

Смещение частиц металла по контактной поверхности трущихся деталей в машинах одинаково во всех точках контакта, а при обработке металлов давлением величина и скорость смещения различны для разных точек контакта. Так, при осадке цилиндрического образца в центре контактной поверхности смещение деформируемого металла относительно инструмента отсутствует. В некоторых случаях скольжение отсутствует по всей поверхности контакта, т.е. происходит «прилипание». Деформация в этом случае осуществляется смещением частиц внутри объема тела.

При горячей обработке металлов давлением на контактной поверхности имеется окалина, свойства которой зависят от химического состава деформируемого металла и температуры.

Для осуществления деформации металла при наличии трения необходимо приложить усилие больше требуемого естественной прочностью металла в данных условиях, т. е. сопротивлением деформации. Чем больше трение, тем большее усилие нужно для деформации и тем больше расход энергии на деформацию.

Трение является одной из причин неравномерности деформации. В частях деформируемого тела, расположенных вблизи поверхности трения, действие сил трения, затрудняющих деформацию, больше, чем в частях тела, удаленных от контакта с инструментом. Неравномерность деформации ухудшает свойства металла.

При обработке давлением происходит значительное изменение свойств во всем объеме деформируемого тела и особенно в тонких слоях вблизи поверхности контакта с инструментом. Изменение свойств деформируемого тела зависит от скорости и степени деформации при горячей обработке давлением и от степени деформации при холодной.

Трение приводит к износу и неравномерной выработке инструмента, т.е. к порче его поверхности.

Дефекты поверхности инструмента оставляют отпечатки на поверхности деформируемого тела и портят его поверхность.

Таким образом, трение при обработке металлов давлением является нежелательным. Для снижения трения обычно применяют различные способы.

С увеличением удельного давления при пластической деформации коэффициент трения уменьшается. При машинном трении, наоборот, с увеличением удельного давления коэффициент трения повышается. Уменьшение коэффициента трения с ростом удельного давления можно объяснить следующим. Чем больше удельное давление при пластической деформации данного материала и в данных условиях, тем сильнее выражено прилипание и больше расширяется область постоянства напряжений трения. Поэтому сила трения растет медленнее, чем нормальное давление. В результате усредненное значение коэффициента трения уменьшается.

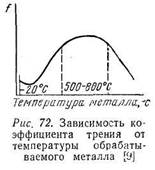

Влияние температуры обрабатываемого материала на коэффициент трения очень сложное. При изменении температуры изменяются сопротивление деформации, физико-химические свойства окалины, образующей промежуточный слой между металлом и инструментом. Поэтому при определении зависимости коэффициента трения от температуры получают различные данные. Однако установлено, что при нагревании коэффициент трения сначала растет, достигает максимального значения, затем уменьшается (рис. 72) [9]. Такой ход зависимости можно объяснить тем, что сначала коэффициент трения растет в связи с окислением поверхности; в этом интервале температур образуется твердая окалина, повышающая коэффициент трения. При дальнейшем повышении температуры происходит размягчение окалины и она начинает играть роль смазки. Максимального значения коэффициент трения для стали достигает при температуре примерно 800—900° С (по данным некоторых исследователей 800— 1050°С). Влияние температуры и химического состава окалины на коэффициент трения подтверждает опыт прокатки автоматных (сернистых) сталей. Окалина, содержащая сернистые соединения, снижает коэффициент трения при высоких температурах.

В результате захват металла валками затрудняется и возможен только после подстуживания поверхности.

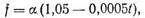

Горячая обработка давлением стали происходит при температурах выше 850—950° С, т. е. в основном в области уменьшения коэффициента трения с повышением температуры. Экелунд на основании экспериментальных данных при прокатке углеродистой стали установил линейную зависимость коэффициента трения от температуры:

Горячая обработка давлением стали происходит при температурах выше 850—950° С, т. е. в основном в области уменьшения коэффициента трения с повышением температуры. Экелунд на основании экспериментальных данных при прокатке углеродистой стали установил линейную зависимость коэффициента трения от температуры:

где  — коэффициент, учитывающий влияние материала валков и равный 0,8 для чугунных валков и 1,0 для стальных; t — температура обработки, СС.

— коэффициент, учитывающий влияние материала валков и равный 0,8 для чугунных валков и 1,0 для стальных; t — температура обработки, СС.

Как показали более точные эксперименты, формула Экелунда дает завышенные значения коэффициента трения.

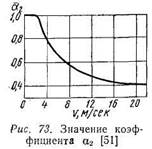

С увеличением скорости относительного скольжения при сухом и полусухом трении коэффициент трения снижается.

Чем больше скорость, тем меньше длительность контакта на площадках соприкосновения инструмента и деформируемого тела и тем меньше роль молекулярного взаимодействия. Этим объясняется то, что коэффициент трения покоя больше коэффициента трения скольжения. Интенсивность снижения коэффициента трения с ростом скорости уменьшается. Однако при пластической деформации упрочнение приконтактных слоев тем больше, чем больше величина и скорость скольжения. Этот фактор приводит к повышению напряжений и коэффициента трения, но в меньшей степени, чем снижение из-за первого фактора.

При обработке давлением широко применяют смазки. Основное значение смазки — снижение коэффициентов трения. Смазка образует промежуточный слой между деформируемым телом и инструментом, полностью или частично изолирующий их друг от друга. Если смазка полностью изолирует трущиеся поверхности, то получается трение жидкостное. При обработке металлов давлением вследствие высоких удельных давлений смазка не изолирует полностью трущиеся поверхности, поэтому получается трение полужидкостное.

При обработке давлением широко применяют смазки. Основное значение смазки — снижение коэффициентов трения. Смазка образует промежуточный слой между деформируемым телом и инструментом, полностью или частично изолирующий их друг от друга. Если смазка полностью изолирует трущиеся поверхности, то получается трение жидкостное. При обработке металлов давлением вследствие высоких удельных давлений смазка не изолирует полностью трущиеся поверхности, поэтому получается трение полужидкостное.

Для того чтобы смазка в достаточной степени изолировала деформируемое тело от инструмента, не разрывалась и не выдавливалась, она должна иметь достаточную активность и вязкость.

Активность смазки — способность образовывать на поверхности трения прочный защитный слой из ее полярных молекул. Активность смазки зависит от наличия в ней поверхностно активных веществ, к которым относят жирные кислоты (олеиновая, стеариновая, пальмитиновая) и их соли, являющиеся мылами. Для создания активности достаточно небольшой добавки жирных кислот к смазке.

Вязкость смазки обеспечивает ее сопротивление выдавливанию из места контакта трущейся пары. Смазка, обладающая достаточной активностью и вязкостью, при высоком качестве отделки поверхности трущихся тел и высокой скорости скольжения может создать условия для жидкостного или полужидкостного трения.

При жидкостном трении сила необходима для преодоления внутреннего трения слоя смазки. По Ньютону сила трения

где  — вязкость жидкости;

— вязкость жидкости;  — скорость скольжения;

— скорость скольжения;  — толщина слоя смазки.

— толщина слоя смазки.

По Ньютону при жидкостном трении сила и напряжение трения не зависят от нормального давления, но зависят от площади контакта в противоположность сухому трению. Сила трения тем больше, чем выше вязкость смазки. Однако высокая вязкость необходима для создания при трении прочного неразрывающегося слоя. Вязкость смазки надо выбирать в зависимости от условий. Так, чем больше удельное давление на, контакте, тем большей вязкостью должна обладать смазка.

При горячей обработке давлением (особенно при высоких температурах) с большими удельными давлениями и относительно большой длительностью контакта между металлом и инструментом (например, прессование стальных прутков, труб) смазка должна обладать малой теплопроводностью. Это позволит предохранить инструмент от чрезмерного перегрева.

П. А. Ребиндер установил физико-химическое воздействие смазки на поверхностный слой деформируемого металла. Смазка, обладающая достаточной поверхностной активностью, снижает коэффициент трения не только непосредственно (разделение поверхностей трущихся тел), но и через уменьшение сопротивления деформации поверхностного слоя. При пластической деформации в условиях разноименной схемы напряженного состояния молекулы смазки проникают в поверхностные поры и микроскопические трещины и оказывают расширяющее действие на поверхностный слой. Последний делается более податливым, пластифицируется и это приводит к дополнительному снижению коэффициента трения, согласно выражению (4.9).

Помимо указанных основных свойств, смазка должна удовлетворять ряду технологических требований: легко наноситься на металл и инструмент, быть химически пассивной (не разъедать металл и инструмент), иметь минимальное количество остатков, чтобы не загрязнять поверхность после термической обработки, быть безвредной для рабочих и т. п.

В зависимости от условий применяют следующие смазки:

1. Жидкие и консистентные смазки — эмульсии, масла растительные, минеральные и смеси. Эмульсии, представляющие собой смесь воды и взвешенных в ней мельчайших капелек масла, обладают хорошей охлаждающей способностью. Их применяют главным образом при холодной обработке металлов давлением с большими скоростями.

При больших давлениях применяют масла и их смеси, обладающие большей вязкостью. Для повышения вязкости к маслам иногда добавляют загустители (парафин, стеарин). Для повышения активности масел к ним добавляют активные наполнители (серный цвет, хлористые соединения и т. п.).

Порошкообразные смазки — мыла в виде порошка или стружки, графит. Последний часто применяют в виде добавки к маслам и в виде водной суспензии с некоторыми добавками.

Стекло в виде порошка или ваты применяют при горячем прессовании сталей и тугоплавких металлов. При соприкосновении с нагретым металлом стекло размягчается, плотно прилипает к поверхности металла и, выполняя роль смазки, предохраняет

инструмент от перегрева.

При волочении проволоки и труб из высокопрочных сталей и сплавов применяют покрытие заготовки мягкими пластичными металлами (медь, свинец), на которые наносят смазку.

.