Таблица 2.1

Состав исходного гидроксида алюминия

| Al2O3 | H2OСВ | Na2O | H2OВЛ | Прочие |

| 58,7 | 31,6 | 0,5 | 8,3 | 0,9 |

В качестве топлива в печи используют природный газ следующего состава (табл.2.2):

Таблица 2.2

| CH4 | C2H6 | C3H8 | C4H10 | N2 | CO2 |

| 92,9 | 1,6 | 0,8 | 0,7 | 3,5 | 0,5 |

Топливо сжигают при коэффициенте расхода воздуха α=1,1. Максимальная температура прокалки составляет 1200°С. Температура глинозема, поступающего в холодильник, равна 1000°С. Влажность гидроксида алюминия 12 %. Температура гидроксида алюминия, поступающего в печь, равна 45°С. Влагосодержание 1м3 сухого газа равно gС.Г. = 5,1 г/м3.

2.2 Материальный баланс процесса кальцинации гидроксида алюминия

Принимаем, что остаточное содержание воды в глиноземе Н2Осв составляет 0,4 %. По практическим данным, количество возврата пыли составляет 900 кг на 1 т глинозема. Принимаем, что состав пыли близок к составу исходной шихты с учетом ее обезвоживания.

Кальцинация гидроксида алюминия протекает по реакции:

А1(ОН)3 = Аl2О3 + ЗН2О

В соответствии с этим уравнением, две молекулы гидроксида алюминия (молекулярная масса 78) превращается в одну молекулу глинозема Аl2О3 (молекулярная масса 102). Тогда количество гидроксида из стехиометрических соотношений составит на 1 тонну глинозема 1,0 · 2 · 78/102 = 1,529 т.

Количество компонентов гидроксида алюминия следует определять, исходя из его химического состава (табл. 1).

Количество компонентов глинозема определяем, исходя из общей приходной суммы этих компонентов и состава выходящих из печи массовых потоков.

Результаты расчета материального баланса процесса кальцинации представлены в табл.2.3.

Таблица 2.3

Материальный баланс процесса кальцинации

| № пп | Материал Продукты | Всего | Аl2О3 кг | Н20связ, кг | Na2O кг | Н2Овл кг | Прочие кг | |

| кг | % | |||||||

| Поступило | ||||||||

| Гидроксид | 62,95 | 902,11 | 489,28 | 6,12 | 122,32 | 9,17 | ||

| Пыль возврата | 37,05 | 3,6 | 72,00 | 5,4 | ||||

| Итого: | 100,00 | 1433,11 | 777,28 | 9,72 | 194,32 | 14,57 | ||

| Получено | ||||||||

| Глинозем | 41,17 | 590,01 | 320,00 | 4,00 | 80,00 | 5,99 | ||

| Пыль возврата | 37,05 | 531,00 | 288,00 | 3,6 | 72,00 | 5,4 | ||

| Потери | 21,78 | 312,1 | 169,28 | 2,12 | 42,32 | 3,18 | ||

| Итого: | 100,00 | 1433,11 | 777,28 | 9,72 | 194,32 | 14,57 |

2.3 Расчет горения топлива

Принимаем, что при сжигании природного газа во вращающейся печи используется горелочное устройство с частичным перемешиванием. Примем величину химического недожога q3/Qнp = 2 %. Коэффициент расхода воздуха α= 1,1.

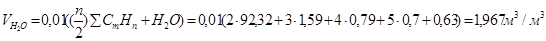

При влажности газа gH2О =5,1 г/м3 содержание водяных паров в газе равно:

Для метана:

;

;

Остальных:  ;

;

;

;

;

;

;

;

;

;

Расход кислорода на горение будет равен:

;

;

Теоретический расход воздуха на горение:

, где k =

, где k =  ;

;

Действительный расход воздуха на горение:

;

;

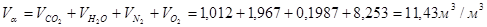

Объемы отдельных составных продуктов сгорания равны

;

;

;

;

;

;

;

;

Общее количество продуктов сгорания:

;

;

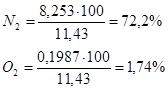

Состав продуктов сгорания равен:

Теплоту сгорания топлива определяем по выражению:

Химическую энтальпию продуктов сгорания с учетом химического недожога вычисляем по выражению:

;

;

Содержание воздуха в продуктах сгорания равно

;

;

Тогда по " i - t "- диаграмме теоретическая температура горения природного газа составляет tα = 1920°С

Действительная температура горения при пирометрическом коэффициенте

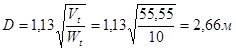

2.4 Определение основных размеров печи

Диаметр барабанной печи определяем по формуле D = l,13  , где

, где

D - внутренний диаметр рабочего пространства, м;

Vt - действительный расход газов, равный сумме объемов продуктов сгорания топлива и технологических газов, м3/с;- скорость движения газов в рабочем пространстве. Ее величину выбирают из условий обеспечения min пылевыносе из рабочего пространства в интервале 4...10 м/с,

При принятом пылевыносе из печи принимаем скорость движения газов на уровне 10 м/с.

Производительность печи по глинозему составит:

;

;

Среднее время пребывания шихты в печи:

;

;

Объем газообразных продуктов горения определяем по выражению:

,

,

где q' - уд. расход теплоты на 1т глинозема. По опытным данным его значение можно принять равным 5650 кДж/кг; mгл - выход глинозема, т.

;

;

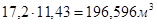

Общее количество отходящих из печи газов равно сумме продуктов сгорания и технологических газов (водяных паров плотностью 0,804 кг/м3), полученных при кальцинации гидроксида алюминия (см. табл.3):

;

;

Секундный расход отходящих газов с учетом среднего времени пребывания материалов составит:

;

;

С учетом средней температуры газов в печи

вращающийся печь кальцинирование глинозем

расход отходящих газов будет равен

Тогда в соответствии с формулой

;

;

При использовании двухслойной футеровки, состоящей из высокоглиноземистого кирпича размером 250 мм, слоя тепловой изоляции 30 мм, и толщине стенки кожуха 20 мм:

Общую длину печи определяют как сумму длин отдельных ее зон Ln = Σ Li, где i=1; Li - длина каждой i -той технологической зоны.

По длине печь кальцинации можно поделить на 4 зоны.

Зона сушки - наиболее холодная часть печи. Здесь газы меняют температуру от 250 до 600°С. На протяжении этой зоны происходит полное испарение гигроскопической влаги гидроксида алюминия.

Зона обезвоживания и кальцинации. В ней газы изменяют температуру от 600 до 1050°С. Нагреваемый материал изменяет температуру от 200 до 950°С. В этой зоне полностью удаляют химически связанную влагу, а гидроксид превращается в безводный γ -Аl2О3.

Зона прокаливания находится в области горящего факела. На протяжении этой зоны происходит превращение примерно 25-30 % γ -Аl2О3 в α -Аl2О3. Газы в этой зоне изменяют температуру от 1050 до 1400° С. Материалы изменяют температуру от 950 до 1250° С.

В зоне охлаждения температура прокаленного глинозема снижается с 1250 до 1000° С.

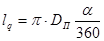

Длину зоны сушки определяют по формуле

,

,

где Gгл - кол-во глинозема, проходящего через зону в час, т/ч;’ и W”- начальная и конечная влажность гидрата, выраженная в долях единицы;

ω - допустимое напряжение рабочего пространства сушильной зоны по удаляемой влаге (0,07...0,09 т\м2·ч);

F - площадь поперечного сечения рабочего пространства печи, м2.

Исходная влажность гидрата (по условию) составляет W’ = 8 %. Величину конечной влажности принимаем равной 0.

С учетом способа загрузки (через загрузочную трубу-течку) напряжение рабочего пространства сушильной зоны по влаге ω принимаем равным 0,05 т/м2·ч.

Длину зоны обезвоживания и кальцинации определяем по формуле

, где

, где

гл - производительность зоны с учетом изменения массы шихты в результате выделения газов и пылеуноса, т/ч,

Qл - затраты теплоты в зоне на компенсацию тепловых потерь, эндотермических рекций и физическую теплоту газов и пыли, кДж;

X - ширина поверхности слоя материала, м;

Д - длина участка закрытой поверхности слоя материалов в поперечном сечении печи, на котором он контактирует с кладкой, м;

qл - лучистый тепловой поток на материал от газов и кладки, Вт/м2,

qк - конвективный тепловой поток, Вт/м2;

qл’ - лучистый тепловой поток от кладки к материалу при их непосредственном контакте, Вт/м2.

Производительность печи по глинозему рассчитывается по формуле

,

,

где m - расход продукта на 1 т исходного материала, определяемый из материального баланса печи, т/ч.

В этой зоне теплопоглощение идет:

• на нагрев шихты до температуры (200+950) / 2 = 575°С (с учетом 25 % пылевыноса):

;

;

где 0,532 - теплоемкость шихты, кДж/(кг · К);

• испарение влаги и нагрев паров Н2О:

;

;

где 2257 - уд. теплота испарения влаги, кДж/кг;

,376 · 4,1868 = 1,574 - теплоемкость паров воды, кДж/(моль · К),

• подогрев пыли до 875 °С:

;

;

• разложение гидроксида алюминия по реакции:

А1(ОН)3 = Аl2О3 + ЗН20 - 2580 кДж,

;

;

Где 78 - молекулярная масса гидроксида алюминия,

- молекулярная масса глинозема.

В итоге теплопотребление в зоне кальцинации составит:

,74 + 725995,62 + 90373,5 + 1779810 = 2894493,9 кДж

Ширину слоя (хорда 1х) и контактную поверхность его с барабаном (lq) определим исходя из соотношений размеров сегмента материалов в поперечном сечении участка (рис.2.1) по выражениям:

Рис. 2.1

;

;

;

;

где α - центральный угол шихты в поперечном сечении печи, который для зоны подогрева может быть принят равным 80...85 град., а для зоны кальцинации 75...80 градусам

Из практических данных принимаем центральный угол в зоне кальцинации 82,50:

;

;

;

;

Эффективную длину лучей газового потока определяем по формуле:

; где

; где

ПЕР - периметр свободного сечения печи, м

;

;

Исходя из практических данных, коэффициент заполнения печи в зоне кальцинации можно принять 5...9 %. Принимаем его равным 7,0 %. Тогда

;

;

Эффективная длина лучей составит:

;

;

Определим состав газов по зонам.

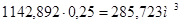

В соответствии с результатами расчета процесса горения топлива в продуктах сгорания 100мЗ природного газа присутствует  СО2;

СО2;  Н2О;

Н2О;  О2;

О2;  N2 или всего 1142,892мЗ. При расходе топлива на процесс около 25 % от веса сухого гидроксида алюминия общий объем газов составит

N2 или всего 1142,892мЗ. При расходе топлива на процесс около 25 % от веса сухого гидроксида алюминия общий объем газов составит  .

.

В зоне прокаливания общий объем и состав газов не изменяются.

В зоне кальцинации в газ переходит связанная вода в количестве 777,28 кг/т, или  .

.

Общий объем газов составит:

,723 + 967,3 = 1253,023 мЗ.

Средний объем газов равен:

,723 + 976,3 · 0,5 = 773,873 мЗ.

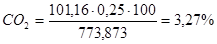

Содержание СО2 и Н2О в газах составит:

;

;

;

;

В зоне сушки в газы переходит гигроскопическая влага в количестве

.

.

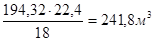

Общий объем газов в этом случае равен: 1253,023 + 241,8 = 1494,823 мЗ;

Средний объем газов: 1253,023 + 120,9 = 1373,923 м3;

Состав газов в зоне сушки будет таким:

;

;

;

;

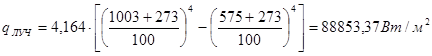

Среднюю температуру в зоне кальцинации находим по формуле логарифмического усреденения между газами и материалом

Принимаем  =1250° С;

=1250° С;  = 825° С,

= 825° С,  =575° С, определяем среднюю температуру в зоне кальцинации:

=575° С, определяем среднюю температуру в зоне кальцинации:

Степень черноты газов находим по графикам (Л1., рис.5.2...5.4).

При  кПа·м и

кПа·м и  = 1003 °С степень черноты составит

= 1003 °С степень черноты составит  = 0,095.

= 0,095.

При  кПа·м и

кПа·м и  = 1003 °С степень черноты водяных паров составляет

= 1003 °С степень черноты водяных паров составляет  = 0,55, а с учетом поправок на их парциальное давление (pиc.5.4)

= 0,55, а с учетом поправок на их парциальное давление (pиc.5.4)  =1,13 · 0,55= 0,622.

=1,13 · 0,55= 0,622.

Тогда степень черноты газов составит

= 0,622 + 0,095 = 0,717.

= 0,622 + 0,095 = 0,717.

Степень развития кладки определяется по выражению

; где

; где

- площадь контакта газов с корпусом в рабочем пространстве печи;

Fш - площадь контакта шихты с газом.

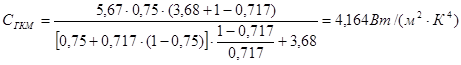

Вычисляем приведенный коэффициент излучения системы «газ - кладка - материал»:

где εM - степень черноты материала, принимаемая равной 0,75.

;

;

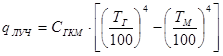

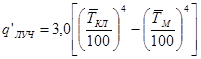

Определяем величину лучистого теплового потока:

;

;

где Тг, Тм - средние температуры газов и материала в пределах зоны;

Средняя скорость движения газов в зоне кальцинации равна:

; где

; где

- поперечное сечение рабочего пространства печи, м2;

Fм - площадь сечения, занятого в печи материалом, м2.

Тогда определим конвективный тепловой поток:

;

;

Средняя температура кладки составит Tк =  = 789° С. Тогда в соответствии с выражением;

= 789° С. Тогда в соответствии с выражением;

,

,

где Ткл - средняя (по рассчитываемой зоне) температура кладки, К.

Определяем тепловой поток от кладки к материалу:

;

;

Учитывая определенные выше величины и воспользовавшись формулой, рассчитаем длину зоны кальцинации:

;

;

Протяженность зон прокалки и охлаждения рассчитываем по необходимому времени пребывания шихты и глинозема в печи по формуле L = ωм·τ. Принимаем для зоны прокалки τпр = 0,4 ч, а для зоны охлаждения τохл = 0,25 ч.

Скорость движения материалов находим по формуле

,

,

где γ - угол наклона, n - скорость вращения печи, об/мин, β - угол естественного откоса материалов (для зоны спекания sinβ = 0,75...0,85; для зоны охлаждения sinβ = 0,7...0,75).

Примем γ = 2,5 %, скорость вращения печи n = 1,0 об/мин.

Пусть синус угла естественного откоса материалов в зоне прокалки составит 0,8, а для зоны охлаждения - 0,72

Тогда скорость движения материалов в зоне прокалки равна

;

;

а в зоне охлаждения

;

;

Следовательно, Lпp = 15,63 · 0,4 = 6,25м, Loxл = 17,36 · 0,25 = 4,34 м.

Полная длина печи составит 5,18 + 51,31 + 6,25 + 4,34 = 67,08 м.

Принимаем длину печи равной 67 м.

2.5 Тепловой баланс печи кальцинации

Расчет теплового баланса ведем на 1 т Аl2О3.

. Статьи прихода

1.1. Теплоту от сгорания топлива определяем из расчета горения топлива: кВт/ч:

, кВт.

, кВт.

При использовании колосникового холодильника воздух подогревается до температуры 300 0С. Тогда физическую теплоту воздуха, кВт, определяем по формуле:

;

;

где Св - средняя теплоемкость воздуха, кДж/ (м3 · К); tB - температура подогретого воздуха,0 С.

. Физическая теплота шихты составляет:

;

;

. Учитывая, что в готовом глиноземе содержится 30 % α-Аl2О3, определим тепловой эффект экзотермической реакции превращения γ-Аl2О3→α-Аl2О3+92110 кДж/т (Н°-величина теплового эффекта реакции при стандартных условиях: Р = 0,1 мПа, Т = 298 К, кДж/моль):

;

;

Общий приход теплоты в печь составит:

,57B + 4102,8В + 119992,6 + 27633 = 39715,37В + 147625,6

2. Статьи расхода:

Физическая теплота глинозема при температуре 1000оС составляет:

= 0,841500 ∙ 1000 ∙ 1000 = 841500 кВт,

= 0,841500 ∙ 1000 ∙ 1000 = 841500 кВт,

где mгл - масса материала, нагреваемого в единицу времени, кг/с (табл.3).

. Физическая теплота пыли равна:

= 900 ∙ 0,9 ∙ 250 = 202500 кВт;

= 900 ∙ 0,9 ∙ 250 = 202500 кВт;

. Теплота эндотермических реакций разложения Аl(ОН)3 и испарения внешней и кристаллизационной влаги в соответствии с п.2.2 и табл.3 составляет:

; где

; где

мат - затраты теплоты на нагрев высушиваемого материала до температуры сушки, кВт;

- удельная теплота испарения влаги, кДж/т;

Qисп - затраты теплоты на испарение влаги, кВт;

Qвл - затраты теплоты на перегрев испаренной влаги до температуры печи, кВт.

Qэнд = 1779810 + 2257 ∙ (194,32 + 777,28) = 3972711,2 кВт.

. Теплота отходящих газов равна

где Сд - (Л1 табл. 4.2 для 1000° С);

. Определяем потери теплоты через стенки в окружающую среду принимаем:

• в зоне сушки температура материала на входе составляет 40оС, на выходе 200°С, в среднем  °С;

°С;

• температура газов на входе в зону сушки составляет 600°С, на выходе 250° С, в среднем  °С.

°С.

Потери теплопроводностью через цилиндрическую стенку для каждого из температурных участков имеет вид:

; где

; где

п - температура в рабочем пространстве печи, оС,

aвн - коэффициент теплоотдачи от печных газов к внутренней поверхности кладки, кВт/(м2 ∙ К);

aн - то же от наружной поверхности кладки к окружающему воздуху.

Принимаем равным 16,0 Вт/(м2 ∙ К),  = 0,06 (м2 ∙ К)/Вт;

= 0,06 (м2 ∙ К)/Вт;

li - коэффициент теплопроводности материала соответствующего слоя, Вт/(м ∙ К);

Fкл - среднее значение поверхности кладки, м2;

кл = 0,5 (Fкл+Fкл);

/λ - тепловое сопротивление стенки. Принимаем равным 0,163;- толщина стенки,

λi - коэффициент теплопроводности материала соответствующего слоя стенки. Для каррборундового легковеса принимаем равным 1,5337 Вт\(м. К) (Л1 табл.4.5); n - количество слоев в стенке барабана;

tвн, tнар - температура внутренней и наружной поверхностей, оС;

, ri - наружный и внутренний радиусы слоев.

, ri - наружный и внутренний радиусы слоев.

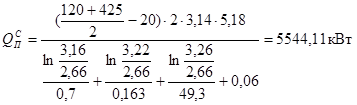

Тогда общее количество теплоты в зоне сушки составит:

;

;

В зоне обезвоживания и кальцинации принимаем:

• что температура материала на входе составляет 200°С, на выходе 950°С, в среднем  = 575°С;

= 575°С;

• температура газов на входе в зону составляет 1050°С, на выходе 600°С, в среднем (1050 + 600) = 825°С.

Тогда:

;

;

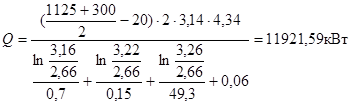

В зоне прокалки принимаем:

• температура материала на входе составляет 950 °С, на выходе 1250° С, в среднем  =1100° С;

=1100° С;

• температура газов на входе в зону составляет 1400 °С, на выходе 1050° С, в среднем  1225° С.

1225° С.

Тогда потери теплоты в окружающую среду в зоне прокалки составят:

;

;

В зоне охлаждения принимаем:

• температура материала на входе составляет 1250 °С, на выходе 1000 °С, в среднем  °С;

°С;

• температура газов в среднем по зоне составляет 300 °С.

Тогда:

;

;

В итоге потери теплоты в печи за счет теплопроводности составляют:

;

;

Потери тепла излучением через торцы печи в сторону холодной головки определяем по формуле:

; где

; где

Тг.max - температура зоны, в которой горит факел;

Tгол - ориентировочная температура головки, принимаемая равной

,5 ∙ (tв + tмат) + 273 К;

С0 - коэффициент излучения абсолютно черного тела, равный 5,67 Вт ∙ (м ∙ град);бар - площадь поперечного сечения барабана;

Ф - коэффициент диафрагмирования.

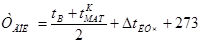

Поскольку последняя зона, где горит факел, это зона прокалки, имеющая максимальную температуру газов 1400 °С, то Тmах=1400+273=1673К. Определим температуру холодной головки по формуле:

; где

; где

tматк - температура выгружаемого из печи материала, оС

tв - изменение температуры за счет продольного лучистого теплопереноса из высокотемпературной зоны в головку, оС

Принимаем в первом приближении:

К;

К;

Тогда:

;

;

С поправкой на ∆tлуч получим

;

;

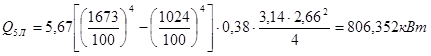

При внутреннем диаметре печи 2,66 м и длине зоны охлаждения 4,34 м коэффициент диафрагмирования по графику равен 0,38.

Тогда:

;

;

Расход теплоты равен:

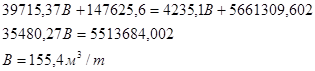

Составляем уравнение теплового баланса:

Часовой расход топлива составит

Вt = В ∙ Gгл = 155,4 ∙ 17,66 = 2744,364 м3/ч.

Итоговый тепловой баланс представлен в табл. 2.4.

Таблица 2.4