Это способ проведения полимеризации, при котором мономер находится в газовой фазе, а продукт реакции образует твердую дисперсную или жидкую фазу.

Скорость газофазной полимеризации зависит от скорости диффузии мономера из газовой фазы в зону реакции и к активным центрам роста цепи в конденсированной фазе; от растворимости и сорбции мономера полимерной фазой; от удельной поверхности частиц катализатора, нанесенных на твердый сорбент при гетерогенной полимеризации. В зависимости от способа инициирования рост цепей может происходить в газовой фазе с последующей агрегацией образовавшихся макромолекул или в частицах полимера.

Ранее из-за сложности регулирования теплоотвода распространение в мировой практике получила только газофазная полимеризация этилена при высоком давлении (100-300 МПа), протекающая по свободнорадикальному механизму (инициаторы –О–О–).

В этом процессе реакционная масса представляет собой раствор полимера в мономере. Впоследствии быстрое развитие получила газофазная полимеризация в псевдосжиженном слое на высокоэффективном металлоорганическом катализаторе, нанесенном на твердый тонкодисперсный носитель (например, силикагель). В реактор непрерывно или периодически вводят катализатор и газообразный мономер под давлением 1-3 МПа, создающий псевдосжиженный слой частиц катализатора.

В результате полимеризации мономера частицы катализатора укрупняются, оседают и периодически удаляются из реактора. Мономер циркулирует в системе реактор‒выносной холодильник‒компрессор, обеспечивая тем самым отвод тепла реакции. Степень превращения мономера за один проход 1-3 %, поэтому объем реактора велик и при производительности 70-100 тыс. т/год составляет до 600 м3. В некоторых реакторах применяют дополнительные перемешивающие устройства.

Преимущества способа: отсутствие растворителей и разбавителей, что упрощает конечную обработку продуктов полимеризации; крупные частицы полимера размером около 0,3-0,5 мм можно непосредственно использовать для переработки в изделия, минуя грануляцию; исключаются промывка, фильтрация, сушка продукта, регенерация растворителя, в результате чего резко снижаются затраты энергии. По этому способу производят полиэтилен высокой плотности, сополимер этилена с высшими олефинами, который по свойствам близок полиэтилену низкой плотности, полипропилен.

Способы проведения поликонденсации

Основными способами проведения процессов поликонденсации являются: в расплаве, в растворе, на границе раздела фаз (межфазная) и в твердой фазе.

1. Поликонденсация в расплаве. Этот способ в настоящее время широко используется в промышленности для синтеза алифатических полиамидов и полиэфиров (например, полиамида-6,6 и ПЭТФ). При этом поликонденсацию проводят в отсутствие растворителя и разбавителя, образующийся полимер находится в расплавленном состоянии.

Для проведения процесса смесь мономеров или олигомеров длительно нагревают при температуре на 10-200С превышающей температуру плавления (размягчения) образующегося полимера, т.е. при 200-3 000С. Для предотвращения окисления полимера и термоокислительной деструкции полимера процесс первоначально проводят в токе инертного газа, а затем, для удаления побочных продуктов, под вакуумом.

Преимуществами поликонденсации в расплаве по сравнению с другими способами поликонденсации являются:

• возможность применения мономеров с пониженной реакционной способностью,

• простота технологической схемы, высокий выход и чистота полимера,

• возможность использования полученного расплава полимера для формования волокон и плёнок.

Недостатками поликонденсации в расплаве являются:

• необходимость использования термически устойчивых мономеров,

• длительность процесса,

• необходимость проведения процесса при высоких температурах.

Поликонденсация в расплаве протекает медленно и используется для мономеров с низкой реакционной способностью. Для ускорения реакции повышают температуру в допустимых пределах, определяемых термической стабильностью мономеров, олигомеров и полимеров; применяют катализаторы (соли, окислы, гидраты окислов Fe, Pb, Al, а также карбоновых кислот).

Для получения полимеров с высокой ММ необходимо соблюдать стехиометрическое соотношение мономеров. Это соотношение может нарушаться по следующим причинам:

1) разложение функциональных групп одного из мономеров при высоких температурах (декарбоксилирование или окисление),

2) унос части более летучего мономера током инертного газа или его испарение (возгонка) в вакууме. Для избежания этого вначале процесса поддерживают минимально необходимую температуру и повышают её после превращения основной массы мономеров в олигомеры.

Вязкость расплавов большинства полимеров довольно высока и поэтому на заключительных стадиях процесса подвижность макромолекул затрудняется и скорость уменьшается.

2. Поликонденсация в растворе. Поликонденсация в растворе является перспективным лабораторным и промышленным способом синтеза полимеров. Так, в промышленности необратимую поликонденсацию используют в производстве поликарбонатов, полиарилатов и некоторых полиамидов. Обратимая поликонденсация в растворе редко применяется в промышленности, но широко используется в лабораторной практике.

Сущность способа проведения поликонденсации в растворе. При этом способе синтеза полимеров мономеры находятся в одной жидкой фазе в растворённом состоянии. Образующийся полимер может быть растворимым в реакционной среде, либо частично растворимым в ней или нерастворимым. Для получения полимеров с высокой ММ наилучшим условием является полная растворимость мономера и полимера в реакционной среде, однако трудно подобрать такой растворитель. Поэтому используют смеси двух или большего числа растворителей. При этом получают синергические смеси растворителей, когда растворимость вещества в смеси выше, чем в каждом отдельном растворителе.

Преимуществами поликонденсации в растворе по сравнению с другими способами поликонденсации являются:

• возможность проведения процесса в мягких условиях и при более низких температурах, чем в расплаве, что исключает деструкцию мономера и полимера;

• растворитель часто является катализатором реакции;

• облегчено удаление из реакционного раствора низкомолекулярного продукта;

• облегчена теплопередача, что важно для экзотермических реакций;

• полученные полимеры можно использовать непосредственно в виде растворов для изготовления плёнок и волокон.

3. Межфазная поликонденсация. Реакция протекает на поверхности раздела двух несмешивающихся жидких фаз. Такой способ поликонденсации применяется в промышленности для получения полиамидов и полиэфиров.

При проведении межфазной поликонденсации растворяют исходные мономеры в двух несмешивающихся жидкостях. Одной из них является вода, другой - не смешивающийся с водой растворитель, инертный к мономерам. При синтезе полиамидов и полиэфиров применяют водный раствор диамина или двухатомного фенола (к которому для связывания выделяющегося при реакции хлористого водорода добавляют щелочь) и раствор хлорангидрида дикарбоновой кислоты в углеводороде. На границе раздела водной и углеводородной фаз образуется полимер. Для ускорения реакции применяют перемешивание. Полученный полимер отфильтровывают, промывают и высушивают.

Достоинствами межфазной поликонденсации являются:

• большие скорости реакции при низких температурах и атмосферном давлении;

• возможность получения высокоплавких полимеров.

Недостатками межфазной поликонденсации являются:

• необходимость использовать мономеры с высокой реакционной способностью;

• большие объёмы растворов исходных реагентов, поскольку применяются довольно разбавленные растворы.

4. Поликонденсация в твёрдой фазе. В промышленности процессы поликонденсации, протекающие исключительно в твердой фазе, не используются. Обычно применяются процессы, в которых первая стадия протекает в растворе или расплаве, а последняя стадия - в твердой фазе. Примером такого процесса является трёхмерная поликонденсация, которая широко применяется в настоящее время в промышленности для получения ряда полимеров (например, фенолоальдегидных и эпоксидных).

Химические превращения полимеров

Химические превращения макромолекул используются для получения новых полимеров и модификации свойств готовых полимеров. Такие превращения могут осуществляться как направленно, так и самопроизвольно в процессе синтеза, переработки и эксплуатации полимеров под действием света, кислорода воздуха, тепла и механических воздействий. Основными разновидностями химических превращений полимеров являются:

1) Реакции, протекающие без изменения степени полимеризации (внутримолекулярные и полимераналогичные превращения),

2) Реакции, приводящие к увеличению степени полимеризации (сшивание и отверждение полимеров, получение блок- и привитых сополимеров),

3) Реакции, приводящие у уменьшению степени полимеризации (деструкция полимеров).

Особенности химических реакций полимеров

Химические реакции полимеров не отличаются от классических органических реакций, однако вследствие больших размеров макромолекул и сложности их строения реакции полимеров имеют специфические особенности.

Основными отличиями реакций полимеров от реакций низкомолекулярных соединений являются:

Для полимеров возможны реакции, не присущие низкомолекулярным соединениям, например, деполимеризация. Деполимеризация - это последовательное отщепление от цепи звеньев мономера.

В отличие от реакций низкомолекулярных соединений, когда конечные и промежуточные продукты реакций можно отделить от исходных соединений, в случае реакций полимеров конечные и промежуточные продукты входят в состав одной и той же макромолекулы и их невозможно разделить. Например, при этерификации низкомолекулярного спирта на каждой стадии реакции в системе находятся спирт, кислота, сложный эфир и вода, которые могут быть разделены. При этерификации поливинилового спирта промежуточными продуктами реакции являются сополимеры, содержащие гидроксильные и сложноэфирные группы, которые невозможно разделить.

Реакционная способность функциональных групп макромолекул отличается от реакционной способности низкомолекулярных соединений. Причиной является цепная природа полимера, когда "принцип равной реакционной способности" Флори не соблюдается.

Химические превращения полимеров без изменения степени полимеризации

Внутримолекулярные превращения

Внутримолекулярные превращения - это реакции функциональных групп или атомов одной макромолекулы, которые приводят к изменению строения макромолекул. Внутримолекулярные превращения осуществляются под действием химических реагентов, тепла, света, излучений высокой энергии.

Внутримолекулярные превращения влияют на механизм синтеза полимеров, приводят к получению у полимеров нежелательного строения, но в некоторых случаях, и нужного строения.

Различают несколько типов внутримолекулярных превращений: перегруппировка боковых групп, перегруппировка в основных цепях, изомерные превращения (циклизация, цис-транс-изомеризация, миграция двойных связей в основной цепи, образование ненасыщенных связей, сложные превращения).

Перегруппировка боковых групп. Может происходить при синтезе полимеров. Например, при полимеризации акриламида при повышенной температуре и при низких рН происходит имидизация.

Внутримолекулярная циклизация возможна под действием на полимер низкомолекулярного реагента. Например, при нагреве ПВХ в присутствии цинка образуются трёхчленные циклы.

Перегруппировка в основных цепях. Примером является превращение полиангидроформальдегиданилина в кислой среде в поли-N-бензиламин

Изомерные превращения. Характерны для полимеров, содержащих ненасыщенные связи в основной цепи и в боковых группах. В результате изомерных превращений элементный состав полимера не меняется.

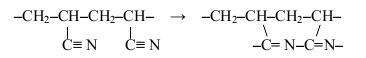

1) Циклизация. Пример, циклизация ПАН при нагреве в отсутствие воздуха

2) Цис-транс-изомеризация. Наблюдается при облучении растворов каучуков УФ-светом, γ-излучением или нагревом в присутствии сенсибилизаторов (веществ, образующих радикалы при действии света)

3) Миграция двойных связей вдоль основной цепи протекает при взаимодействии ненасыщенных полимеров с катализатора-ми ионного типа. Например, взаимодействие ПБ с комплексами солей Co иNi

4) Образование ненасыщенных связей. Происходит путем отщепления низкомолекулярных соединений от полимеров при действии света, тепла, излучений высокой энергии, в присутствии кислот и оснований. Пример, при действии на ПВХ алкоголятами щелочных ме-таллов(NaOR) получается поливинилен.

Полимераналогичные превращения

Полимераналогичные превращения - это химические реакции макромолекул с низкомолекулярными соединениями, которые не изменяют длины и строения основной цепи, но изменяют природу функциональных групп.

Основными назначениями полимераналогичных превращений являются:

1) Получение полимеров, которые невозможно синтезировать из мономеров, которые не известны или трудно синтезируемые, не способны полимеризоваться или плохо полимеризу-ются. В этом случае полимераналогичные превращения являются единственным методом получения желаемого продукта.

Пример, ПВС получают гидролизом ПВА, потому что мономер для синтеза ПВС - виниловый спирт не существует в свободном виде, а сразу превращается в уксусный альдегид. Поэтому полимеризацией мономера ПВС невозможно получить, а гидролиз ПВА при полном его завершении приводит к получению ПВС.

Продукты полимераналогичных реакций ПВС приведены на схеме

|

2) Получение полимеров с новыми свойстами. Пример, получение производных целлюлозы (нитрата и ацетата целлюлозы). Из продуктов модификации целлюлозы получают бумагу, взрывчатые вещества, пластмассы, искусственный шелк, штапельное волокно. Целлюлоза является полициклическим полимером, содержащим большое число полярных гидроксильных групп. Эти группы обусловливают образование межмолекулярных Н-связей, прочно соединяющих цепи между собой. Вследствие этого целлюлоза отличается очень низкой растворимостью и не плавится (разлагается до достижения температуры плавления), что не позволяет перерабатывать полимер из растворов и расплавов. Элементарное звено целлюлозы следующее:

Путем полимераналогичных превращений из целлюлозы получают три основных класса ценных полимерных материалов:

• сложные эфиры целлюлозы,

• простые эфиры целлюлозы,

• гидратированная целлюлоза.

При замещении атома Н групп ОН вследствие этерификациипод действием уксусного ангидрида в присутствии катализаторов (серной и хлорной кислоты) получаются более растворимые и плавкие продукты, которые легко перерабатываются.

При обработке целлюлозы смесью азотной и серной кислот и небольшого количества воды в зависимости от условий нитрования можно получить продукты с различной степенью этерификации, имеющие различное применение. Нитрат с высокой степенью этерификации - пироксилин применяется при производстве пороха, нитрат с меньшей степенью этерификации - коллоксилин применяется для производства пленки, лаков и пластмасс.

Гидратцеллюлоза аналогична по составу исходной целлюлозе, но отличается от нее расположением звеньев и большей степенью гидратации полярных групп. Гидратцеллюлозу можно получить двумя способами: физическим и химическим. В первом случае целлюлозу растворяют и снова осаждают. Во втором - путем соответствующей реакции целлюлозу переводят в одно из ее производных, затем последнее в результате реакции гидролиза вновь переводят в целлюлозу. Последним методом производятся вискозные, или медно-аммиачные, волокна.

Сшивание макромолекул

Реакции сшивания приводят к увеличению степени полимеризации полимера. Реакции сшивания используются в промышленности для получения редкосетчатых эластомеров путём вулканизации каучуков.

Поперечные связи между макромолекулами могут иметь ковалентную, ионную, ионно-координационную природу, а также возникать за счёт Н-связей.

Сшивка ковалентными связями называется химическим сшиванием, которое является необратимым процессом.

Сшивка ионными и ионно-координационными связями, а также за счёт Н-связей называется физическим связыванием, которое является обратимым процессом (связи лабильные, т.е. устойчивы при определенных условиях).

Химическое сшивание

Сшивка макромолекул проводится двумя основными путями:

1) путем взаимодействия функциональных групп или атомов у различных макромолекул,

2) при обработке линейных полимеров «сшивающими агентами» - низкомолекулярными соединениями.

Обычно реакции первого типа имеют ограниченное применение, т.к. образуют малое число мостиков и сопровождаются побочными реакциями деструкции.

По сравнению с реакциями первого типа наиболее широко применяются в промышленности реакции второго типа - обработка полимеров сшивающими агентами. Это обусловлено следующими достоинствами реакций второго типа:

• возможность проводить сшивку в нужный момент (после формования, нанесения герметиков, покрытий, клеёв),

• возможность получать любое количество сшивок при различной длине сшивающих мостиков (что позволяет варьировать густоту сетки).

К увеличению степени полимеризации макромолекул приводят реакции их сшивки, привитой и блок-сополимеризации.

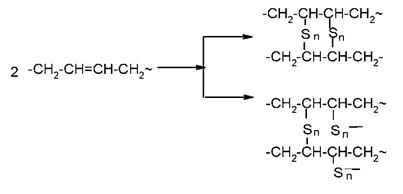

Наиболее известными реакциями рассматриваемого класса, имеющими большое практическое значение, являются реакции вулканизации каучуков и отверждение эпоксидных смол. Вулканизацией - называется процесс образования трёхмерных продуктов в результате сшивания макромолекул поперечными связями. Вулканизация может осуществляться под действием сшивающих агентов (например, серы) и под действием излучений и радикалов. Наиболее распространенный промышленный процесс вулканизации диеновых каучуков основан на использовании серы.

Установлено, что вулканизация серой протекает по цепному механизму, первой стадией которого является образование активных центров в результате раскрытия при нагревании восьмичленных циклов серы. Структурирование также может быть осуществлено путем γ-облучения или с помощью пероксидных инициаторов. В этом случае сшивка происходит в результате рекомбинации макрорадикалов, образующихся при воздействии γ-квантов или первичных радикалов на полимер.

|

Серную вулканизацию проводят при нагревании смеси каучука (содержащего двойные связи) с серой при 130-1600С.

Отверждение - это процесс необратимого превращения жидких реакционноспособных олигомеров в твёрдые, нерастворимые и неплавкие трёхмерные полимеры. Отверждение широко используются для получения густосетчатых полимеров в производстве пластиков, лаков, герметиков, клеёв. Образование сшитых и от-вержденных полимеров приводит к большому увеличению степени полимеризации, т.к. образуется гигантская макромолекула.

Отверждение проводят путем взаимодействия жидких смол, имеющих невысокие ММ с отвердителями, в качестве которых используются низкомолекулярные и высокомолекулярные соединения. Сшивка макромолекул резко меняет свойства полимеров. Так при переходе от линейных к сетчатым полимерам утрачивается растворимость и плавкость полимера. Чем больше густота пространственной сетки, тем больше твердость, плотность, предел прочности на растяжение, меньше относительное удлинение, меняются диэлектрические свойства полимера.

Отверждение происходит за счёт реакций между функциональными группами отвердителя и функциональными группами или двойными связями форполимера (олигомера, способного образовывать полимер). Для осуществления отверждения необходимо, чтобы функциональность компонентов была как минимум равна двум и один компонент или оба содержал некоторое коли чество трехфункциональных молекул. Степень сшивки определяется соотношением двух- и трёхфункциональных соединений.

Для получения отвержденного полимера необходимо малое количество отвердителя (0,1-1,0% от массы полимера).

Отверждение эпоксидных смол происходит в результате их взаимодействия с соединениями, содержащими две или более функциональные группы, способные присоединяться к эпоксидной группе (многоосновные кислоты, их ангидриды и амины). Например, реакция отверждения смолы полиэтиленполиамином может быть представлена следующей схемой:

Наличие гидроксильных групп в отвержденной смоле способствует хорошей адгезии к другим материалам. Поэтому эпоксидные смолы широко используются в качестве клеев.

Реакции в цепях полимеров, приводящие к уменьшению молекулярной массы

Уменьшение молекулярной массы полимера происходит в результате разрушения основной цепи макромолекулы. Этот процесс носит название деструкции полимеров.

Деструкция полимера может протекать в результате разрыва или распада (деполимеризации) основной цепи, отщепления или разрушения заместителей (боковых групп макромолекул). Она происходит под влиянием внешних воздействий на полимер. Это действие тепла, света, кислорода, механических напряжений, проникающей радиации, а также биологических и других факторов. Деструкция полимеров приводит к изменению их строения, физических и механических свойств.

Различают следующие виды деструкции макромолекул: термическую, термоокислительную, фотохимическую, радиационную, химическую, механическую.

Термическая деструкция

Она обычно протекает под действием повышенных температур. При этом наряду с понижением средней молекулярной массы полимера и изменением его структуры происходит деполимеризация, т.е. отщепление мономера. Так, например, при 700 оС деполимеризация полимера происходит с выходом мономера 60-65 %, деполимеризация полиметилметакрилата - с выходом 90-95 %.

Образование отдельных углеводородов при термическом распаде полиэтилена

Термоокислительная деструкция

Она происходит под действием высоких температур в присутствии кислорода.

Если в цепи полимера содержатся двойные связи, то возможно прямое присоединение к ним кислорода с образованием гидроперекисей и с последующим разрывом цепи:

В случае окислительной термодеструкции полистирола, первичным продуктом является третичная перекись, которая разлагается с образованием радикалов

Радикал участвует в последующих реакциях разложения полимера

Термоокислительная деструкция состоит из трех основных стадий: инициирование, рост реакционной цепи и обрыв цепи. Среди продуктов окисления можно обнаружить большое количество низкомолекулярных веществ - воды, альдегидов, спиртов и т.д.

Фотоокислительная деструкция

Такая деструкция вызывает ухудшение механических свойств полимера при его эксплуатации в условиях естественного освещения. Например, при фотохимической деструкции полистирола могут образовываться следующие радикалы:

|

Для предотвращения фотохимической деструкции в систему вводят специальные вещества называемые стабилизаторами (бензофенон, бензотриазолы, соли хрома, марганца, органические соединения фосфора).

Радиационная деструкция

Этот процесс разрушения макромолекул под влиянием излучения высокой энергии (γ-лучи, α-частицы и др.) Под действием радиоактивного излучения на макромолекулу происходит в ней разрыв связей различного типа. Например, для полиметилметакрилата процесс деструкции соответствует схеме реакции:

Механическая деструкция

Это разрушение макромолекул под действием механических напряжений. Основная причина механической деструкции заключается в неравномерном распределении напряжения по отдельным связям и в существовании «перенапряженных» участков макромолекул

Химическая деструкция полимеров

Она вызывается действием химических агентов: кислот, щелочей, воды и др. Склонность к гидролизу определяется структурой макромолекулы. Карбоцепные полимеры более устойчивы к гидролизу, чем гетероцепные. Среди гетероцепных полимеров наиболее легко гидролизуются полиацетали, сложные полиэфиры, полиамиды.

Большое практическое значение имеет гидролиз природных полиацеталей - полисахаридов. Процесс идет с образованием моносахаридов. Реакция катализируется протонами или ферментами. Гидролиз белков протекает под влиянием ферментов. Конечными продуктами являются аминокислоты различного строения.

Итак, многообразие полимерных материалов, разработанных к настоящему времени, в значительной степени обусловлено хорошо развитой химией полимераналогичных превращений ограниченного круга базовых полимеров.

При эксплуатации и хранении полимеры стареют, что проявляется в изменении комплекса их свойств в худшую сторону. Активному старению полимеров способствует деструкция полимера.Наибольшее практическое значение имеют термоокислительная и

фотоокислительная деструкция. Первая может привести к быстрому разрушению полимера в процессе переработки или эксплуатации при повышенной температуре, а вторая вызывает ухудшение механических свойств полимера при его эксплуатации в условиях естественного освещения. Поэтому главная задача стабилизации полимеров заключается в изыскании эффективных ингибиторов (стабилизаторов), предотвращающих эти реакции.

ФАЗОВЫЕ И ФИЗИЧЕСКИЕ СОСТОЯНИЯ ПОЛИМЕРОВ

Знание физических свойств полимеров в любом из физических состояний представляется необходимым как при переработке в изделия, так и при эксплуатации изделия.

Физические свойства полимеров определяются их химическим строением, а именно: природой и характером атомов и групп, образующих составные повторяющиеся звенья цепи, а также характером соединения этих звеньев. Наличие длинноцепных макромолекул обусловливает появление у полимеров ряда особых физических свойств, отсутствующих у низкомолекулярных веществ, например, способности к большим обратимым деформациям. У полимеров отсутствует газообразное состояние - испарение макромолекул невозможно вследствие высокой энергии, необходимой для их разрушения. Эта энергия на много порядков превышает энергию химических связей в цепях макромолекул, поэтому попытки испарения полимеров нагреванием приводят к разрыву макромолекул, т.е. к их химической деструкции.

При нагревании полимеры разлагаются, причем температуры их разложения всегда намного ниже температур кипения. Поэтому полимерные тела не могут быть переведены в газообразное состояние, они могут находиться только в конденсированном состоянии: жидком или твердом.

Длинноцепное строение макромолекул предполагает специфику фазовых и агрегатных состояний полимеров, которые во многом отличаются по закономерностям формирования фаз и переходов между ними от соответствующих состояний низкомолекулярных тел.

Основным критерием для отнесения вещества к тому или другому состоянию (газообразному, аморфному или кристаллическому) является наличие определенного порядка в расположении частиц (структурных элементов) данного вещества. В случае кристаллического фазового состояния частицы вещества располагаются в пространстве в дальнем трехмерном порядке, образуя кристаллическую решетку. В случае низкомолекулярных кристаллических тел в узлах решетки кристалла могут находиться атомы (кристалл алмаза), молекулы (кристалл нафталина) или ионы (кристалл хлорида натрия).

Аморфное (жидкое) состояние характеризуется ближним порядком в расположении частиц вещества. Группы согласованно расположенных частиц аморфного тела, в которых соблюдается ближний порядок, называются роями.

Агрегатные состояния тел различают по характеру теплового движения частиц (химических элементов), образующих эти тела.

В полимере существует два типа структурных элементов: звенья и цепи. Поэтому при рассмотрении ближнего или дальнего порядка следует указать, по отношению к какому из этих элементов создается упорядоченное строение.

Теоретически можно предположить существование дальнего порядка в расположении и цепей, и звеньев. Дальний порядок звеньев в одном измерении может существовать в длинной молекулярной цепи, которая имеет регулярное строение. Наличие такого дальнего порядка -обязательное условие для кристаллизации полимера. Однако это условие необходимое, но не достаточное. Для образования кристаллического полимера должен существовать дальний порядок в расположении не только звеньев, но и цепей в трех измерениях.

Упорядоченность звеньев может быть обнаружена электронографически, а упорядоченность длинных цепей - при помощи электронного микроскопа.

У полимеров высокая степень упорядоченности может достигаться двумя методами: кристаллизацией или взаимной ориентацией цепей при отсутствии ориентации звеньев. Эти два вида упорядоченности соответствуют двум фазовым состояниям полимера: кристаллическому и аморфному.

При этом в кристаллическом состоянии дальний порядок в расположении цепей и звеньев может быть не очень совершенным, а в аморфном состоянии ближний порядок в расположении цепи может быть весьма совершенным. Такие явления наблюдаются и у низкомолекулярных веществ: известны, например, очень дефектные кристаллы и хорошо упорядоченные жидкости.

Жидкому фазовому состоянию присущи два агрегатных состояния: твердое (стеклообразное) и жидкое (выше температуры плавления) - расплав. Фазовое и агрегатное состояния для полимеров отсутствуют.

В отличие от низкомолекулярных соединений полимеры существуют только в двух агрегатных состояниях: твердом и жидком. Твердому агрегатному состоянию соответствует кристаллическое и аморфное фазовые состояния. Твердые аморфные тела принято называть стеклообразными. Жидкое агрегатное состояние полимеров называется вязкотекучим.

По основным признакам (плотности, характеру движения молекул и т. д.) эти состояния мало отличаются от агрегатного состояния низкомолекулярных веществ.

Основное отличие заключается в характере вязкоупругих свойств. Так упругость низкомолекулярной жидкости проявляется только при очень высоких скоростях деформации, вязкость твердых тел - в течение длительного времени, а полимеры обнаруживают высокоупругость при обычных временах действия силы в широком интервале скоростей. Кроме того, упругая деформация полимеров может достигать сотен процентов, что существенно превышает упругие деформации низкомолекулярных веществ. Состояние полимера, для которого характерны высокие обратимые деформации, называется высокоэластическим.

Аморфные полимеры в зависимости от температуры при фиксированной нагрузке находятся в трех состояниях, которые принято называть физическими состояниями: теклообразном, высокоэластическом и вязкотекучем. Так, полиизобутилен, находящийся при комнатной температуре в высокоэластическом состоянии, нагреванием может быть переведен в вязкотекучее состояние, а охлаждением - в стеклообразное.

С другой стороны, один и тот же полимер, в зависимости от скорости воздействия механических сил, может проявлять свойства, характерные для любого из этих трех состояний. Так, например, полиизобутилен, который при воздействии обычных сил ведет себя при комнатной температуре как высокоэластическое тело, может при той же температуре обнаружить текучесть, если силы действуют очень долго, или повести себя как твердое тело, если длительность действия сил мала, а скорость их приложения очень велика. Следовательно, физическое состояние аморфных линейных полимеров обусловлено не только природой межмолекулярных взаимодействий и упорядоченностью расположения частиц, но может также изменяться в зависимости от скорости и длительности действия механических сил. Эта зависимость указывает на то, что все три физические состояния аморфных полимеров принципиально отличаются от фазовых состояний - кристаллического или жидкого. Соответственно и переходы из одного состояния в другое не имеют ничего общего с фазовыми превращениями.

Если температуры фазовых превращений (например, температура плавления льда, кипения воды и т.д.) полностью определяются чисто термодинамическими параметрами (например, давлением), то температуры переходов аморфных полимеров из одного физического состояния в другое существенно зависят от нетермодинамических параметров и в первую очередь от динамических условий деформации.

Другим признаком переходов из одного состояния в другое, отличающим их от фазовых превращений, является отсутствие определенных температурных точек переходов. Вместо определенной температуры перехода из одного состояния в другое, как, например, при испарении жидкостей, происходит постепенное изменение свойств в некотором интервале температур. Величина этого интервала и его положение на температурной шкале зависят от строения полимера и от ряда нетермодинамических факторов, таких, как скорость механических воздействий, скорость нагревания или охлаждения и др.

Температура перехода из стеклообразного (СС) в высокоэластическое состояние (ВЭС) и обратно носит название температуры стеклования (Тс). Температура перехода из ВЭС в вязкотекучее состояние (ВТС) - это температура текучести (Тт).

Физическое состояние полимера и температуру переходов из одного состояния в другое можно определить по изменению любого показателя, который чувствителен к изменению физического состояния. Наиболее распространенным методом является метод термомеханических кривых, заключающийся в измерении деформации полимера (s) в зависимости от температуры. В основе этого метода лежит различие в механизме деформации твердых и жидких тел.

Процесс перехода из одного физического состояния в другое можно изучать и по другим характеристикам материала: теплоемкости, коэффициенту линейного расширения, электрическим свойствам, механическим свойствам и т. д.

На рис приведена термомеханическая кривая гипотетического полимера.

Рис. Термомеханическая кривая полимера

Кривая имеет три участка, соответствующие трем физическим состояниям полимера, каждому из которых отвечает определенный температурный интервал.

Первый участок отвечает стеклообразному состоянию полимеров. Деформация в этой области носит упругий гуковский характер и практически не изменяется с увеличением температуры вплоть до температуры стеклования. Малые упруги