Под технологическим процессом ТО и Р понимается определенная последовательность выполняемых работ, обеспечивающих наиболее высокую производительность при минимальных затратах труда и средств.

На СТО в технологические процессы включен целый ряд технологических маршрутов, выбор которых определяется как заказчиком, так и СТО. В большинстве случаев они включают в себя следующие работы:

а) оформление заказ-наряда;

б) приемка автомобиля (Пр);

в) уборочно-моечные (УМ);

г) техническое обслуживание автомобиля в полном объеме (ТО)

д) отдельные виды ТО (крепежные (кр), регулировочные (рег), электротехнические (эл), топливные (топл), аккумуляторные (ак), шиноремонтные (ш), смазочные (см), контрольно-диагностические (кд));

е) диагностические (Д);

ж) текущий ремонт на постах (ТР);

з) агрегатно-механические работы (Агр);

и) кузовные работы (Куз);

к) окрасочные работы (Окр);

л) противокоррозионная обработка (ПК);

м) тюнинг (Тюн);

н) прочие работы (ПР);

о) выдача автомобиля (В).

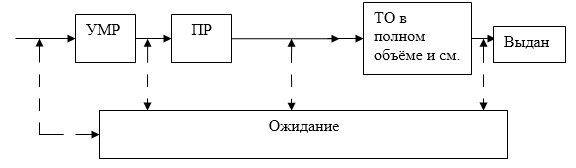

1) Сервисное обслуживание в полном объеме (приведено на рисунке 1)

Рисунок 1 – ТО в полном объёме

На данной СТО будет использоваться схема сервисного обслуживания в полном объеме (приведено на рисунке 1) [2]

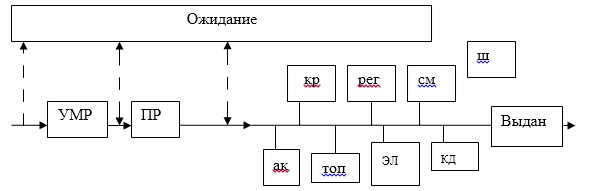

2) Выполнение выборочных работ ТО по заявке клиента (приведено на рисунке 2)

Рисунок 2 – Выборочные работы по ТО по заявке клиента

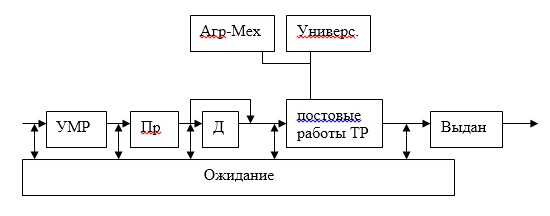

3) Текущий ремонт(приведен на рисунке 3)

Рисунок 3 – Текущий ремонт

4 ПЛАНИРОВКА СТАНЦИИ

Наиболее предпочтительной при планировке станции является блокированная застройка, когда все помещения находятся в одном здании. Это позволяет уменьшить расходы тепла и электроэнергии, улучшить организацию сервисного обслуживания и его управление.

|

|

При определении габаритных размеров здания следует применять соотношение длин сторон 1:2 или 2:3 с последующей корректировкой полученных значений кратно 6 м. При этом отклонение расчетной площади и полученной после корректировки длин сторон не должно превышать 10%.

Рекомендуемые сетки колонн:

а) для административно-бытовых помещений и производственно-складских помещений, куда не предусматривается заезд автомобилей 6х6 м; 6х9 м с высотой помещения от 2,4 до 3 м.

б) для зоны постовых работ и других помещений, куда предусматривается заезд автомобилей 12х18 м; 18х18 м; 18х24 м; 24х24 м; с высотой до перекрытия от 3,6 до 4,8 м

При размещении помещений следует учитывать следующие рекомендации:

а) зона постовых работ ТО и Р должна быть непосредственно связана со всеми производственно-складскими помещениями;

б) стол заказов, касса, пост приемки и выдачи автомобилей, магазин запасных частей и материалов, кафе, туалеты, зал оформления документов должны располагаться смежно;

в) офисные помещения должны иметь сообщение как с помещениями для клиентов, так и с зоной постовых работ.

г) самостоятельными участками с независимым въездом и выездом автомобилей являются уборочно-моечный, окрасочный, кузовной, а также участок противокоррозионной обработки кузова.

Планировка помещений проектируемой станции технического обслуживания автомобиля представлена в приложении [2].

5 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ШИНОМОНТАЖНЫХ РАБОТ

Автомобиль подается в зону поста смены колес, где он вывешивается на подъемнике. Гайки крепления колес отвертываются гайковертом, колеса транспортируются в шиномонтажное отделение на тележке, предназначенной для снятия и транспортировки колес.

|

|

Шиномонтажное отделение.

Принятые в отделение колеса в сборе, шины, ободья должны быть чистыми и сухими.

Определение технического состояния шин производится путем осмотра с применением пневматического спредера. Шины обязательно осматриваются снаружи и изнутри.

Камеры проверяются на герметичность в ванне. Герметичность вентилей камер с ввернутыми золотниками проверяется мыльной водой, наносимой на отверстие вентиля.

Контрольный осмотр ободьев, замочных и бортовых колец производится для выявления трещин, вмятин и других дефектов, очистка ободьев, замочных и бортовых колец от ржавчины производится металлической щеткой.

Для перевозки колес и шин в пределах предприятия применяется та же тележка, что и для снятия колес.

Накачиваются шины до требуемого давления при помощи гаражного стационарного компрессора и наконечника для подачи и контроля воздуха в шине.

Для балансировки колес используем станок модели ST-302A.

Для шероховки камер применяется станок точильный двухсторонний - 3К634, для вулканизации – электровулканизатор - – SIVIC KC-107 для ремонта камер, изготовления пяток вентилей и при вулканизации их к камере модели [7].

В зависимости от характера и размеров местных повреждений шин установлены два вида ремонта.

Поступившие в ремонт шины тщательно осматривают с наружной и внутренней стороны с использованием спредера модели или борторасширителя модели AE&T QD-52, выявляя посредством щупа наличие повреждений и определяя линейкой их размеры.

|

|

После осмотра пригодные для ремонта шины тщательно очищают от посторонних включений (осколков стекла, камней, гвоздей, шипов противоскольжения в зоне повреждений и др.) и грязи.

Удаление грязи производят в установке для мойки колес и шин модели или струей воды из шланга с применением жесткой щетки.

После мойки шины подвергают сушке в сушильной камере модели при температуре 40-60°С.

Сквозные и несквозные повреждения размером до 15 мм по протектору или боковине шин легковых и грузовых автомобилей, а также проколы бескамерных шин с металлокордом в брекере и каркасе размером до 10 мм и герметизирующего слоя до 40 мм заделывают без вырезки поврежденного участка с применением средств автоаптечек в соответствии с приложенными к ним инструкциями - "холодным способом" вулканизации.

Повреждения большего размера ремонтируются с использованием "горячего способа" вулканизации.

Вырезку и обработку повреждений шин при ремонте "горячим способом" вулканизации производят при помощи специального набора инструмента и приспособлений шиноремонтника для обработки местных повреждений шин с металлокордом модели.

После заделки повреждений шины направляются на вулканизацию. Вулканизацию шин производят в универсальных, вулканизаторах (мульдах) с электромасляным подогревом моделей. При несквозных наружных повреждениях вулканизацию можно производить на электровулканизационных аппаратах. Во всех случаях температура вулканизации должна быть в пределах 150±5оС. Способы вырезки, обработки повреждений шин, изготовления пластырей, подготовка материалов для ремонта, а также режимы вулканизации приведены в «Инструкции по ремонту автомобильных шин в условиях автотранспортных предприятий»[7].