Уголь – энергетическая основа современной цивилизации, топливо для тепловых электростанций и металлургических заводов, ценное химическое сырьё. Примерно 60% мировой добычи угля расходуется для выработки электроэнергии, 25% используют коксохимические и металлургические производства, 15% потребляют коммунально-бытовые и другие секторы промышленности. Потребность в угле постоянно растёт. В конце ХХ-го века ежегодное потребление угля в мире превысило 4 млрд. т. За историческое время в мире добыто около 140 млрд. т угля.

Уголь без посторонних примесей при нагреве до 950…11000С без доступа воздуха превращается в кокс - твёрдый пористый продукт серого цвета, высококачественное бездымное топливо, восстановитель железной руды, разрыхлитель шихтовых материалов. Кокс применяют для выплавки чугуна и как топливо в литейном производстве.

Коксовый газ составляет 25% от массы перерабатываемого угля. Летучие продукты, которые образуются при коксовании угля, конденсируют водяным паром, в результате чего выделяют каменноугольную смолу и надсмольную воду.

Каменноугольная смола составляет 3…4% от массы угля и является сложной смесью органических веществ. В настоящее время ученые идентифицировали только 60% компонентов смолы, а это более 500 веществ. Из смолы получают нафталин, антрацен, фенантрен, фенолы и каменноугольные масла.

Из надсмольной воды (9…12% от массы угля) отгонкой с паром выделяют аммиак, фенолы, пиридиновые основания. Из соединений, содержащихся в сыром бензоле, получают кумароновые смолы, использующиеся для производства лаков, красок, линолеума и в резиновой промышленности.

Добывать уголь можно открытым способом (при глубине карьера до 600 м) и подземным (шахтным) способом. При открытой добыче, появляется возможность применения высокопроизводительной техники большой мощности, что снижает себестоимость угля. Карьеры занимают большую площадь, исчисляемые в квадратных километрах и требуют восстановления поверхностного слоя земли после окончания процесса разработки. Добыча угля на больших глубинах связана с опасными факторами: высокое горное давление; самовозгораемость угля; высокое содержание в пластах угля газа − метана, выделение которого в горные выработки образует вместе с шахтным воздухом взрывчатые метан воздушные смеси. Несмотря на все эти опасные факторы, уголь добывают с глубин 1000…1500 м. Самые глубокие шахты находятся в ЮАР – 3800…4500 м. Шахтёрам там приходится работать в экстремальных условиях. Жара доходит до 600C, постоянно существует опасность прорыва воды и взрывов. В этих шахтах добывают золото.

Шахта – это промышленное предприятие, осуществляющее добычу полезных ископаемых с помощью системы подземных горных выработок, для отгрузки его потребителям или на обогатительную фабрику. В понятие «шахта» включаются наземные сооружения и совокупность горных выработок, предназначенных для разработки месторождения в пределах шахтного поля. Шахтное поле имеет форму прямоугольника, расположенного длинной стороной по простиранию месторождения или пласта.

На поверхности шахты строятся сооружения: надшахтные здания с копрами; здания подъёмных машин; эстакады и погрузочные бункеры; здания вентиляционных установок; электроподстанция; компрессорная; мастерские; склад лесных материалов и др.

Надшахтное здание служит для приёмки и распределения груза, поступающего из шахты и погрузки материалов, направляемых в шахту. Копёр – составная часть надшахтного здания, сооружается непосредственно над устьем ствола шахты (рисунок 1.17). В здании подъёмных машин располагается подъёмная машина, одна или несколько (рисунок 1.18а), сейчас копёр и здание подъёмных машин объединяются в высотную конструкцию (рисунок 1.18б).

а)

а)

|  б) б)

|

Рисунок 1.17 - Копёр главного ствола: а) шахтный копёр ШУ Добропольское;

б) шахта им. М.И. Калинина – копёр скипового ствола;

а)

а)

|  б)

б)

|

Рисунок 1.18 – Подъёмная машина: а) общий вид;

б) высотные копры шахты «Комсомолец Донбасса»

Эстакада (рисунок 1.19а) предназначена для откатки и разгрузки, выданных из шахты вагонеток с углём и породой. В промышленных зданиях эстакада — закрытая наклонная или горизонтальная галерея для размещения конвейера (рисунок 1.19б). Бункеры служат для приёма, выдаваемых из шахты угля и породы.

а)

а)

|  б)

б)

| |

в)

в)

| ||

Рисунок 1.19 – Надшахтное здание шахты «Ударник» (а), эстакада шахты «Южнодонбасская 3» (б), надшахтный комплекс шахты «Комсомолец Донбасса» (в)

В зданиях вентиляторных установок расположены вентиляторы главного проветривания (рисунок 1.20), обеспечивающие шахту воздухом.

а) а)

|  б)

б)

|

Рисунок 1.20 – Вентилятор главного проветривания:

а) г) центробежный вентилятор ВРЦД-4,5СМ;

б) центробежный вентилятор главного проветривания ВЦД47 «Север»

Шахтная электроподстанция (рисунок 1.21) служит для преобразования напряжения линии высоковольтной передачи в напряжение используемое двигателями механизмов горных машин.

|

|

|

|

Рисунок 1.21 - Электроподстанция

В компрессорной, расположены винтовые или поршневые компрессоры и ресиверы (ёмкости для воздуха). Компрессоры обеспечивают пневматической энергией отбойные молотки и пневматический инструмент. В мастерских проводят техническое обслуживание и текущий ремонт шахтного оборудования и горных машин. На складе лесных материалов хранится древесина, используемая для крепления горных выработок.

В административно-бытовой комплекс входят помещения бытового, административного и производственного назначения. Бытовые – гардеробная, душевая, сушилка для мокрой спецодежды, дезинфекционная камера, прачечная и др. Административные – кабинеты руководства шахты, различных служб и др. структурные подразделения. Производственные – ламповая. В административном здании шахты также имеются учебные классы.

Для того, чтобы добыть полезное ископаемое, залегающее в недрах, необходимо открыть доступ к нему, отделить от массива горных пород и выдать на поверхность. Работы по подготовке и выемку полезного ископаемого называют горными. В результате проведения горных работ образуются полости – горные выработки. Различают горные выработки разведочные и эксплуатационные. В зависимости от назначения эксплуатационные горные выработки разделяют на:

‑ вскрывающие, служащие для вскрытия шахтного поля;

‑ подготовительные, проводимые при подготовке к очистной выемке;

‑ очистные, служащие для выемки полезного ископаемого.

Поверхности горных пород, ограничивающие подземные выработки сверху и снизу, называют соответственно кровлей и почвой, с боков – боками. Поверхность горных пород, перемещающаяся в результате ведения горных работ ‑ забой. Начало горных выработок – устье. По углу наклона горные выработки (рисунок 1.22) разделяются на вертикальные, наклонные и горизонтальные.

Рисунок 1.22 ‑ Схема расположения горных выработок:

1, 2 – шахтные вертикальные стволы; 3 – главный транспортный штрек;

4 – гезенк; 5 – уклон; 6 – ходок при уклоне; 7 – транспортные штреки;

8 – лавы; 9 - вентиляционные штреки; 10 – ходок при бремсберге;

11 – бремсберг, 12 – сбойка; 13 – разрезные печи; 14 – просек; 15 – шурф

Вертикальные горные выработки.

Шахтный ствол – вертикальная выработка, имеющая непосредственный выход на поверхность и предназначенная для обслуживания подземных работ в пределах шахтного поля. В зависимости от назначения шахтные стволы могут быть главными и вспомогательными.

Главный ствол служит для подъёма полезного ископаемого на поверхность: для подъёма угля в вагонетках ‑ клетевой, для подъёма угля в скипах – скиповой.

Вспомогательный ствол служит для спуска материалов и оборудования, спуска-подъёма людей, а также для проветривания подземных выработок (вентиляционный), для откачки воды (водоотливной) и т.д.

Слепой шахтный ствол не имеет выхода на поверхность и предназначен для подъёма полезных ископаемых с нижних горизонтов на верхние.

Гезенк – вертикальная горная выработка, не имеющая непосредственного выхода на поверхность и предназначенная для спуска угля с верхнего горизонта ни нижний, передвижения людей, проветривания и др.

Шурф – запасной выход из шахты на поверхность, неглубокая вертикальная выработка, пройденная с земной поверхности для проветривания (вентиляционные), спуска лесных (лесоспускные) и закладочных (закладочные) материалов.

Наклонные горные выработки.

Наклонный ствол – наклонная выработка, имеющая непосредственный выход на поверхность и служащая для тех же целей, что и вертикальный ствол.

Бремсберг – проведенная по падению пласта наклонная горная выработка, не имеющая непосредственного выхода на поверхность и предназначенная для транспортировки полезных ископаемых с верхнего горизонта на нижний с помощью механических транспортных средств.

Уклон – проведенная по падению пласта наклонная горная выработка, не имеющая непосредственного выхода на поверхность и предназначенная для транспортировки полезных ископаемых с нижнего горизонта на верхний с помощью механических транспортных средств.

Горизонт – часть шахтного поля, одной из границ которого по падению является главный транспортный штрек, а другой – граница шахтного поля.

Ходок (при бремсберге или уклоне) – проведенная по падению пласта наклонная горная выработка, не имеющая непосредственного выхода на поверхность и служащая для передвижения людей (людской ходок), проветривания и других целей (вспомогательный ходок).

Скат – наклонная горная выработка, не имеющая непосредственного выхода на поверхность и служащая для спуска различных грузов под действием собственного веса (гравитационный транспорт).

Печь – наклонная горная выработка, проведенная в толще полезных ископаемых по восстанию или падению пласта и служащая для вентиляции, транспортирования угля, передвижения людей и др. Печь проводимую для подготовки очистной выработки называют разрезной.

Горизонтальные горные выработки.

Штольня – горизонтальная горная выработка, которая имеет выход на поверхность и предназначена для обслуживания подземных работ. Штольни проводят по простиранию или вкрест простирания пласта, бывают откаточными, вентиляционными и водоотливными.

Квершлаг – горизонтальная горная выработка, не имеющая непосредственного выхода на поверхность и проводимая по породам вкрест простирания месторождения, служит для транспортировки грузов, вентиляции, передвижения людей и др.

Штрек – горизонтальная горная выработка, с углом наклона не более 30, не имеющая непосредственного выхода на поверхность и проведенная по простиранию пласта. Штреки, проведенные по пласту или пустым породам называют соответственно пластовыми и полевыми, делятся на: транспортные (откаточные) и вентиляционные. Транспортные служат для транспортировки угля, подачи свежего воздуха, передвижения людей, доставки материалов и пр., вентиляционные – для отвода отработанной струи воздуха и вспомогательных целей.

Просек – вспомогательная выработка, проводимая по простиранию пласта без подрывки боковых пород, обычно располагается параллельно штреку и предназначен для проветривания, передвижения людей и грузов.

Сбойка – горизонтальная или наклонная выработка, соединяющая параллельные горные выработки и служащая для целей вентиляции при их проведении.

Выработки околоствольного двора.

Совокупность камер и горных выработок, расположенных у стволов и предназначенных для обслуживания отдельных горизонтов шахты называют околоствольным двором. Выработки околоствольного двора – это в основном камеры. Название камер определяет их назначение: электровозный гараж, насосная, электроподстанция, водосборник, медпункт, камера ожидания.

Очистные выработки.

Очистными называют выработки, проводимые по пласту полезного ископаемого и предназначенные для его выемки. Забои очистных выработок непрерывно или периодически передвигаются в пространстве. В угольных шахтах к очистным выработкам относят лавы и камеры.

Лава – очистная выработка значительной протяженности (от нескольких десятков до сотен метров) один бок которой образован массивом полезного ископаемого, а другой – обрушенными породами или закладочным массивом. Лава имеет выходы в транспортный и вентиляционный штреки или на просеки.

Очистная камера – очистная выработка небольшой длины (12…16 м) для размещения в ней машин, оборудования и пр.

Горные выработки, используемые для вскрытия шахтных полей делятся на основные и дополнительные. К основным вскрывающим выработкам относят выработки, проводимые с поверхности (вертикальные и наклонные стволы, штольни и шурфы). Основные вскрывающие выработки, по которым осуществляется выдача полезного ископаемого на поверхность, называют главными, а предназначенные для других целей (спуск-подъём людей, материалов и оборудования и др.) – вспомогательными (квершлаги, слепые стволы, гезенки, шурфы).

Большинство шахтных полей вскрывается вертикальными стволами (рисунок 1.23). Наклонные стволы применяются в основном при вскрытии шахты полей с пологими пластами, залегающими на небольшой глубине, штольни – при вскрытии шахты полей в гористой и холмистой местности.

Рисунок 1.23 - Вскрытие шахтного поля вертикальными стволами:

1 – главный ствол; 2 – вспомогательный ствол; 3 – шурф; 4 – квершлаг; 5 – штрек

Строительство шахты (проходку) начинают с сооружения двух глубоких вертикальных колодцев диаметром 7…9 м — шахтных стволов. Проходку стволов ведут: сверху вниз. Бурят в горной породе небольшие узкие скважины — шпуры, закладывают в них взрывчатку, взрывают, или просто убирают слой за слоем и углубляют ствол (рисунок 1.24). Созданы буровые машины — стволопроходческие комбайны, которые в мягких породах бурят шахтные стволы, как обычные скважины. По мере углубления ствола стенки его бетонируют или крепят чугунными кольцами — тюбингами, чтобы не обваливались.

|

|

|

|

|

|

Рисунок 1.24 – Строительство вертикального ствола

Когда стволы достигают уровня залежи полезного ископаемого, в шахту спускают проходческие комбайны (рисунок 1.25). Они вырезают вблизи стволов просторные горные выработки — околоствольный двор, а затем вдоль пласта полезного ископаемого проходят два параллельных тоннеля-штрека — откаточный и вентиляционный. Откаточный — главная магистраль транспортировки полезных ископаемых. Вентиляционный служит для перемещения людей и циркуляции свежего воздуха. От них в разные стороны отходят штреки, которые пронизывают всю залежь, расчерчивают шахтное поле на участки. Потолок и стенки штреков, чтобы не осыпались, подпирают крепями из бревен, щитов, досок, железобетонными и стальными рамами, механизированными (передвижными) крепями.

|

|

Рисунок 1.25 – Проходческий комбайн – фотографии в каталоге и в работе

После вскрытия и подготовки шахтного поля приступают к очистным работам – извлечению полезного ископаемого из недр. Выемка угля состоит из отбойки, погрузки и доставки отбитого полезного ископаемого.

Отбойкой угля называется отделение его от массива. Наибольшее распространение имеет механический способ отбойки, при котором исполнительные органы горных машин разрушают пласт посредством резцов, шарошек, коронок и др. При этом различают комбайновую и струговую выемку угля.

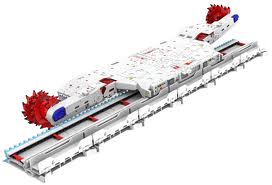

Выемочный (очистной) комбайн (рисунок 1.26) представляет собой машину, которая посредством резания отделяет уголь от массива и грузит его на забойный конвейер (на пологих и наклонных пластах). Очистные комбайны совместно с механизированными крепями и забойными конвейерами образуют механизированный очистной комплекс. На крутых пластах отсутствует необходимость в погрузке угля, так как он скатывается по лаве за счёт сил тяжести.

Угольный комбайн движется вдоль забоя угольного пласта, срубывая куски угля. Комбайн управляется дистанционно из безопасного рабочего места. Угольные комбайны снабжены транспортирующим механизмом – скребковым конвейером, выдающим уголь из забоя. Для удержания кровли используется призабойная крепь. Механизированные секции крепи, расположенные позади комбайна, передвигаются вперед по всей длине забоя. После прохода комбайна секции крепи складываются и гидравлически распираются после продвижения на забой.

|

|

|

|

Рисунок 1.26 – Очистной комбайн ‑ фотографии в каталоге и в забое

К механическим способам отделения угля от массива относится отбойка отбойными молотками (рисунок 1.27). Отбойный молоток – ручная пневматическая машина ударного действия, применяется в очистных забоях на крутонаклонных и крутых пластах, где отбитый уголь транспортируется вдоль лавы самотёком. Весит 6…10 кг, подключается к пневматической линии с давлением 6 атм.

|

|

Рисунок 1.27 – Отбойный молоток в музее и в работе

Доставка – перемещение отбитого полезного ископаемого от места отбойки до места погрузки в транспортные средства. В угольных шахтах на пологих и наклонных пластах доставка проводится с помощью скребковых конвейеров, на крутонаклонных и крутых пластах – доставка под действием собственного веса.

Далее уголь перевозят (рисунок 1.28) с помощью ленточных конвейеров или в вагонетках шахтными электровозами. На поверхности уголь грузят в вагоны и отправляют на железнодорожные станции. Пустую породу, которую приходится извлекать при строительстве стволов и штреков, ссыпают в отвалы — терриконы. Размеры террикона определяют масштабы подземного строительства. Старые терриконы обычно покрыты растительностью. Теперь породу оставляют под землей, закладывая ею выработанные участки.

Скребковые конвейеры разделяются на разборные (переносные) и изгибающиеся (передвижные). Разборные конвейеры имеют сравнительно лёгкий став и переносятся вручную. Изгибающиеся конвейеры используются с узкозахватными выемочными машинами (комбайны, струги), передвигаются без разборки с помощью механических или гидравлических устройств.

|

|

|

|

Рисунок 1.28 – Перевозка угля

Доставка людей материалов и оборудования к рабочим местам осуществляется подъёмными машинами, колёсным, монорельсовым транспортом, грузо-людскими конвейерами, подвесными канатными дорогами и спецвагонами (рисунок 1.29). Основным видом транспорта на шахте является узкоколейная железная дорога с колеей 900 мм.

|

|

Рисунок 1.29 – Перевозка людей в шахте

На выработки в шахте действует горное давление, создаваемое вышележащими породы. Поэтому, горные выработки необходимо надёжно закреплять. Вначале для этого использовали деревянную, затем металлическую и железобетонную крепь (рисунок 1.30). Основные штреки могут быть забетонированы, при наличии прочной породы дополнительное крепление не требуется.

а)

а)

|  б)

б)

|

в)

в)

|  г)

г)

|

Рисунок 1.30 – Крепление штрека: а) деревянная крепь; б) металлическая крепь;

в) железобетонная крепь; г) бетонирование штрека

В результате извлечения угля в забое происходит обнажение кровли, которая под действием собственного веса и веса вышележащих пород приходит в движение – опускается (проседает). При опускании кровли происходит её расслоение и частичное или полное обрушение. Для создания безопасных условий в призабойном пространстве устанавливают крепь (рисунок 1.31).

а)

а)

|  б)

б)

|

Рисунок 1.31 – Призабойное крепление в очистном забое (а),

б) посадочная крепь; в) механизированная крепь поддерживающего типа;

г) механизированная крепь поддерживающе-оградительного типа

Шахтный водоотлив – обеспечивает удаление шахтных вод из горных выработок. Различают главный водоотлив, предназначенный для откачки общешахтного притока воды и участковый - для перекачки воды из отдельных участков шахты к водосборникам главного водоотлива (реже на поверхность земли). Режим поступления воды зависит от положения водоносных слоёв, времени года и др.

Вентиляция шахты осуществляется при помощи вентиляторов главного и местного проветривания. У каменного угля есть спутник — газ метан, который может причинить немало неприятностей, если его не удалять своевременно. В некоторых шахтах на тонну добытого угля выделяется 30 м3 газа. За сутки в крупной шахте появляется более 75000 м3 газа. Общее количество воздуха, подаваемого в шахту, может достигать 40 тыс. м3/мин (но не меньше, чем 500 литров свежего воздуха в минуту на каждого человека, находящегося в шахте). Проветривание позволяет снизить содержание метана и температуру в горных выработках.

Дегазация пластов осуществляется скважинами, пробуренными в породы кровли и почвы с подключением скважин к дегазационным трубопроводам и далее к вакуумным насосом, расположенным на поверхности.

Различают следующие марки каменных углей: длиннопламенный — Д; газовый ‑ Г; газовый жирный — ГЖ; жирный — Ж; коксовый жирный — КЖ; коксовый — К; коксовый отощенный — КО; отощенный спекающийся — ОС; слабоспекающийся — СС; тощий — Т; антрацит ‑ А. Этот ряд углей характеризуется увеличением степени их химической зрелости (возраста).

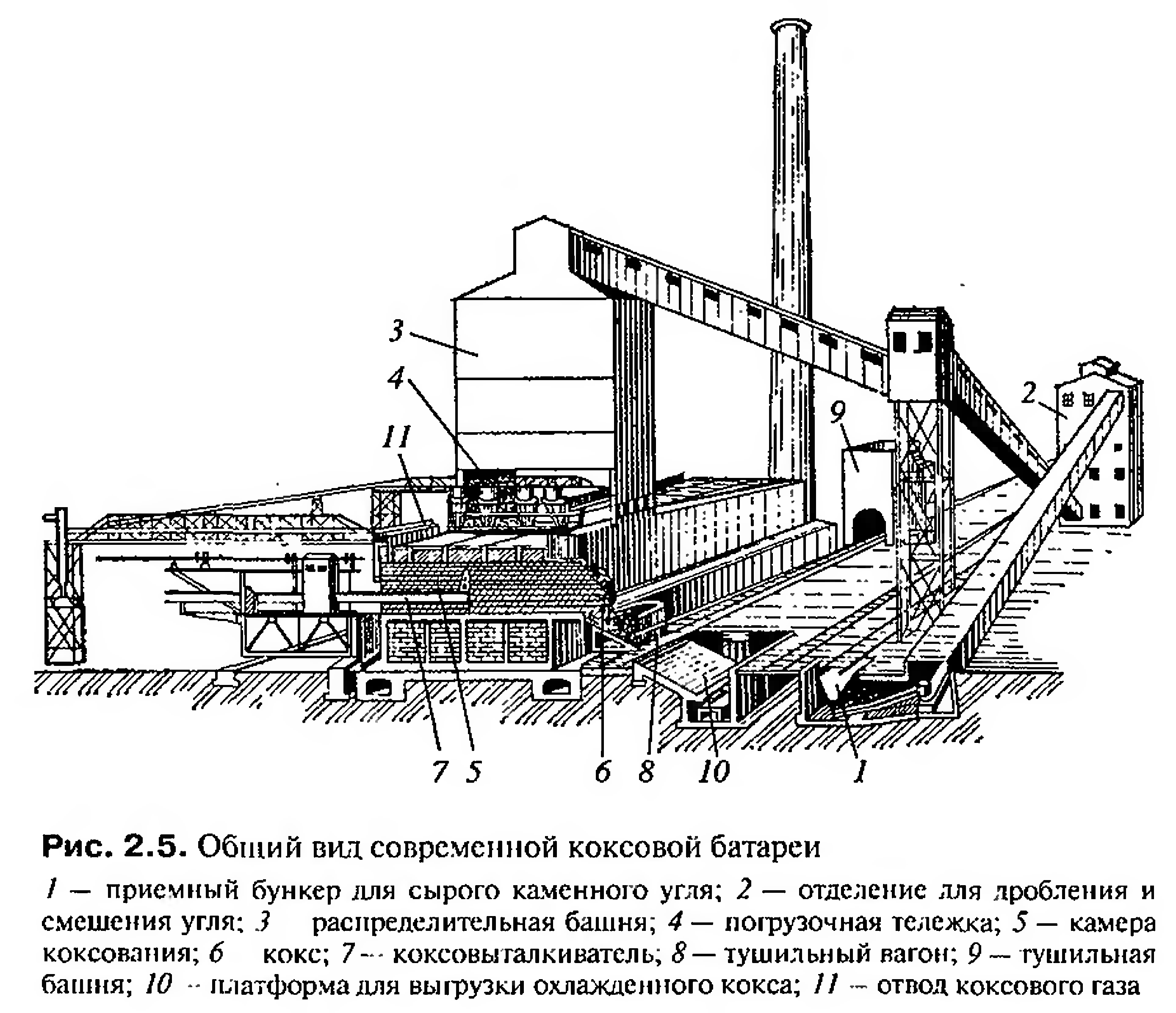

Обогащение углей проводится на центральных обогатительных фабриках (ЦОФ). Окускование углей – коксование, проводится на коксохимических заводах. Коксохимические заводы сооружаются, вблизи металлургических заводов и входят в их состав, либо существуют как отдельные предприятия. Схема производства кокса показана на рисунке 1.32.

Рисунок 1.32 – Схема производства кокса: 1 – пункт приёма угольного концентрата; 2 – закрытый склад угля включает дозатор и дробильное отделение; 3 – угольная башня и коксовые батареи;

4 – установка сухого (мокрого) тушения кокса; 5 – закрытый склад готового кокса;

6 ‑ коксосортировка и погрузка; 7 – химическое производство;

8 – газосбросное устройство (факел); 9 ‑ теплоэлектроцентраль

Коксова́ние — процесс переработки угля топлива нагреванием без доступа кислорода. При разложении топлива образуются твёрдый продукт — кокс и летучие продукты.

Коксование состоит из стадий:

‑ подготовка к коксованию,

‑ собственно коксование,

‑ улавливание и переработка летучих продуктов.

Подготовка углей к коксованию включает ряд технологических процессов: обогащение, усреднение состава углей, дробление, грохочение, дозирование, уплотнение, сушку и др.

Грохочение – разделение смеси сыпучих материалов на классы по крупности, поверхности грохота, имеющие отверстия для прохождения материала, называются ситами.

Подготовка проводится в углеподготовительном цеху и включает:

‑ обогащение (для удаления минеральных примесей) низкосернистых, малозольных, коксующихся углей;

‑ измельчение до зёрен размером около 3 мм;

‑ смешивания в определенной пропорции угольного концентрата различных марок: коксовых, газовых, жирных и др.;

‑ сушка полученной угольной шихты.

Качество полученного кокса в значительной мере зависит от подготовки углей и правильности составления угольной шихты.

По системе конвейерных галерей шихта подается в угольные башни коксовых батарей, откуда загрузочным вагоном развозится в соответствии с технологическим графиком по батарее и через верхние люки грузится в щелевидные коксовые печи.

Загрузка коксовых печей включает следующие этапы: набор шихты из угольной башни в загрузочный вагон, засыпка шихты в камеру коксования и выравнивание (планирование) верхнего ее слоя планировочной штангой коксовыталкивателя.

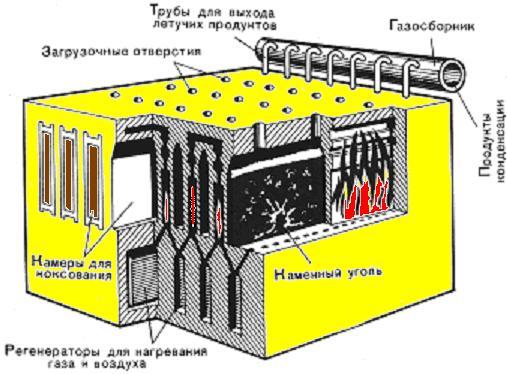

Каналы боковых простенков печей, выложенных огнеупорным кирпичом, обогреваются продуктами сгорания газов: коксового, доменного, генераторного, их смесей и др. Печи располагаются в ряд и объединяются в батареи для уменьшения потери тепла и достижения компактности. В типовую батарею печей с шириной камер 410 мм входят 65 печей, а в батарею большой емкости с камерами шириною 450 мм входят 77 печей. Камеры имеют полезный объем 20…30 м3.

Для облегчения выталкивания кокса из камеры коксования ширину камеры со стороны выдачи кокса делают на 40…50 мм шире, чем с машинной стороны. Основные элементы батареи: фундамент, регенераторы, корнюрная зона, зона обогревательных простенков, перекрытия простенков и перекрытия камер (рисунок 1.33).

Фундамент представляет собой бетонное основание, имеющее с боков железобетонные укрепления – контрфорсы, которые сдерживают перемещение кладки батареи при её разогреве.

Регенераторы предназначены для подогрева воздуха и бедного газа своей насадкой, предварительно нагретой теплом отходящих продуктов горения из обогревательного простенка печей.

Над регенераторами находится корнюрная зона, которая является основанием камер печей и обогревательных простенков. В ней расположены каналы для подвода коксового газа к вертикальным каналам обогревательного простенка. Эти каналы иначе называются корнюрами.

Над корнюрной зоной расположена зона обогревательных простенков, в которой находятся камеры печей для коксования углей. Наружные стены обогревательных простенков одновременно являются стенами камер печи.

Для отопления печей применяются коксовый, доменный, генераторный, обезводороженный коксовый газы и их смеси.

Рисунок 1.33 – Схема коксовой батареи

При 2500С из угля испаряется вода, улетучиваются угарный и углекислый газ, при 3500С улетучиваются углеводороды, соединения азота и фосфора, при 5000С происходит спекание — образуется полукокс, при 7000С и более улетучивается водород и образуется кокс.

Парогазовая смесь выделяющихся летучих продуктов (до 25% от массы угля) отводится через газосборник для улавливания и переработки. Для разделения летучие продукты охлаждают впрыскиванием распыленной воды — при этом из паровой фазы выделяется большая часть смол. Дальнейшее охлаждение парогазовой смеси проводят в холодильниках (до 25…350C). Конденсаты объединяют и отстаиванием выделяют надсмольную воду и каменноугольную смолу. Затем сырой коксовый газ последовательно очищают от NH3 и H2S, промывают поглотительным маслом (для улавливания сырого бензола и фенола), серной кислотой (для улавливания пиридиновых оснований). Очищенный коксовый газ (14…15% от массы угля) используют в качестве топлива для обогрева батареи коксовых печей и для других целей.

Из надсмольной воды (9…12% от массы угля) отгонкой с паром выделяют: NH3 (в виде концентрированной аммиачной воды), фенолы. Очищенную воду после разбавления технической водой направляют на тушение кокса или на биологическую очистку сточных вод на очистные сооружения.

Каменноугольная смола (3…4% от массы угля) является сложной смесью органических веществ (в настоящее время идентифицировано 60% компонентов смолы — более 500 веществ). Смолу методом ректификации подвергают разделению на фракции: нафталиновую, поглотительную, антраценовую и каменноугольный пёк. Из них, кристаллизацией, фильтрованием, прессованием и химической очисткой выделяют: нафталин, антрацен, фенантрен, фенолы и каменноугольные масла.

Несмотря на быстрые темпы развития нефтехимической промышленности, коксохимия остается одним из основных поставщиков сырья для производства пластических масс, химических волокон, красителей и других синтетических материалов.

Продолжительность нагрева шихты без доступа воздуха составляет 14…16 часов. Температура процесса — 1100…1150 0C. Полученный кокс (75…78 % от массы исходного угля) в виде «коксового пирога» (спёкшейся в пласт массы) — выталкивается коксовыталкивателем в равномерно движущийся тушильный вагон, в которых охлаждается («тушится») мокрым (водой) или сухим способом – на установке сухого тушения кокса (УСТК) с помощью газа.

Сторона коксовой батареи, с которой выдаётся кокс, называется коксовой стороной, а противоположная сторона, откуда коксовыталкивателем выталкивается кокс, называется машинной стороной. Перед выдачей кокса проводится съём дверей печи с коксовой и машинной сторон, после этого в камеру печи подают штангу коксовыталкивателя. Двери печей с коксовой стороны снимают и закрывают при помощи двересъёмной машины. Коксовыталкиватель является машиной, предназначенной для выталкивания пирога кокса из печи, съёма и установки дверей с машинной стороны печей. Каждая батарея обслуживается отдельным коксовыталкивателем.

Затушенный кокс выгружается на рампу, откуда конвейерами подается на сортировку и в зависимости от крупности спекшихся кусков делится на несколько фракций (+60 мм, 40…60 мм, 25…40 мм, 10…25 мм, 0…10 мм и др.), затем грузится в вагоны и отправляется потребителям.

Коксовая батарея

Коксовая батарея

|  Дверьевой

Дверьевой

|

Загрузочный вагон

Загрузочный вагон

|  Загрузочный вагон

Загрузочный вагон

|

Коксовыталкиватель

Коксовыталкиватель

|  Коксовыталкиватель

Коксовыталкиватель

|

|

|

Выгрузка кокса

Выгрузка кокса

|  Выгрузка кокса

Выгрузка кокса

|

Тушильный вагон

Тушильный вагон

|  Тушильный вагон

Тушильный вагон

|

Коксотушильный вагон

Коксотушильный вагон

| |

Тушильный вагон

Тушильный вагон

|  Мокрое тушение кокса

Мокрое тушение кокса

|

|

|

1 — регенератор; 2 — газопровод коксового газа; 3 — транспорт на коксосортировку;

4 — коксовая рампа; 5 — коксотушительный вагон; 6 — двересъёмная машина; 7 — дверь камеры; 8 — камера коксования; 9 — загрузочный вагон; 10 — газосборщик; 11 — газопровод сырого коксового газа; 12 — планир; 13 — штанга коксовыталкивателя;

14 — коксовыталкиватель

1 — регенератор; 2 — газопровод коксового газа; 3 — транспорт на коксосортировку;

4 — коксовая рампа; 5 — коксотушительный вагон; 6 — двересъёмная машина; 7 — дверь камеры; 8 — камера коксования; 9 — загрузочный вагон; 10 — газосборщик; 11 — газопровод сырого коксового газа; 12 — планир; 13 — штанга коксовыталкивателя;

14 — коксовыталкиватель

| |

Уголь и кокс

Уголь и кокс

|

Рисунок 1.34 – Коксовая батарея

Библиографический список

1. Сысков К. И., Королёв Ю. Г. Коксохимическое производство. М.: Высшая школа, 1969.

2. Шубеко П. З., Еник Г. И. Непрерывный процесс коксования. М.: Металлургия, 1974.

3. Лейбович Р. Е. и др. Технология коксохимических производств. М.: Металлургия, 1974.

4. Луазон Р., Фош П., Буайе А. Кокс. М.: Металлургия, 1975.