Устройство поста

Сварочной установкой называется комплекс, в состав которого входит следующее оборудование: а) сварочный аппарат, источник сварочного тока, аппаратура регулирования и контроля сварочного процесса; б) место для размещения и перемещения сварщиков, а также аппаратура контроля и регулирования; в) флюсовая и газовая аппаратура, токоподводы, устройства и механизмы для зачистки места под сварку, устройства и механизмы для очистки шва и прилегающей зоны изделия от шлаковой корки и брызг металла, устройство для очистки зоны обслуживания от пыли и вредных газов; г) вентиляция и ширмы, отделяющие рабочее место сварщика.

Устройство полуавтомата

Электродная проволока диаметром 1,6-2 мм, смотанная в бухту, находящуюся в коробке или кассете, проталкивается подающим механизмом через гибкий шланг в держатель, находящийся в руке сварщика. Сварочный ток подводится к держателю через гибкий шланг от сварочного трансформатора с дроссельной катушкой. Включающая аппаратура и электроизмерительные приборы смонтированы в аппаратном ящике.

Подающий механизм работает по принципу постоянной скорости подачи электродной проволоки.

Подача производится асинхронным электродвигателем переменного трехфазного тока мощностью 0,1 кет через червячную и две цилиндрические пары зубчатых колес. Скорость подачи проволоки изменяется перестановкой зубчатых колес в пределах 80-600 м/ч. Через гибкий шланг сварочный ток подводится к держателю и электродная проволока подается в зону дуги.

Для пропуска электродной проволоки внутри специального гибкого шланга находится гибкая стальная проволочная спираль, отделенная от токоведущей части шланга сдоем изоляции. Поверх спирали расположены гибкие медные провода, по которым поступает сварочный ток. В провода заложены два изолированных проводника для цепи управления. Токоведущая часть защищена хлопчатобумажной оплеткой и прочной резиновой изоляцией. Нормальная длина шланга 3,5 м. Шланг заканчивается держателем-наконечником. На держателе смонтирована воронка-бункер для флюса и кнопка для включения механизма полуавтомата и сварочного тока. Электродная проволока, пройдя гибкий шланг, поступает в наконечник и направляется в зону дуги.

Сварочный ток по проводникам гибкого шланга поступает в держатель и по трущемуся о металл мундштука концу электродной проволоки направляется в зону дуги. Универсальный держатель ДШ-5 к шланговому полуавтомату состоит из изолированного от других частей криволинейного трубчатого мундштука, воронки для флюса с заслонкой и ручки, внутри которой смонтированы пусковая кнопка и присоединение шланга к держателю. Опорный костыль или специальная насадка фиксируют расстояние между мундштуком и изделием и позволяют копировать конфигурацию шва. Существует целый набор специальных держателей к полуавтомату для сварки в труднодоступных местах, обварки труб и фланцев и пр. Флюс для сварки засыпается вручную в воронку держателя.

Промышленность выпускает два типа полуавтоматов для дуговой сварки под флюсом: - с постоянной скоростью подачи электродной проволоки, не зависимой от напряжения на дуге (основанные на принципе саморегулирования сварочной дуги); - аппараты с автоматическим регулированием напряжения на дуге и зависимой от него скоростью подачи электродной проволоки (аппараты с авторегулированием). В сварочных аппаратах с постоянной скоростью подачи при изменении длины дугового промежутка восстановление режима происходит за счет временного изменения скорости плавления электрода вследствие саморегулирования дуги. При увеличении дугового промежутка (увеличение напряжения на дуге) уменьшается сила сварочного тока, что приводит к уменьшению скорости плавления электрода. Уменьшение длины дуги вызывает увеличение сварочного тока и скорости плавления.

В этом случае используют источники питания с жёсткой вольтамперной характеристикой. В сварочных головках с автоматическим регулятором напряжения на дуге нарушение длины дугового промежутка вызывает такое изменение скорости подачи электродной проволоки (воздействуя на электродвигатель постоянного тока), при котором восстанавливается заданное напряжение на дуге. При этом используют аппараты с падающей вольтамперной характеристикой. Аппараты этих двух типов отличаются и настройкой на заданный режим основных параметров: сварочного тока и напряжения на дуге. На аппаратах с постоянной скоростью подачи заданное значение сварочного тока настраивают подбором соответствующего значения скорости подачи электродной проволоки. Напряжение на дуге настраивают изменением крутизны внешней характеристики источника питания.

Необходимую скорость подачи электродной проволоки устанавливают или сменными зубчатыми шестернями (ступенчатое регулирование), или изменением числа оборотов двигателя постоянного тока (плавное регулирование). Для расширения пределов регулирования скорости подачи в последнее время - часто используют плавно-ступенчатое регулирование (двигатель постоянного тока и редуктор со сменными шестернями). На аппаратах с автоматическим регулятором напряжение на дуге задается и автоматически поддерживается постоянным во время сварки. Заданное значение сварочного тока настраивают изменением крутизны внешней характеристики источника питания. Настройка других параметров режима сварки (скорости сварки, вылета электрода, вы соты слоя флюса и др.) аналогична для аппаратов обоих типов и определяется конструктивными особенностями конкретного аппарата (рис. 1).

Рис. 1 - 1 – кассета подающего механизма; 2 – гибкий шланг для подачи электродной проволоки и электрического тока; 3 – ролики подающего механизма; 4 – держатель; 5 – подающий механизм; 6 – аппаратный ящик с электрооборудованием полуавтомата; 7 – сварочный трансформатор

Типы флюсов

Флюсы можно классифицировать по способу изготовления, назначению, химическому составу, строению и размеру частиц. По способу изготовления флюсы делятся на плавленые и неплавленые. Плавленые флюсы получают путем сплавления компонентов шихты в электрических или пламенных печах. При изготовлении неплавленых флюсов частицы флюсовой шихты скрепляют без их сплавления. К числу неплавленых флюсов относятся керамические и спеченные флюсы, а также флюсы-смеси. Керамические флюсы производят из смесей порошкообразных материалов, скрепляемых с помощью клеящих веществ, главным образом жидкого стекла. Спеченные флюсы изготовляют путем спекания компонентов шихты при повышенных темпера турах без их сплавления. Полученные комки затем измельчают до требуемого размера. Флюсы-смеси изготовляют механическим смешением крупинок различных материалов или флюсов. Большим недостатком механических смесей является склонность к разделению на составляющие при транспортировке и в процессе сварки вследствие разницы в плотности, форме и размере крупинок. Поэтому механические смеси не имеют постоянных составов и сварочных свойств и недостаточно надежно обеспечивают получение стабильного качества сварных швов. В зависимости от назначения и преимущественного применения различают флюсы для электродуговой и для электрошлаковой сварки, а также для механизированной сварки и на плавки углеродистых сталей, легированных сталей, цветных металлов и сплавов. Такое разделение в известной степени условно, поскольку флюсы, преимущественно применяющиеся для сварки и наплавки металлов или сплавов одной группы, могут быть с успехом использованы для сварки и наплавки металлов другой группы. Вместе с тем флюсы, предназначенные для сварки одних цветных металлов или одних марок легированных сталей, мо гут оказаться непригодными для сварки других цветных металлов или других марок легированных сталей. Различают флюсы общего назначения и специальные. Флюсы общего назначения предназначены для механизированной дуговой сварки и наплавки углеродистых и низколегированных сталей низкоуглеродистой и легированной сварочной проволокой, специальные флюсы - для отдельных видов сварки, например, электрошлаковой или сварки высоколегированных сталей.

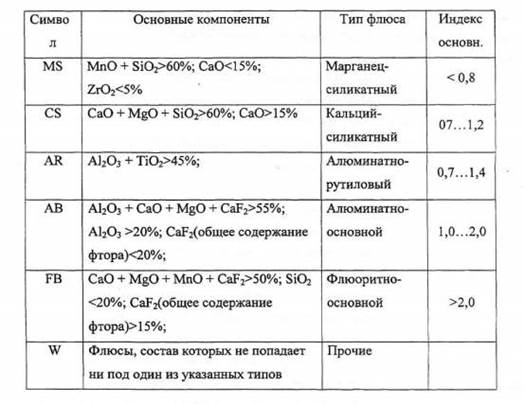

Одним из важных показателей оценки сварочно-технологических свойств флюса и механических характеристик металла сварного шва является индекс основности флюса В (Ьа sisety index). Определение В основано на том, что кислые оксиды (SiO2;TiO2) способствуют снижению межфазного натяжения и интенсификации реакций на границе раздела металл шлак, в результате которых из шлака в расплавленный металл переходят кислород, кремний и марганец. Чаще всего этот переход осуществляется в виде оксидов, т. е. в металле шва растет содержание неметаллических включений типа силикатов марганца. Основные оксиды (СаО, МnО и др.) подавляют этот переход за счет увеличения межфазного натяжения на границе металл-шлак. Основность флюса в соответствии с рекомендациями МИС рассчитывают по формуле: СаО + MgO + ВаО + К2О + Na2O + CaF2 + 0,5(MnO + FeO 0,5(Al2О3 +TiO2 + ZrO2) + SiO2 Кислые флюсы (В<1,0) за счет низкого значения межфазного натяжения на границе металл-шлак обеспечивают хорошие сварочно-технологические свойства при сварке как однопроходных, так и многопроходных швов. Однако кремний и марганце-восстановительные процессы, характерные для этих флюсов, снижают уровень механических свойств металла сварных швов. Основные флюсы (В >1,5) подавляют переход кислорода, кремния и марганца в наплавленный металл, но из-за высокого уровня межфазного натяжения на границе металл-шлак обладают худшими, по сравнению с кислыми флюсами, сварочно-технологическими свойствами. Нейтральные флюсы (1,0<В>1,5) в зависимости от химического состава обладают сочетанием свойств, характерных для кислых и основных флюсов. Кислые флюсы используют, как правило, для сварки неответственных конструкций, изготавливаемых из углеродистых сталей, основные флюсы используют при сварке ответственных конструкций, сталей со специальными свойствами.

Таблица 1 - Классификация сварочных флюсов по химическому составу