Окружная сила шестерни  направлена из точки контакта перпендикулярно диаметру против направления вращения шестерни, а окружная сила колеса

направлена из точки контакта перпендикулярно диаметру против направления вращения шестерни, а окружная сила колеса  - по направлению вращения колеса.

- по направлению вращения колеса.

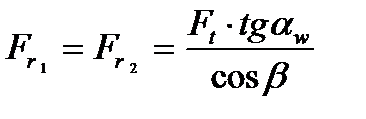

Радиальная сила шестерни  направлена из точки контакта по радиусу к центру шестерни, а радиальная сила колеса

направлена из точки контакта по радиусу к центру шестерни, а радиальная сила колеса  - к центру колеса. Они равны по величине и противоположно направлены

- к центру колеса. Они равны по величине и противоположно направлены  .

.

Осевые силы шестерни  и колеса

и колеса  направлены из точки контакта параллельно осям зубчатых колес, при этом учитывается направление нарезки зуба шестерни (шестерня как бы «затормаживается» в направлении, перпендикулярном направлению нарезки зуба).

направлены из точки контакта параллельно осям зубчатых колес, при этом учитывается направление нарезки зуба шестерни (шестерня как бы «затормаживается» в направлении, перпендикулярном направлению нарезки зуба).

Усилия, действующие в зацеплении, определяют по формулам:

- окружные  ;

;

- радиальные

где  - угол зацепления для некорригированных зубчатых колес;

- угол зацепления для некорригированных зубчатых колес;

- осевые  .

.

Примеры расстановки сил, действующих в различных видах цилиндрических зубчатых передач, приведены на рисунке 2.

а) б) в)

Рисунок 2 – Направление сил, действующих в передачах:

а) прямозубой, б) косозубой, в) шевронной.

Преимущество шевронной передачи заключается в том, что осевые силы в точке контакта (в зацеплении) взаимно уравновешиваются.

3.8 Проверочный расчет передачи (проверка зубьев на изгиб)

Приведенное число зубьев

Расчетное напряжение изгиба

, МПа,

, МПа,

где  – коэффициент концентрации нагрузки;

– коэффициент концентрации нагрузки;

– при постоянной нагрузке;

– при постоянной нагрузке;

– при переменной нагрузке,

– при переменной нагрузке,

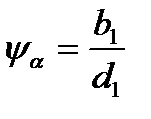

где  – начальный коэффициент концентрации нагрузки (выбрать по таблице 7 в зависимости от схемы расположения шестерни относительно опор и параметра

– начальный коэффициент концентрации нагрузки (выбрать по таблице 7 в зависимости от схемы расположения шестерни относительно опор и параметра  ;

;

Таблица 7 – Начальный коэффициент концентрации нагрузки

| Расположение шестерни относительно опор | Коэффициенты  , ,

| |||||||

| Твердость материала колес НВ |  (цилиндрическая передача) (цилиндрическая передача)

| |||||||

| 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | ||

| На консоли (опоры - шарикоподшипники) | ≤ 350 > 350 | 2,01 1,53 | 2,47 1,75 | |||||

| На консоли (опоры - роликоподшипники) | ≤ 350 > 350 | 1,67 1,34 | 2,01 1,53 | |||||

| Несимметричное | ≤ 350 > 350 | 1,46 1,23 | 1,74 1,38 | 2,01 1,53 | 2,28 1,67 | 2,54 1,81 | ||

| Симметричное | ≤ 350 > 350 | 1,16 1,08 | 1,26 1,14 | 1,41 1,21 | 1,6 1,31 | 1,8 1,72 | 2,01 1,53 | 2,23 1,67 |

– коэффициент распределения нагрузки между зубьями;

– коэффициент распределения нагрузки между зубьями;

– для прямозубых передач (для косозубых передач выбрать

– для прямозубых передач (для косозубых передач выбрать

по таблице 8 в зависимости от степени точности передачи);

Таблица 8 – Коэффициент распределения нагрузки между зубьями

| Степень точности | ||||

| 0,72 | 0,81 | 0,91 | 1,0 |

– коэффициент динамической нагрузки (выбрать по таблице 9 в зависимости от степени точности передачи и окружной скорости);

– коэффициент динамической нагрузки (выбрать по таблице 9 в зависимости от степени точности передачи и окружной скорости);

Таблица 9 – Коэффициент динамической нагрузки  ,

,

| Степень точности | Твердость материала колес НВ | Форма нарезки зуба | Окружная скорость V или  , м/с , м/с

| |||||

| ≤ 350 | прямая косая | 1,40 1,15 | 1,58 1,20 | 1,67 1,25 | ||||

| > 350 | прямая косая | 1,11 1,04 | 1,14 1,06 | 1,11 1,07 | ||||

| ≤ 350 | прямая косая | 1,33 1,11 | 1,50 1,16 | 1,67 1,22 | 1,80 1,27 | |||

| > 350 | прямая косая | 1,09 1,03 | 1,13 1,05 | 1,17 1,07 | 1,22 1,08 | |||

| ≤ 350 | прямая косая | 1,20 1,06 | 1,38 1,11 | 1,58 1,17 | 1,78 1,23 | 1,96 1,29 | ||

| > 350 | прямая косая | 1,06 1,02 | 1,12 1,03 | 1,16 1,05 | 1,21 1,07 | 1,26 1,08 | ||

| ≤ 350 | прямая косая | 1,13 1,04 | 1,25 1,07 | 1,50 1,14 | ||||

| > 350 | прямая косая | 1,07 1,01 | 1,07 1,02 | 1,14 1,04 |

– коэффициент, учитывающий угол наклона зуба;

– коэффициент, учитывающий угол наклона зуба;

– коэффициент формы зуба (выбрать по таблице 10)

– коэффициент формы зуба (выбрать по таблице 10)

Таблица 10 – Коэффициент формы зуба

Z или

| |||||||

| 4,27 | 1,07 | 3,98 | 3,92 | 3,88 | 3,81 | 3,80 | |

Z или

| |||||||

| 3,75 | 3,70 | 3,66 | 3,65 | 3,62 | 3,61 | 3,60 |

При выполнении всех проверочных условий следует сформулировать вывод о том, что передача при принятых параметрах работоспособна по всем критериям.

4 КОНТУРНОЕ ВЫЧЕРЧИВАНИЕ ПЕРЕДАЧИ

Примерно по середине миллиметрового листа бумаги провести горизонтальную штрихпунктирную линию – ось симметрии редуктора (линия с – с, рис.3). Провести перпендикулярно с – с две штрихпунктирные линии – оси входного и выходного валов на расстоянии равном межосевому расстоянию передачи. Относительно горизонтальной оси симметрии откладываем ширину шестерни и колеса, относительно осей валов откладываем делительные диаметры шестерни и колеса (рис.3).

Рисунок 3 – Контур передачи.

В соответствии с расчетами проводим образующие цилиндров вершин зубьев и образующие цилиндров впадин. Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса, между ними оставляют зазор а, мм

Где L – габаритный размер передачи.

5 ОРИЕНТИРОВОЧНЫЙ РАСЧЕТ ВАЛОВ

На этапе ориентировочного расчета, имея минимальную информацию, о нагруженности и размерах вала, из условия статической прочности на кручение обычно определяют диаметры выходных концов валов.

5.1 Ориентировочный расчет выходного вала

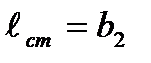

В качестве аналога можно принять конструкцию вала, показанную на рисунке 4.

Диаметр выходного участка вала

, мм

, мм

Решив вопрос о типе хвостовика, принять ближайшее большее значение из стандартного ряда (таблица 4).

Диаметр буртика

Величину t принимаем из таблицы 11 в зависимости от d В.

Таблица 11 – Концы валов цилиндрические, мм

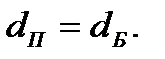

Диаметр участка под подшипником

Принимаем ближайшее большее кратное 5, можно окончательно принимать

Рисунок 4 – Типовая конструкция выходного вала

Диаметр участка под колесом

Округляем до ближайшего целого, лучше четного числа миллиметров.

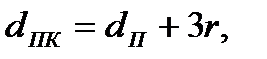

Диаметр буртика под колесо

Где f – размер фаски посадочного отверстия колеса.

Обычно размер фаски назначают из стандартного ряда в зависимости от диаметра участка вала или отверстия, так, например, для диаметров:

Таблица 12 – Подшипники шариковые радиальные однорядные (из ГОСТ 8338 – 75)

Диаметр буртика под подшипник

где r – радиус галтели у подшипника, мм.

Если разница между рассчитанным диаметрами не превышает 3 мм, можно принять их одинаковыми.

6 Выбор подшипников

Подшипники служат опорами для валов и вращающихся осей, они воспринимают нагрузки, действующие на валы, и обеспечивают требуемое положение оси вращения валов в процессе работы.

По виду трения различают подшипники скольжения и качения. В зависимости от характера воспринимаемой нагрузки различают подшипники: радиальные, радиально-упорные и упорные. Большинство применяемых подшипников стандартизованы, их параметры принимают по ГОСТ в зависимости от диаметра посадочного отверстия. Наибольшее распространение имеют подшипники легкой и средней серий. Основные характеристики шариковых радиальных подшипников приведены в таблице 12.

7 ПРОЕКТИРОВАНИЕ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Для передачи вращательного движения от вала к колесу и наоборот можно использовать различные средства. При невысокой массовости производства наиболее удобным принято считать соединение вала и ступицы при помощи шпонки. Шпонка - это деталь, устанавливаемая в пазах соприкасающихся деталей и препятствующая их относительному повороту или сдвигу. Количество видов шпоночных соединений велико. В редукторах общего назначения, для валов, испытывающих значительные нагрузки целесообразно применение ненапряженных соединений призматическими шпонками. Призматические шпонки стандартизованы, их параметры принимаются в зависимости от диаметра вата и длины ступицы детали одеваемой на вал. Параметры шпонок для цилиндрических участков валов приведены в таблице 13.

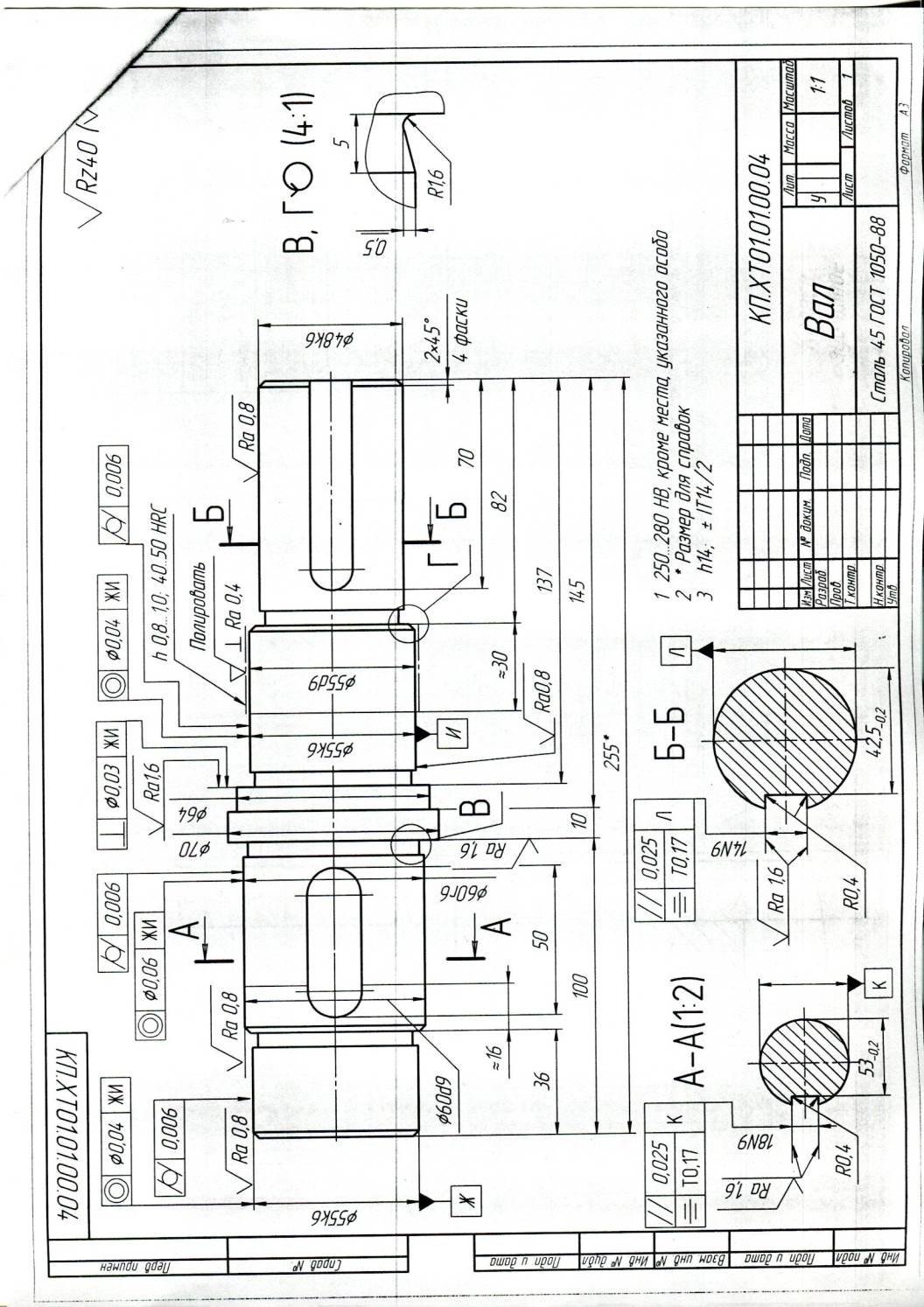

Выполнить эскиз ведомого вала по примеру, представленному в Приложении А2. Указать диаметры участков вала с допусками размеров и видом обработки, размеры шпоночных пазов.

Длина шпонки l принимается из стандартного ряда ( табл. 13, примечание) в зависимостиотдлины участка вала на котором шпонка установлена или в зависимости от длины ступицы детали, устанавливаемой на данный участок вала.

Таблица 13 – Шпонки призматические (ГОСТ 23360 – 78), мм

Рекомендуется длину шпонки на выходных концах входного и выходного валовпринимать на (5... 10) мм короче длины выходных концов: длину шпонки под колесом принимать как ближайшее меньшее значение из стандартного ряда от длины ступицы колеса. Длину ступицы на данном этапе можно принимать равной ширине зубчатого венца колеса.

8 КОНСТРУИРОВАНИЕ ЗУБЧАТЫХ КОЛЕС

Обычно в конструкции зачатых колес выделяют три элемента (рис. 4): обод, диск и ступица.

Формы отмеченных элементов могут быть различными и зависят в основном от массовости производства, способа получения заготовок и размеров зубчатых колес. При серийном производстве с годовым объемом выпуска более 100 шт. заготовки обычно получают штамповкой в двухсторонних штампах. Форму зубчатых колес в этом случае можно проектировать по рис. 5.

Рисунок 4 – Элементы зубчатого колеса.

Рисунок 5 – Типовая конструкция зубчатого колеса

Длину посадочного отверстия колеса (длину ступицы) lст, желательно принимать равной или больше ширины зубчатого венца  .

.

Принятую длину ступицы согласуют с диаметром посадочного отверстия (диаметром участка вала под колесом) – d, обычно

Если данное условие при  , не выполняется, то следует увеличить длинуступицы до необходимого размера, выполнив её шире венца колеса. В последующем возможна ещё одна корректировка длины ступицы в сторону увеличения, на стадии проверочных расчетов при проверке прочности шпоночных соединений.

, не выполняется, то следует увеличить длинуступицы до необходимого размера, выполнив её шире венца колеса. В последующем возможна ещё одна корректировка длины ступицы в сторону увеличения, на стадии проверочных расчетов при проверке прочности шпоночных соединений.

Диаметр ступицы dст назначают в зависимости от материала ступицы: для стальной ступицы, что соответствует подавляющему большинству случаев

Толщина обода S может определяться из различных соображений. Можно рассчитывать непосредственно размер как

где т - модуль зубчатого колеса.

В ряде случаев удобно определять чертежный размер D0, как

где d 2 – делительный диаметр зубчатого колеса.

Толщина диска с также может назначаться исходя из различных условий Наиболее простой подход – в зависимости от ширины зубчатого венца

На торцах зубчатого венца выполняются фаски f, их размер обычно принимается в зависимости от модуля зубчатого колеса

и округляют до стандартного значения (см. ниже значения f1).

Острыекромки на торцах ступицы (в отверстии и на внешней поверхности), а также на торцах обода притупляют фасками, их размер принимают в зависимости от диаметра посадочного отверстия

d, мм 20...30 30...40 40...50 50...80 80... 120

f1, мм 1,0 1,2 1,6 2,0 2,5.

ЛИТЕРАТУРА

1. Дунаев П. Ф. Конструирование узлов и деталей машин: Учеб. пособие для студ. техн. спец. вузов / II. Ф. Дунаев. О.П. Леликов. 8-е изд.. перераб. и доп. М.: Издательский центр «Академия». 2004. 496 с.

2. Расчет зубчатых передач: Методические указания по курсовому проектированию / сост. А. В. Фейгин. - Хабаровск: Изд-во Хабар, гос. техн. ун-та. 1997.-39 с.

3. Иванов М. Н. Детали машин. Учебник язя машиностроительных специальностей вузов / М. Н. Иванов. В. А. Финогенов - 10-е изд.. испр. М: Высш. шк.. 2006. - 408с.

4. Анурьсв В. И. Справочник конструктора машиностроителя: В 3-х т. - 7-е изд.. персраб. и доп. - М: Машиностроение. 1992.

5. Балдин В. А. Галевко В. В. Детали машин и основы конструирования: Передачи* учеб. пособие для вузов. - ИКЦ «Академкнига». 2006. - 332 с.

6. Курсовое проектирование деталей машин: Учеб. пособие для учащихся машиностроительных специальностей техникумов / С. А. Чернавский. К. И. Боков, И. М. Чернин и др. - 2-е изд. перераб. и доп. - М.: Машиностроение* 1988.

7. Дунаев П. Ф., Леликов О. П. Конструирование узлов и деталей машин: Учеб. пособие для машиностроит. спец вузов -4-е изд. перераб. и доп. -М Высш. шк. 1985.

8. Шейнблит А. Е., Курсовое проектирование деталей машин: Учеб. пособие,-изд.-е 2-е перераб, и лополн. - Калининград: Янтарь. сказ, 2002.

9. Дунаев П. Ф., Леликов О. П. Детали машин. Курсовое проектирование: Учеб. пособие для машиностроит. спец. учреждений среднего профессионального образования. - 5-е издание, дополн. М.: Машиностроение, 2004.

Ю.Курмаз Л. В. Детали машин. Проектирование: Учебн. пособие / Л. В. Курмаз, А. Т. Скойбеда. 2-е изд., испр. и доп. Ми.: УП «Техпопринт». 2002.

ОГЛАВЛЕНИЕ

Введение.........................................................................................................2

Общие методические рекомендации...........................................................2

Задания расчетно-графической работы................................................................ 3

1 Выбор материала....................................................................................4

2 Допускаемые напряжения.......................................................................5

3 Определение основных параметров передачи.........................................6

4 Контурное вычерчивание передачи.........................................................13

5 Ориентировочный расчет валов..............................................................14

6 Выбор подшипников................................................................................17

7 Проектирование шпоночных соединений.....................................................17

8 Конструирование зубчатых колес............................................................18

Литература................................................................................................20

Приложение..............................................................................................22

Приложение А

Пример чертежа выходного вала

Приложение А1

Пример эскиза выходного вала

Приложение Б

Пример чертежа зубчатого цилиндрического колеса