Вариант № 8

Задание 1:

На токарно-винторезном станке мод. 16К20 обрабатывается (точение на проход) вал диаметром D до диаметра d на длине l1 = 0,8· l. Длина вала l. Способ крепления заготовки на станке выбрать самостоятельно.

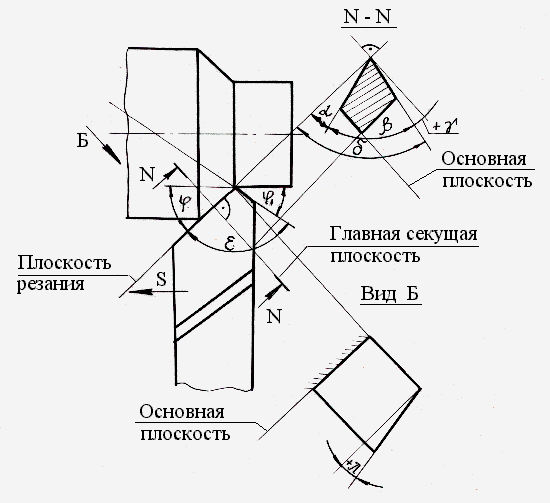

Рисунок 1 – Схема обработки при точении

1. Исходные данные:

1. Марка обрабатываемого материала – Чугун СЧ25 (НВ 250).

2. Диаметр заготовки D = 115 мм.

3. Диаметр детали d = 108 мм.

4. Длина детали l = 400 мм, длина обработки l1 = 0,8·400 = 320 мм.

5. Шероховатость Ra 3,2 мкм, точность h8.

Способ крепления заготовки – в центрах и поводковом патроне.

2. Последовательность расчета элементов режимов резания:

1. Выбор резца и его геометрических параметров.

2. Расчет глубины резания.

3. Расчет подачи.

4. Определение скорости резания, допускаемой резцом.

5. Определение частоты вращения.

6. Определение действительной скорости резания.

7. Определение мощности, затрачиваемой на резание.

8. Проверка мощности привода станка.

9. Расчет основного времени.

3. Выбор инструмента, материала и геометрии режущей части:

Принимаем токарный проходной резец прямой правый. Материал пластины — твердый сплав Т5К10; материал державки — сталь 45 [1]. Сечение державки резца ВхН = 16х25 мм. У станка 16К20 расстояние от опорной поверхности резца в резцедержателе до линии центров – 25 мм, поэтому для установки резца на станке по центру высота резца Н должна быть равна 25 мм. Длину проходного резца выбирают в пределах 100—250 мм, она зависит от размеров резцедержателя станка.

Геометрические параметры резца: форма передней поверхности – радиусная с фаской; φ = 60°; γf = -5°; f = 0,6 мм; R = 6 мм; В = 2,5 мм; h = 0,15 мм (глубина лунки). Из-за отсутствия в нормативах [1] рекомендаций по выбору остальных геометрических параметров принимаем их по справочнику [2]: γ = -15°; α = 12°; λ = 0; φ1 = 15°; г = 1 мм.

Рисунок 2 – Эскиз инструмента с геометрическими параметрами

Рисунок 3 – Срезаемый слой

4. Выбор параметров режимов резания при точении:

4.1. Выбор глубины резания:

Припуск на обработку удаляем за один проход, так как в данном случае это возможно из-за небольшого припуска. Глубина резания, равная припуску на сторону, определяется как:

tо = (D – d) / 2= (115-108) / 2 = 3,5 мм.

4.2. Расчет подачи:

На выбор подачи накладывается ряд ограничений. При чистовой обработке ограничения связаны с качеством обработанной поверхности не должна превышать ни одну из рассчитанных подач:

1) Подача, допустимая прочностью державки резца, рассчитывается по формуле:

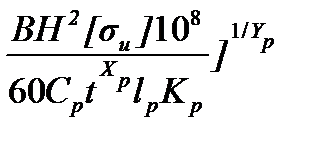

[S1] ≤ [  , мм/об.

, мм/об.

где В и Н – ширина и высота державки резца, м [6];

[σи] – допустимое напряжение на изгиб материала державки резца, МПа;

lp – вылет резца: lp = (1…1,5)Н = 1,2 ·25 = 30 м;

Kp – поправочный коэффициент:

Kp = Kmp×Kjp×Kgp×Krp×Klp,

где Kmp, Kjp, Kgp, Krp, Klp – поправочные коэффициенты, учитывающие влияние соответственно механических свойств обрабатываемого материала, главного угла в плане, переднего угла, радиуса при вершине, угла наклона режущей кромки [2]: Kmp = (НВ/190)n = (250/190)0,4 = 1,116 (для серого чугуна с НВ = 250, материал режущей части – твердый сплав);

Kjp = 0,94 (для φ = 60°);

Kgp = 1,25 (для γ = -15°);

Krp = 0,93 (для г = 1 мм);

Klp = 1,0 (для λ = 0).

Тогда Kp = 1,116х0,94х1,25х0,93х1,0 = 1,2195 ≈ 1,22.

Ср,Xр,Yр – эмпирические коэффициент и показатели степеней в формуле

[2]: Ср = 123; Xр = 1,0; Yр = 0,85.

[2]: Ср = 123; Xр = 1,0; Yр = 0,85.

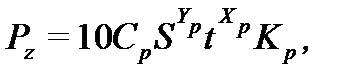

Сила резания равна:

= 10·123·10,85·3,51,0·1,22 = 5252,1 Н.

= 10·123·10,85·3,51,0·1,22 = 5252,1 Н.

Формула получена из условия прочности державки:

,

,

где Ми=Рzlр – изгибающий момент от главной составляющей силы резания:

Ми=Рzlр = 5252,1·30 = 157 563 Н·м;

W=ВН2/6 – момент сопротивления изгибу:

W=16·252/6=1 666,6 м3.

Прочность державки

Н·м/мм3.

Н·м/мм3.

Подача, допустимая прочностью державки резца:

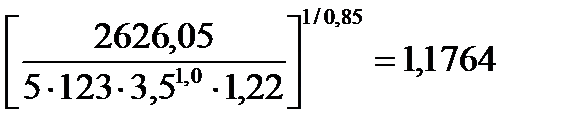

[S1] ≤  = 1,1765 мм/об.

= 1,1765 мм/об.

2) Подача, допускаемая жесткостью державки, определяется по формуле:

[S2] ≤ [  , мм/об.

, мм/об.

где [fp] – допустимая величина прогиба резца (при черновой обработке [fp]=0,0001м, при чистовой – 0, 00003-0,00005м);

Е – модуль упругости материала державки, Па (для чугуна – 9…16·1010 Па).

Формула получена из условия жесткости державки:

fp=Pz lp3 / (3E lp) ≤ [fp], м

где lp=ВН3/12 – момент инерции державки резца: lp=16·253/12 = 20 833,33 м4.

Тогда

fp=Pz lp3 / (3E lp) = 5252,1·20833,333/ (3·12·1010·20833,33) = 6,33 м.

Подача, допускаемая жесткостью державки:

[S2] ≤  1,177 мм/об.

1,177 мм/об.

3) Подача, допустимая прочностью твердосплавной пластины:

При черновой обработке резцами, оснащенными пластинками из твердого сплава, подача часто ограничивается прочностью этой пластинки:

[S3] ≤ [  , мм/об,

, мм/об,

где q – толщина пластинки твердого сплава, мм (q = 4…5мм).

Формула получена на основании эмпирической зависимости для расчета максимально допустимого усилия на пластинку:

[Pz]=340 t 0,17q 1,35 (sin60º/sinφ)0,8, Н

Подставив в формулу вместо [Pz] выражение  и решив относительно S, получим формулу.

и решив относительно S, получим формулу.

Подача, допустимая прочностью твердосплавной пластины:

[S3] ≤  мм/об,

мм/об,

4) Подача, допустимая прочностью механизма подач станка, рассчитывается по формуле:

[S4] ≤ [  , мм/об,

, мм/об,

где [Q] – максимально допустимое усилие подачи по паспорту станка, Н.

Сила, действующая на механизм подачи, может быть определена по формуле:

Q = Px+fT Pz, Н,

где fT –коэффициент трения между суппортом и направляющими станка (fT =0,1).

Q не должна быть больше [Q], т.е.:

Q≤[Q].

Для упрощения можно считать, что Px=0,4Pz [6], тогда

Q = 0,5Pz.

Подача, допустимая прочностью механизма подач станка:

[S4] ≤  , мм/об

, мм/об

5) Подача, допустимая заданной шероховатостью обработанной поверхности, определяется по формуле:

[S5] ≤  , мм/об (10)

, мм/об (10)

где Rа – высота микронеровностей, мкм;

r – радиус при вершине резца в плане, мм;

Сr, x,y,z,u – эмпирические коэффициент и показатели степеней [2].

Подача, допустимая заданной шероховатостью обработанной поверхности:

[S5] ≤  мм/об.

мм/об.

6) Подача, допустимая заданной точностью обработки, вычисляется из выражения:

[S6] ≤  , мм/об.

, мм/об.

где jСТ = 5290 Dmax0,24 – жесткость станка, Н/м

(Dmax-максимальный диаметр обрабатываемой детали по паспорту станка Dmax = 400 мм.):

jСТ = 5290 0,40,24 = 4246 Н/м;

jД = 0,03 А Е D4/L3 – жесткость детали, Н/м

(D – диаметр детали, м;

А – коэффициент, определяющий жесткость закрепления детали

(в центрах – А = 48);

L – длина детали, м):

jД = 0,03·48·12·1010 ·0,114/·0,43 = 395·106 Н/м.

jp = E B H3/(4 lp3) – жесткость резца, Н/м:

jp = 12·1010 ·0,016·0,025 3/(4·20833,333) = 616·106 Н/м;

δ – величина поля допуска выполняемого размера, мм (δ= 0,054 мм);

α – коэффициент, определяющий допустимую долю погрешности обработки (α = 0,4…0,5).

Е – модуль упругости (чугун - Е=9…16·1010 Па).

Подача, допустимая заданной точностью обработки:

[S6] ≤  =0,176 мм/об.

=0,176 мм/об.

По паспорту токарно-винторезного станка 16К20, удовлетворяя всем ограничениям, выбираем подачу S = 0,15 мм/об.

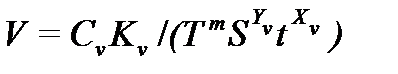

4.3. Расчет скорости резания, допускаемой резцом:

Расчет скорости резания выполняется раздельно для черновой и чистовой обработки по общей эмпирической формуле:

, м/мин,

, м/мин,

где Кv= Кjv Кuv Кrv Кnv Кmv – поправочный коэффициент.

Кjv – коэффициент, учитывающий влияние главного угла в плане: Кjv = 0,9 (для φ = 60°);

Кuv – коэффициент, учитывающий влияние марки инструментального материала: Кuv = 0,8;

Кrv – коэффициент, учитывающий влияние радиуса при вершине резца: Кrv = 0,94 (для r = 1 мм);

Кnv – коэффициент, учитывающий состояние поверхности заготовки: Кnv = 0,8;

К mv – коэффициент, учитывающий механические свойства и группу обрабатываемого материала: К mv = (190/250)1,25 = 0,71;

Кv= 0,9 0,8 0,94 ·0,8 0,71 = 0,384

Сv, m, Xv,Yv – эмпирические коэффициент и показатели степеней [6]: Сv = 420; m = 0,20; Xv = 0,15; Yv = 0,20.

Т-стойкость инструмента, мин; выбирается по справочникам (Т = 60 мин).

Скорость резания, допускаемая свойствами резцом:

= 86,15 м/мин.

= 86,15 м/мин.

4.4. Расчет частоты вращения:

После получения расчетных скоростей вычисляются частоты вращения n шпинделя:

n = 1000 V/ (πD), об/мин,

где D – наибольший диаметр, мм (при чистовом – диаметр предварительно обработанной поверхности).

Частота вращения:

n = 1000 86,15/ (3,14·118) = 242 об/мин

Если Так как ближайшее большое значение частоты вращения шпинделя не превышает расчетное более чем на 5%, то для дальнейших расчетов принимается 242 об/мин.

4.5. Расчет действительной скорости резания:

Необходимо рассчитать действительные скорости резания с учетом откорректированных частот вращения:

V = πDn/1000, м/мин.

Тогда

V = 3,14·118·242/1000 = 89,6 м/мин.

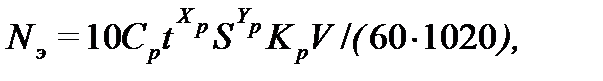

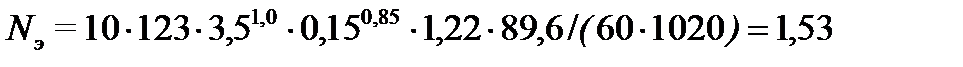

4.6. Расчет мощности привода:

Рассчитаны все элементы режима резания: V, S, и t. Теперь необходимо проверить достаточность мощности предварительно выбранного станка.

Эффективную мощность, затрачиваемую на резание, рассчитывают по формуле:

Nэ = Pz V / (60 · 1020), кВт.

Подставив вместо Pz и V их выражение из соответствующих формул, получим:

кВт

кВт

Тогда

кВт

кВт

Мощность привода станка рассчитывается с учетом его КПД:

Ncт = Nэ/η,

где η – коэффициент полезного действия станка (по паспорту станка η = 0,75).

Тогда

Ncт = 1,53/0,75 = 2,04 кВт.

Проверяем достаточна ли мощность привода станка. Необходимо, чтобы Ncт≤ Nшп. Мощность на шпинделе станка по приводу Nшп.= Nд· η (по паспорту станка Nд = 10 кВт), Nшп.= 10·0,75 = 7,5 кВт.

Следовательно Ncт≤ Nшп.(2,04 ≤ 7,5), обработка возможна.

4.7. Расчет основного времени:

Основное время рассчитывается по формуле

Tм = Lpx / (n S), мин,

где Lpx = L + l1 + l2 – длина рабочего хода инструмента с учетом врезания и перебега, мм;

L – длина обрабатываемой поверхности, мм (L = 320 мм);

l1 – длина врезания, мм (l1 = t/tgφ = 3,5/ tg60° = 2 мм);

l2 – перебег, мм (l2 = 0,672 t = 0,672·3,5 = 2,35 мм).

Тогда Lpx = 320 + 2 + 2,35 = 324,35 мм.

Основное время:

Tм = 324,25 / (242 0,15) = 8,93 мин.

Задание 2:

Выбрать режимы резания при сверлении отверстия диаметром D и глубиной L в заготовке толщиной H. Станок вертикально-сверлильный мод. 2Н135.

Рисунок 4 – Схема обработки при сверлении

1. Исходные данные:

1. Диаметр отверстия D = 22 мм.

2. Глубина отверстия L = 20 мм.

3. Толщина заготовки H = 30 мм.

4. Материал заготовки -

2. Последовательность расчета элементов режимов резания:

1. Выбор резца и его геометрических параметров.

2. Назначение подачи.

3. Определение скорости резания, допускаемой резцом.

4. Определение частоты вращения.

5. Определение действительной скорости резания.

6. Расчет крутящего момента от сил сопротивления резанию при сверлении.

7. Определение мощности, затрачиваемой на резание.

8. Проверка мощности привода станка.

9. Расчет основного времени.

3. Выбор инструмента, материала и геометрии режущей части:

Выбираем сверло и устанавливаем значения его геометрических параметров. Сверло диаметром D = 22 мм с режущей частью из быстрорежущей стали марки Р6М5 [3].

Рисунок 5 – Эскиз сверла и его геометрических параметров.

3. Выбор режимов резания:

3.1. Назначение подачи:

Подача для сверления отверстия D = 20 … 25 мм S = 0,34…0,43 мм/об [4]. Корректируем подачу по паспорту станка 2Н135: S = 0,4 мм/об.

Проверяем принятую подачу по осевой силе, допускаемой прочностью механизма подачи станка. Для этого определяем осевую силу:

Коэффициент и показатели степеней формулы для сверления инструментом из быстрорежущей стали:  ;

;  ;

;  .

.

Поправочный коэффициент на силу резания:

где  – поправочный коэффициент на силу резания.

– поправочный коэффициент на силу резания.

Тогда

3.2. Определение скорости резания, допускаемой резцом:

Назначаем период стойкости сверла [4]: для сверла диаметром D = 22 мм при обработке серого чугуна рекомендуется период стойкости Т = 45 мин. Допустимый износ сверла: hз = 0,4…0,8 мм.

Скорость резания, допускаемая режущими свойствами сверла [2]:

Коэффициент и показатели степеней формулы выбираем по справочным таблицам:  = 9,8;

= 9,8;  = 0,4;

= 0,4;  = 0;

= 0;  = 0,5; m = 0,2.

= 0,5; m = 0,2.

Учитываем поправочные коэффициенты на скорость резания:  ;

;  ;

;  .

.

Тогда

=23,6 м/мин.

=23,6 м/мин.

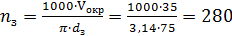

3.3. Определение частоты вращения:

Частота вращения шпинделя, соответствующая найденной скорости резания:

n = 1000 Vи/ (πD), об/мин

Тогда

n = 1000 23,6/ (3,14·22) = 376 об/мин.

Корректируем частоту вращения шпинделя по паспортным данным станка и устанавливаем действительную частоту вращения: nд = 355 об/мин.

3.4. Определение действительной скорости резания:

Необходимо рассчитать действительные скорости резания с учетом откорректированных частот вращения:

V = πDn/1000, м/мин.

Тогда

V = 3,14·22·355/1000 = 22,3 м/мин.

3.5. Расчет крутящего момента от сил сопротивления резанию при сверлении:

Крутящий момент от сил сопротивления резанию при сверлении:

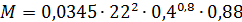

Коэффициент и показатели степеней формулы для сверления серого чугуна:  = 0,0345;

= 0,0345;  = 2;

= 2;  = 0,8. Поправочный коэффициент

= 0,8. Поправочный коэффициент  = 0,88.

= 0,88.

Тогда

= 57 Н·м.

= 57 Н·м.

3.6. Определение мощности резания:

Мощность, затрачиваемая на резание:

.

.

Тогда

= 2,07 кВт.

= 2,07 кВт.

Проверяем достаточна ли мощность привода станка. Необходимо, чтобы Ncт≤ Nшп. Мощность на шпинделе станка 2Н135 по приводу Nшп.= Nд· η (по паспорту станка Nд = 2,8 кВт), Nшп.= 2,8·0,8 = 2,2 кВт.

Следовательно Ncт≤ Nшп.(2,07 ≤ 2,2), обработка возможна.

3.7. Расчет основного времени:

Основное время:

Tм = L px / (n S), мин,

где Lpx = L + l1 + l2 – длина рабочего хода инструмента с учетом врезания и перебега, мм; L – длина обрабатываемой поверхности, мм (L = 320 мм); l1 – длина врезания, мм (l1 = 2 мм); l2 – перебег, мм (l2 = 8 мм).

Тогда Lpx = 20 + 2 + 8 = 30 мм.

Основное время:

Tм = 30 / (355 0,4) = 0,63 мин.

Задание 3

Выбрать параметры режима резания при обработке плоскости А x B заготовки толщиной С. Припуск на обработку h, мм. Модель станка: горизонтально –вертикально-фрезерный 6Р12.

1. Исходные данные:

1. Размеры заготовки АхВхС – 375х160х80 мм.

2. Припуск h =2,5 мм.

3. Шероховатость после обработки Ra = 3,2 мкм.

4. Материал заготовки Чугун СЧ18 (НВ = 170)

2. Последовательность расчета элементов режимов резания:

1. Выбор фрезы и ее геометрических параметров.

2. Расчет глубины резания.

3. Расчет подачи.

4. Определение скорости резания, допускаемой резцом.

5. Определение частоты вращения.

6. Определение действительной скорости резания.

7. Определение скорости движения подачи.

8. Определение мощности, затрачиваемой на резание.

9. Проверка мощности привода станка.

10. Расчет основного времени.

3. Выбор фрезы и ее геометрических параметров:

Принимаем торцовую фрезу со вставными призматическими зубьями, оснащенными пластинами из твердого сплава Т15К6 [3]. Диаметр D торцевой фрезы выбирают в зависимости от ширины фрезеруемой поверхности В; ориентировочно D = 1,6В мм. Следовательно, D = 1,6·80 = 128 мм. Принимаем стандартную фрезу диаметром D = 125 мм с числом зубьев z = 4 [4].

Определяем геометрические элементы фрезы [5]: φ = 45…90°; принимаем φ = 60°. Из-за отсутствия в нормативах рекомендаций по выбору остальных геометрических элементов принимаем их по справочнику [6]: α = 12°; γ = -5°; λ = +5°; φ0 = 20°; φ1 = 5°.

Рисунок 6 – Элементы торцевой фрезы с винтовыми зубьями:

1 – передняя поверхность, 2 – винтовая режущая кромка, 3 – ленточка, 4 – задняя поверхность, 5 – затылочная поверхность (спинка).

Рисунок 7 – Эскиз обработки при фрезеровании

4. Расчет режимов резания:

4.1. Расчет глубины резания:

Устанавливаем глубину резания. Припуск снимаем за один рабочий ход; следовательно, t = h = 2,5 мм.

4.2. Расчет подачи:

Назначаем подачу на зуб фрезы [3]. Для твердого сплава Т15К6, мощности станка Nд = 10 кВт при «смещенном» фрезеровании Sz = 0,18…0,22 мм/зуб. В эскизе обработки показана смещенная (несимметричная) установка фрезы: при «смещенном» фрезеровании создаются наиболее благоприятные условия врезания зубьев фрезы в обрабатываемую заготовку, что позволяет увеличить Sz примерно в два раза по сравнению с Sz при симметричном фрезеровании. Принимаем Sz = 0,2 мм/зуб.

Поправочный коэффициент на подачу [4]  , так как угол φ = 60°. Таким образом, принятое значение Sz = 0,2 мм/зуб не меняется.

, так как угол φ = 60°. Таким образом, принятое значение Sz = 0,2 мм/зуб не меняется.

4.3. Определение скорости резания, допускаемой резцом:

Назначаем период стойкости фрезы [4]: для торцовой фрезы из твердого сплава диаметром D = 125 мм рекомендуется период стойкости Т = 180 мин. Допустимый износ зубьев фрезы по задней поверхности hз = 1,2 мм.

Определяем скорость главного движения резания, допускаемую режущими свойствами фрезы [4]: находим табличное значение скорости для D = 125 мм; z = 4; t до 5 мм и Sz до 0,24 мм/зуб: Vтабл = 194 м/мин.

Учитываем поправочные коэффициенты на скорость [5]: для чугуна СЧ 18: К mv = 1,12; для черновой обработки поковки К пv = 0,9; другие поправочные коэффициенты равны единице. С учетом коэффициентов:

Vи = Vтабл · К mv · К пv = 194·1,12·0,9 = 195,5 м/мин.

4.4. Определение частоты вращения:

Частота вращения шпинделя, соответствующая найденной скорости главного движения резания:

n = 1000 Vи/ (πD), об/мин

Тогда

n = 1000 195,5/ (3,14·125) = 498 об/мин.

Корректируем частоту вращения шпинделя по данным станка и устанавливаем действительную частоту вращения: nд = 500 об/мин.

4.5. Определение действительной скорости резания:

Необходимо рассчитать действительные скорости резания с учетом откорректированных частот вращения:

V = πDn/1000, м/мин.

Тогда

V = 3,14·125·500/1000 = 196,3 м/мин.

4.6. Определение скорости движения подачи:

Определяем скорость движения подачи (минутная подача):

, мм/мин

, мм/мин

Тогда

= 400 мм/мин.

= 400 мм/мин.

Корректируем эту величину по данным станка и устанавливаем действительную скорость подачи  = 400 мм/мин.

= 400 мм/мин.

4.7. Расчет мощности привода:

Рассчитаны все элементы режима резания: V, S, и t. Теперь необходимо проверить достаточность мощности предварительно выбранного станка. Определяем мощность, затрачиваемую на резание [3]: Nтабл. = 6,3 кВт. Эта мощность определена интерполированием Nтабл. = 6,6 кВт (для  = 420 мм/мин) и Nтабл. = 5,5 кВт (для

= 420 мм/мин) и Nтабл. = 5,5 кВт (для  = 320 мм/мин), так как значение Nтабл. в [4] отсутствует.

= 320 мм/мин), так как значение Nтабл. в [4] отсутствует.

Учитываем поправочные коэффициенты на мощность: КφN = 0,9 (для φ = 60°); К γN = 0,95 (для γ = -5°)

Тогда

Ncт = Nтабл. · К γN · КφN = 6,3·0,95·0,9 = 5,4 кВт.

Проверяем достаточна ли мощность привода станка. Необходимо, чтобы Ncт≤ Nшп. Мощность на шпинделе станка 6Р12 по приводу Nшп.= Nд· η (по паспорту станка Nд = 7,5 кВт), Nшп.= 7,5·0,75 = 5,6 кВт.

Следовательно Ncт≤ Nшп.(5,4 ≤ 5,6), обработка возможна.

4.8. Расчет основного времени:

Основное время рассчитывается по формуле

Tм = Lpx /  , мин,

, мин,

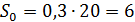

где Lpx = L + y + Δ – длина рабочего хода инструмента с учетом врезания и перебега, мм;

L – длина обрабатываемой поверхности, мм (L = 375 мм);

y – длина врезания, мм (при «смещенном» фрезеровании y = 0,3D: y = 0,3·125 = 37,5 мм);

Δ – перебег, мм (Δ = 5 мм).

Тогда Lpx = 375 + 37,5 + 5 = 418 мм.

Основное время:

Tо = 418 / 420 = 1 мин.

Задание 4:

На круглошлифовальном станке модели 3М131 шлифуется участок вала диаметром d и длиной l1. припуск на обработку h, длина вала l. Способ крепления заготовки – в центрах. Выбрать режимы резания.

Рисунок 8 – Эскиз обработки при шлифовании

1. Исходные данные:

1. Диаметр вала d = 75 мм.

2. Длина обработки l1 = 160 мм.

3. Длина вала l = 240 мм.

4. Припуск h = 0,24 мкм.

5. Шероховатость Ra 2,0 мкм.

6. Материал заготовки – Серый чугун 200…205.

2. Последовательность расчета элементов режимов резания:

1. Выбор шлифовального круга и его характеристик.

2. Расчет скорости главного движения резания.

3. Расчет скорости окружной подачи.

4. Определение частоты вращения заготовки.

5. Определение подачи круга.

6. Определение продольной подачи на оборот заготовки.

7. Определение скорости движения продольной подачи..

8. Определение мощности, затрачиваемой на резание.

9. Проверка мощности привода станка.

10. Расчет основного времени.

Выбор шлифовального круга и его характеристик

Выбор шлифовального круга заключается в выборе его типа, геометрических размеров и характеристик.

Тип шлифовального круга и его геометрические размеры определяются конструктивными особенностями и габаритными размерами детали и станка.

При круглом наружном шлифовании в центрах методом «напроход» обычно используются шлифовальные круги типа ПП наибольшего размера, что позволяет увеличить их стойкость и производительность обработки (рисунок 9).

|

| Рисунок - 9 Шлифовального круга типа ПП |

Рекомендации по поводу геометрических размеров шлифовальных кругов общего назначения даны в таблице 1.

Таблица 1

Размеры шлифовальных кругов в зависимости

от размеров заготовки (мм)

| ||||||||||||||||||||||||||||||||||||||

Выбираем шлифовальный круг прямого профиля (ПП) со следующими параметрами:

- Диаметр круга Dк = 240 мм;

- Высота круга Hк = 20 мм;

- Внутреннее отверстие круга dк = 32 мм.

Основными характеристиками шлифовальных кругов являются:

- абразивный материал, его зернистость и содержание в круге зерен основной фракции;

- вид связки;

- структура абразивного круга;

- твердость абразивного круга;

- классы точности и неуровновешенности;

- допускаемая рабочая скорость шлифования.

Обозначения характеристик шлифовальных кругов показаны на рисунке 10.

|

| Рисунок 10 – Основные характеристики шлифовальных кругов |

Для круглого шлифования с продольной подачей, параметром шероховатости Ra 2,0 мкм при обработке серых чугунов рекомендуется характеристика шлифовального круга: 24А40НСМ25К8, Vк = 35 м/с.

4. Выбор режимов резания:

4.1. Расчет скорости главного движения резания:

Скорость главного движения резания определяется по формуле:

м/с.

м/с.

По паспортным данным станка 3М131 у нового круга Dк = 240 мм, nк = 1112 об/мин.

Тогда

,

,

Что не превышает рекомендуемого (Vк = 35 м/с).

4.2. Расчет скорости окружной подачи:

По справочным данным рекомендуется Vокр = 15…55 м/мин. Принимаем среднее значение Vокр = 35 м/мин.

4.3. Определение частоты вращения заготовки:

Определяем частоту вращения заготовки, соответствующую принятой скорости движения окружной подачи:

об/мин.

об/мин.

Найденное значение  об/мин может быть установлено на станке 3М131, имеющем бесступенчатое регулирование частоты вращения заготовки в пределах 40…400 об/ми н.

об/мин может быть установлено на станке 3М131, имеющем бесступенчатое регулирование частоты вращения заготовки в пределах 40…400 об/ми н.

4.4. Определение подачи круга:

Поперечная подача круга Sx, мм/ход (или глубина шлифования) принимается по справочным данным: Sx = 0,005…0,015 мм/ход.

Так как шероховатость Ra 2,0 мкм, принимаем Sx = 0,005 мм/ход. Так как на станке 3М131 поперечные подачи регулируются бесступенчато в пределах 0,002-0,1 мм/ход, значение подачи не корректируем.

4.5. Определение продольной подачи на оборот заготовки:

Продольная подача на оборот заготовки:

Для окончательного шлифования в справочнике рекомендуется  = 0,2…0,4. Принимаем

= 0,2…0,4. Принимаем  0,3.

0,3.

Тогда

мм/об.

мм/об.

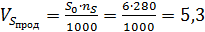

4.6. Определение скорости движения продольной подачи:

Определяем скорость движения продольной подачи:

м/мин.

м/мин.

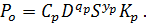

4.7. Определение мощности резания:

Мощность, затрачиваемая на резание:

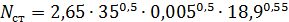

Выписываем из справочника [4] коэффициент и показатели степеней формулы для круглого наружного шлифования с поперечной подачей:  = 2,65; r = 0,5; x = 0,5; y = 0,55; q = 0.

= 2,65; r = 0,5; x = 0,5; y = 0,55; q = 0.

Тогда

=5,5 кВт.

=5,5 кВт.

Проверяем достаточна ли мощность привода станка. Необходимо, чтобы Ncт≤ Nшп. Мощность на шпинделе станка 3М131 по приводу Nшп.= Nд· η (по паспорту станка Nд = 7,5 кВт), Nшп.= 7,5·0,8 = 6 кВт.

Следовательно Ncт≤ Nшп.(5,5 ≤ 6), обработка возможна.

4.8. Определение основного времени:

Основное время:

,

,

где L – длина хода стола (L = l = 240 мм);

h – припуск на сторону, из исходных данных h = 0,24 мкм.

К – коэффициент точности (при окончательном шлифовании К = 1,4)

Тогда:

Библиографический список

1. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 1. Изд-е 2-е. М.: Машиностроение, 1974. 416 с.

2. Справочник технолога машиностроителя: В 2 т. Т.2. 4-е изд., перераб. /Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение, 1985. 496 с.

3. Справочник инструментальщика /Под ред. И.А.Ординарцева. Л.: Машиностроение 1987. 845 с.

4. Ящерицын П.И., Еременко И.Л., Фельдштейн Е.З. Теория резания, физические и тепловые процессы в технологических системах: Учебник для вузов. М.: Высшая школа, 1990. 512 с.

5. Грановский Г.И., Грановский В.Г. Резание металлов. Учебник для машиностр. и приборостр. спец. вузов. М.: Высшая школа, 1985. 304 с.

6. Металлорежущие инструменты: Учебник для вузов по специальности «Технология машиностроение» и «Металлорежущие станки и инструменты» /Г.Н.Сахаров и др. М.: Машиностроение, 1989. 328 с.