Откроем файл ЛекцияНормированиеИсходник.adm.

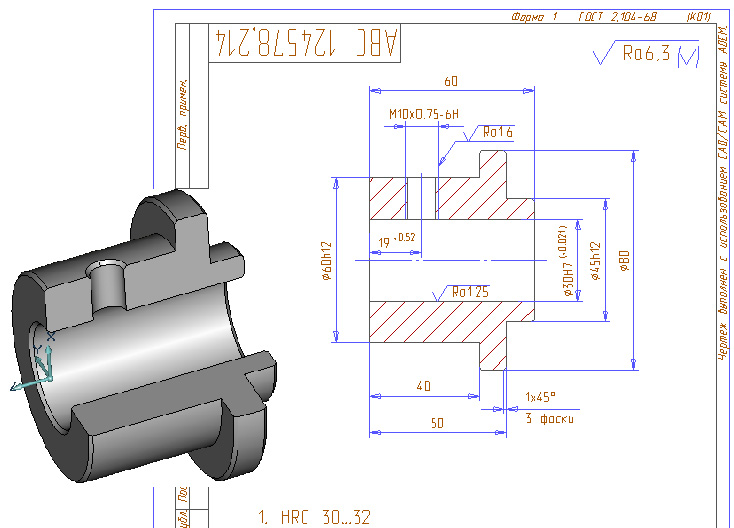

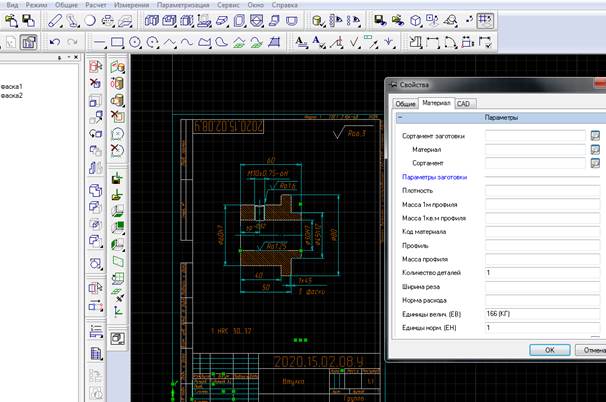

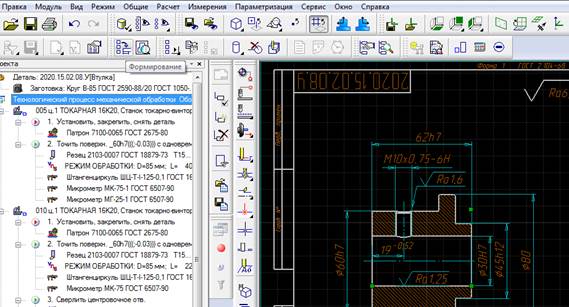

Рис. 1. Деталь “Втулка”.

Исходная информация

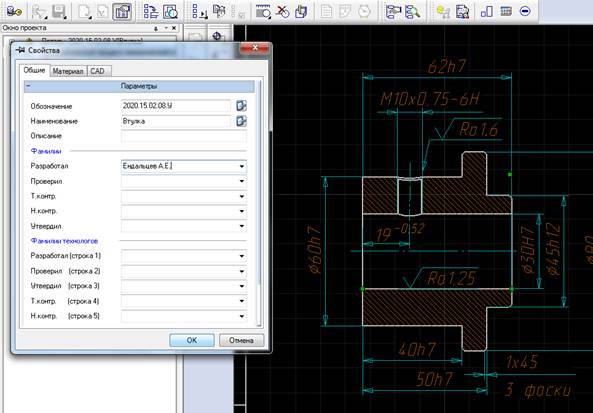

Для технолога исходной информацией является чертеж конструктора, на основании которого он и начинает проектирование ТП. Если чертеж сделан с использованием системы ADEM, тогда все данные из штампа чертежа автоматически попадают в общие данные проектируемого ТП (Рис. 3).

Используя прямые форматы (SolidWorks, Pro/Engineer, Catia, Inventor) или стандартные форматы обмена (Step, Iges), можно импортировать объемную модель и использовать ее в процессе проектирования для создания операционных эскизов или для создания обработки с применением оборудования с ЧПУ.

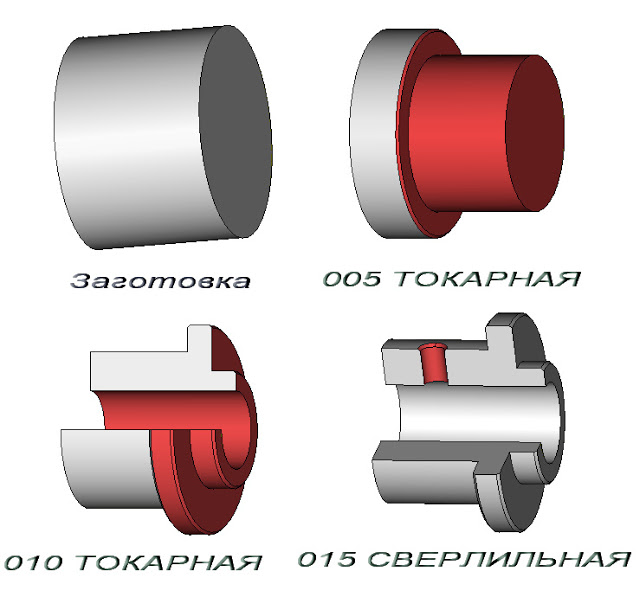

Процесс изготовления детали можно представить в виде следующего маршрута обработки, который представлен на Рис. 2.

Рис. 2. Маршрут обработки.

Материал заготовки и ее параметры являются одними из основных характеристик детали. При условии наличия заготовки, указанной в чертеже, в справочнике материалов и сортаментов и при известных величинах, таких как масса детали, количество деталей, система позволяет автоматически рассчитать массу заготовки (с учетом ширины реза), КИМ, норму расхода материала (см. Рис. 3). Для этого система снабжена специальными алгоритмами расчета. Для этого нажмем кнопку Свойства на панели управления.

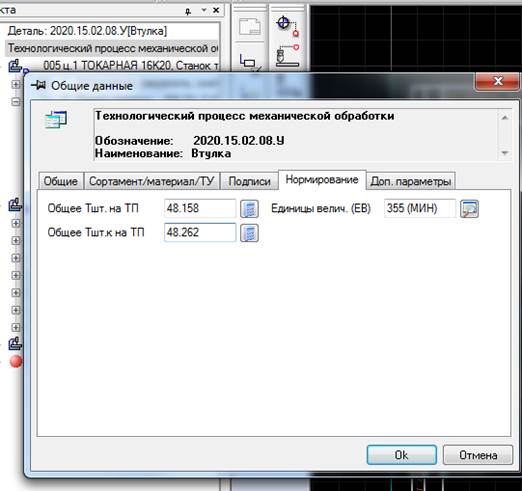

Рис. 3. Общие данные.

Рассмотрим материальное нормирование (получение массы заготовки и детали, расчет КИМ, норму расхода материала).

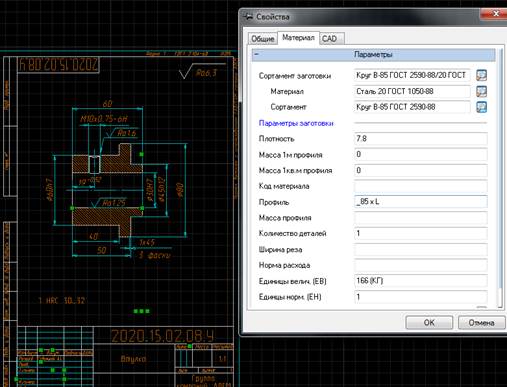

В диалоговом окне Свойства выберем закладку Материал (рис. 4).

Рис. 4 Закладка Материал

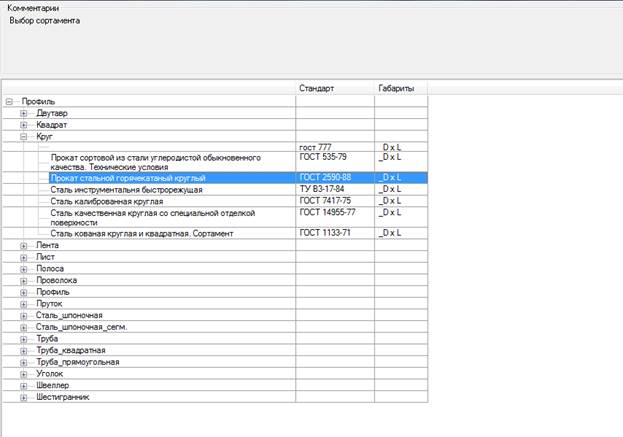

Нажмем кнопку в строке Сортамент и в открывшемся окне выберем сортамент Круг, Прокат стальной горячекатаный круглый (рис. 5).

Рис. 5 Окно выбора сортамента.

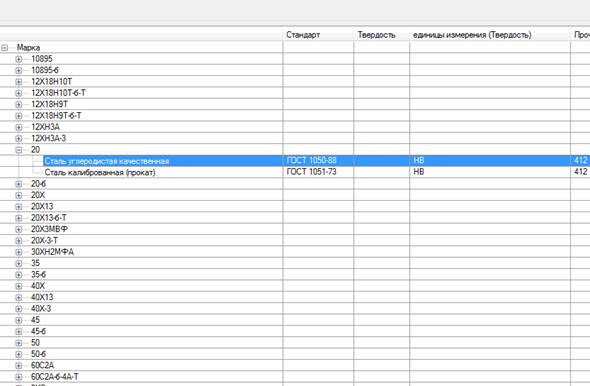

После выбора сортамента система предлагает выбрать марку материала(рис. 6).

Рис. 6 Выбор марки материала.

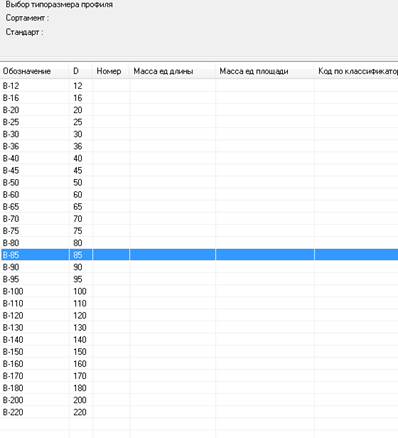

Также система предлагает произвести выбор типоразмера профиля(рис. 7).

Рис. 7 Выбор типоразмера проката

После завершения выбора параметров обрабатываемого материала закладка Материал имеет вид(рис. 8).

Рис. 8 Заполненные строки закладки Материал

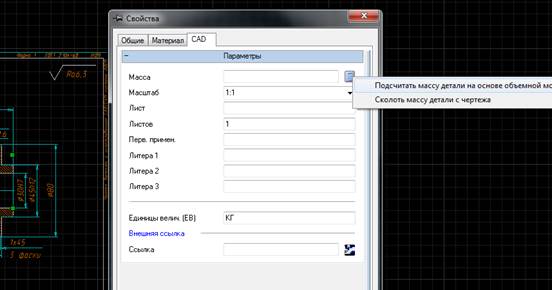

В закладке CAD в поле параметры есть строка Масса. С помощью кнопки можно рассчитать массу детали. В данном случае воспользуемся командой Подсчитать массу детали на основе объемной модели (рис. 9). В открытом файле имеется заранее построенная объемная модель детали. Чертеж детали получен на основании этой модели.

Рис.9 Расчет массы детали.

Технологический процесс обработки.

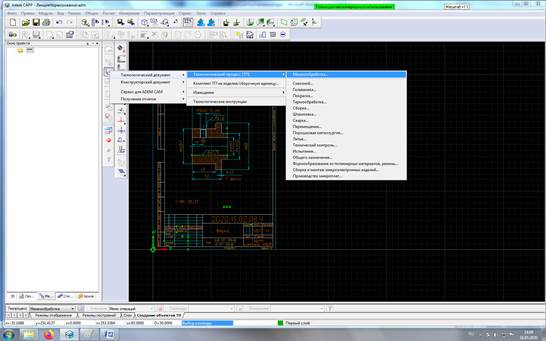

Для создания ТП перейдите в модуль «Adem CAM/CAPP», для этого из главного меню программы из меню «Модуль» выберите команду «Adem CAM/CAPP».

Создадим ТП Мехобработки путем последовательного выбора выпадающих окон (рис.10) нажатием на кнопку Создать.

Рис. 10 Создание заготовки ТП механообработки детали.

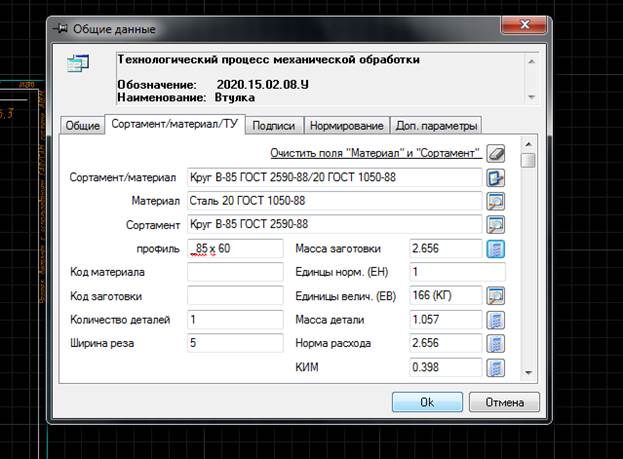

В появившемся окне Маршрута обработки выберем ТП механообработки. ПКМ нажмем на полученный ТП. Из появившегося меню выберем команду Редактировать. На экране откроется диалоговое окно Общие данные. В закладке Сортамент/материал/ТУ находятся данные по материалу и сортаменту заготовки. Система автоматически заполняет поля «Сортамент заготовки»,«Сортамент» и «профиль» в соответствии с чертежом детали. Необходимо лишь определить длину профиля исходной заготовки заменив лат. букву «L » на числовой размер. Определив, таким образом, исходную заготовку, рассчитаем ее массу, нажав на кнопку «Расчет массы заготовки на основе заданного профиля и выбранного материала».

Так же ADEM рассчитывает и остальные параметры, такие как «Норма расхода» и «КИМ»(рис. 11).

Рис. 11 Расчет массы заготовки, КИМ.

Операции

Переходим непосредственно к процессу проектирования маршрута обработки и создание операций.

Операции можно создавать различными способами:

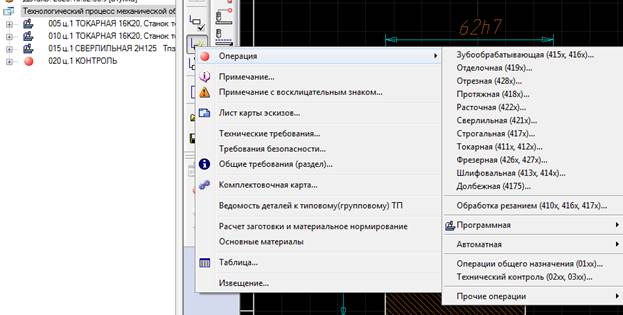

- Выбирать из контекстно-зависимого меню. Для каждого направления проектирования ТП (механообработка, сборка, сварка и др.) формируется свое контекстно-зависимое меню;

- Используя классификатор операций. Занесен весь классификатор технологических операций машиностроения и приборостроения, которые разбиты на виды и группы для удобства пользования;

- Используя подготовленные фрагменты ТП, сохраненные в виде библиотеки технологических фрагментов ТП;

В данном диалоге выберите последовательность операций обработки детали «Втулка» (рис. 12). Последовательность следующая:

Обработка резанием / Токарная / 4110 Токарная

Обработка Резанием / Токарная / 4110 Токарная

Обработка Резанием / Сверлильная / 4210 Сверлильная

Технический Контроль / Контроль Прочих Величин И Характеристик / 0200 Контроль.

Рис. 12 Создание операций.

С каждой операцией технологического процесса может быть связан операционный эскиз. После перехода в модуль ADEM CAD в режиме создания эскиза технологу становится доступным весь функционал данного модуля. Можно создать новый эскиз на основе чертежа конструктора или объемной модели, загрузить готовый, или создать новый эскиз с нуля, а также доработать любые предыдущие эскизы. Для создания эскизов обработки:

Откройте на редактирование операцию, для которой необходимо создать карту эскизов, в нашем случае два раза левой кнопкой мыши нажмите на операции «005 ТОКАРНАЯ 16К20, Станок токарно-винторезный».

ADEM откроет диалог объекта «Операция».

Задайте регистрационный номер карты эскизов в поле «Номер КЭ» на вкладке «Общие», нажав на кнопку «Получить уникальный порядковый номер для карты эскизов», если предложенный системой номер не устраивает его можно изменить вручную.

В окне диалога нажмите кнопку «Ok ».

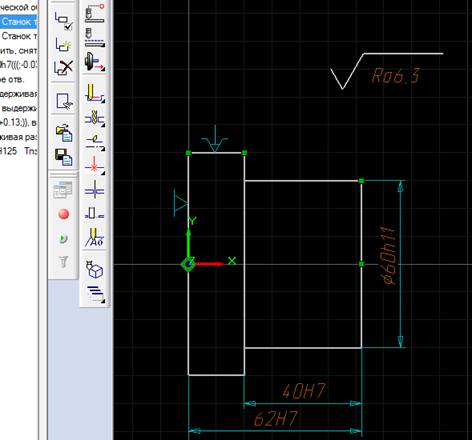

Эскиз операционный.

-Нажмите ПКМ на определенную операцию и в появившемся меню выберете опцию Создать эскиз.

ADEM переходит в модуль «Adem CAD»(рис. 13).

Рис. 13 Эскиз для операции 005

-Перейдите в модуль «Adem CAM/CAPP».

При этом ADEM выведет окно запроса Сохранить созданный эскиз? Отвечаем Ок.

Таким образом можно создать остальные эскизы.

Переходы

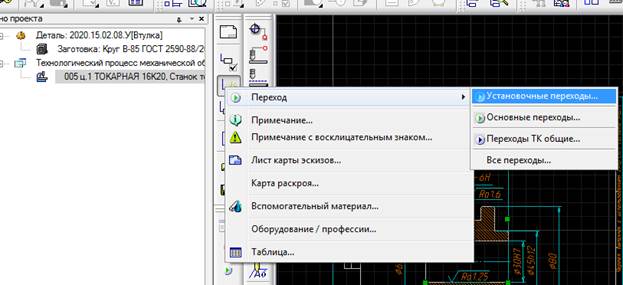

Как и операции, переходы можно создать несколькими способами: выбрать из меню, где есть возможность выбора различных типов переходов (установочные переходы, общие переходы, переходы технического контроля), либо загрузкой заранее подготовленных переходов из библиотеки технологических фрагментов ТП, либо используя автоматическое проектирование частей ТП.

Переходы, образующие маршрут выполнения операции, разбиты на три группы:

«Установочные переходы» — шаблоны установочных переходов; «Основные переходы» — шаблоны переходов, используемых на выбранной операции, и параметры режимов обработки; «Переходы ТК общие» - шаблоны переходов технического контроля.

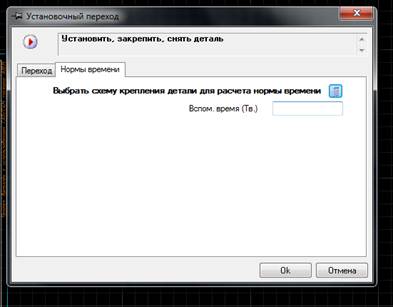

Для создания установочного перехода

Выберите в окне проекта операцию, для которой необходимо создать переход, т.е. в нашем случае «005 ТОКАРНАЯ 16К20, Станок токарно-винторезный» и нажмите кнопку Создать.

Выберите из списка выбора «Переходы» на строке режимов и настроек опцию «Установочные переходы».(рис. 14).

Рис. 4 Создание установочного перехода.

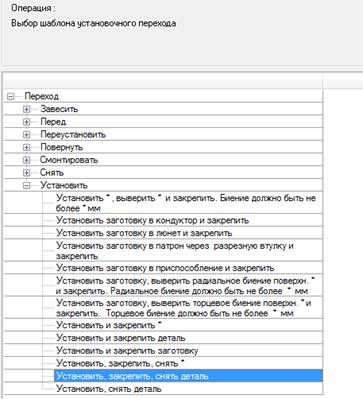

На данной строке нажмите кнопку «Переход». ADEM создаст диалог «Выбор из таблицы».

Выберите пункт «Установить, закрепить, снять деталь» как показано на рис. 15.

Рис. 15 Выбор шаблона установочного перехода

Нажмите кнопку «OK».

Создание основных переходов.

Выберите в окне проекта операцию, для которой необходимо создать переход, т.е. в нашем случае «005 ТОКАРНАЯ 16К20, Станок токарно-винторезный» и нажмите кнопку Создать.

Выберите из списка выбора «Переходы» на строке режимов и настроек опцию «Основные переходы».

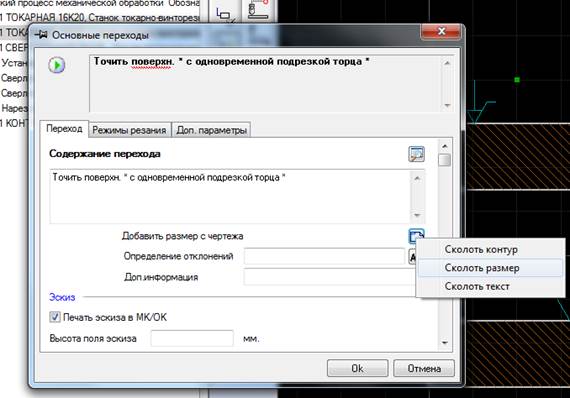

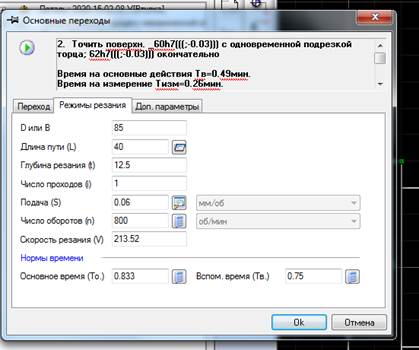

В меню выбора шаблона основного перехода выберите Точить/Точить поверхность с одновременной подрезкой торца.

Откроется окно Основные переходы. В закладке Переход с помощью кнопки Добавить размер с чертежа введите размеры с эскиза(рис. 16). В поле Доп. Информация выберете Окончательно, так как обработка ведется в чистовую с одного установа.

Рис.16 Заполнение содержания перехода.

В закладке Доп.параметры выберете варианты Вид обработки, Вид заготовки, Схема крепления и Вылет детали (рис 17).

Рис. 17 Выбор доп. Параметров перехода.

Закладка Режимы резания заполнится системой автоматически после расчета режимов резания. Закройте окно Основные переходы нажатием кнопки Ок.

Теперь перейдем к оснащению переходами обработки операции «010 ТОКАРНАЯ 16К20, Станок токарно-винторезный».

Так как начало операций 005 и 010 одинаковое то с помощью «Управление маршрутом», можно скопировать установочный и основной переход в данную операцию. Однако основной переход операции 010 отличается размерами обрабатываемых поверхностей от операции 005, для того чтобы изменить размеры откройте на редактирование данный переход и вновь выберите из таблицы «Точить поверхн. * с одновременной подрезкой торца*», затем сколите с чертежа необходимые размеры.

Добавьте «Основной переход» на операцию 010, выбрав из таблицы «Точить поверхн. *» и сколов необходимый размер.

Завершающим этапом оснащения переходами данной операции получим с помощью сервиса маршрут обработки осевого отверстия. Для этого нажмите ПКМ на операции «010 ТОКАРНАЯ 16К20, Станок токарно-винторезный» в окне проекта и последовательно выберите «Сервис», «Получение маршрута обработки отверстия». Последовательно заполните все необходимые данные.

В появившемся диалоге напротив поля «Диаметр отв.» нажмите на кнопку «Сколоть размер с чертежа» ги и в появившемся меню выберите «Сколоть размер». Выберите размер соответствующий обрабатываемой поверхности, т.е. 30. Из списка выбора «Шероховатость» выберите шероховатость соответствующую обрабатываемой поверхности, т.е. Ra 0,8...1,6. Далее сколите с чертежа глубину отверстия в поле «Глубина отверстия».

Нажмите на кнопку «Выполнить выбранное действие» напротив надписи «Определить/Передать маршрут обработки отверстия», в появившемся диалоге «Выбор из таблицы» выберите номер схемы обработки 1 и нажмите кнопку «OK». Повторно нажмите на кнопку «Выполнить выбранное действие»

«Определить/Передать маршрут обработки отверстия» и в появившемся меню выберите опцию «Передать определенный маршрут в ТП». При выводе системой подтверждения передачи маршрута обработки нажмите кнопку «OK».

В диалоге «Получение маршрута обработки отверстия» нажмите кнопку «Закрыть». Переходы обработки отверстия созданы и отображаются в окне проекта.

Приступаем к оснащению переходами обработки операции «015 СВЕРЛИЛЬНАЯ 2Н125» также при помощи сервиса.

Для этого нажмите правой кнопкой мыши на операции «015 СВЕРЛИЛЬНАЯ 2Н125» в окне проекта и последовательно выберите «Сервис», «Отверстия под нарезание метрической резьбы (по ГОСТ 19257-75)» и в появившемся меню вберите опцию «С мелким шагом». Далее в окне диалога «Поле допуска резьбы» выберите соответствующий чертежу допуск резьбы, т.е. 6H и нажмите кнопку «Выбор». Из диалога «Выбор из таблицы» выберите необходимые параметры резьбы, т.е. «Диаметр резьбы» (10), «Шаг резьбы» (0,75) и нажмите кнопку «OK».

При запросе системы «Создать маршрут для получения отверстия и метрической резьбы М10х0,75?» нажмите на кнопку «Да». При выводе системой подтверждения передачи маршрута обработки нажмите кнопку «OK».

Переходы обработки отверстия и метрической резьбы М10х0,75 созданы и отображаются в окне проекта.

Операцию технического контроля можно проектировать простым выбором содержаний переходов и указание контролируемых размеров. Также для создания операций технического контроля можно воспользоваться сервисом по созданию операций технического контроля.

Для создания операции технического контроля

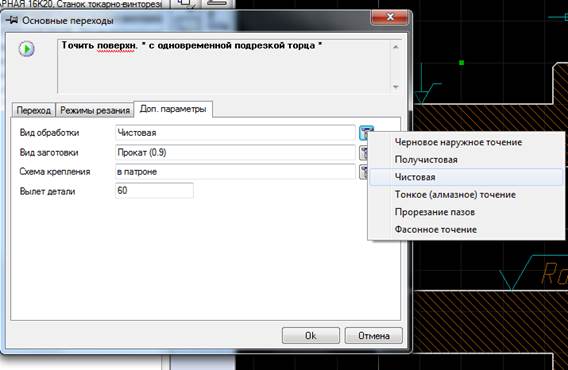

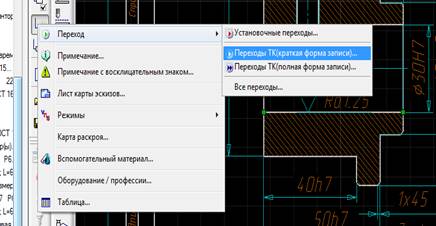

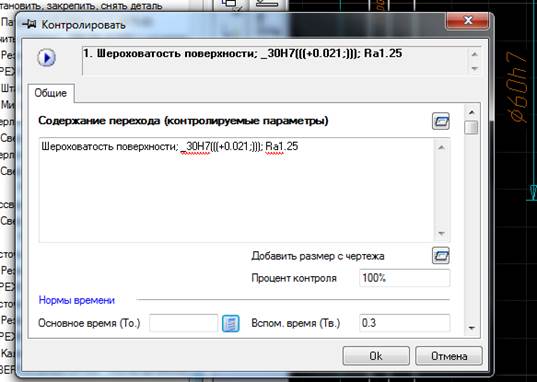

Выберите в окне проекта операцию технического контроля, т.е. «025 КОНТРОЛЬ». Выберите из списка выбора «Переходы» на строке режимов и настроек опцию «Переходы ТК (краткая форма)»(рис.18).

|

Рис. 18 Создание переходов ТК

На данной строке нажмите кнопку «Переход ». ADEM создаст диалог «Выбор из таблицы».

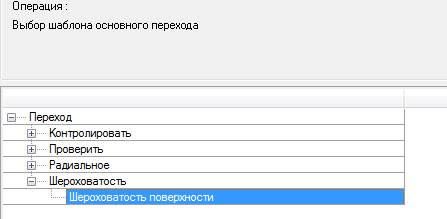

Выберите пункт «Шероховатость поверхности» как показано на рис. 18а.

Нажмите кнопку «OK».

В появившемся диалоге «Контролировать», если нет необходимости изменения параметров, нажмите кнопку «Ok», вид окна диалога представлен на рис. 18б

Рис. 18а Выбор шаблона перехода ТК

В окне Контролировать выбрать контролируемые размеры, рассчитать вспомогательное и основное время.

Рис. 18б Контролируемые параметры

Оснащение

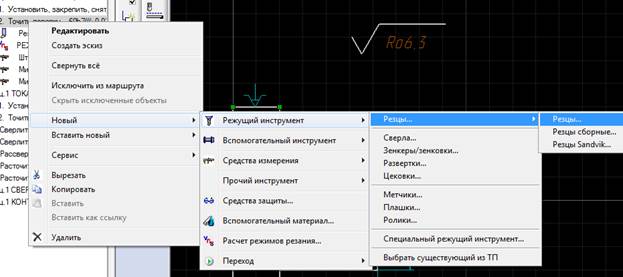

Одним из наиболее важных этапов при создании технологического процесса является его оснащение. Оснащение может выполняться на том же рабочем месте или может осуществляться параллельно технологами по оснащению. Система ADEM позволяет проводить оснащение несколькими способами. Первый, когда технолог сам выбирает из справочников режущий, мерительный, вспомогательный инструмент(рис 19).

Рис. 19 Последовательность выбора режущего инструмента из выпадающих окон.

На крупных предприятиях, как правило, оснащением занимается не технолог, а специализированные технологические подразделения. Например, это могут быть бюро режущего инструмента, бюро приспособлений, бюро вспомогательного инструмента и т.д. При данной организации технологической подготовки производства на предприятии система ADEM позволяет выполнять оснащение ТП своими данными в каждом подразделении одновременно. В каждом подразделении работают со своей копией ТП и вносят только те данные, которые входят в зону ответственности данного подразделения. Т.е. бюро режущего инструмента может в свою копию ТП вносить только режущий инструмент, бюро приспособлений может в свою копию ТП вносить только приспособления и т.д. По завершении оснащения в подразделениях предприятия вся информация автоматически сливается в исходный техпроцесс. Таким образом, можно существенно сократить сроки выпуска документации.

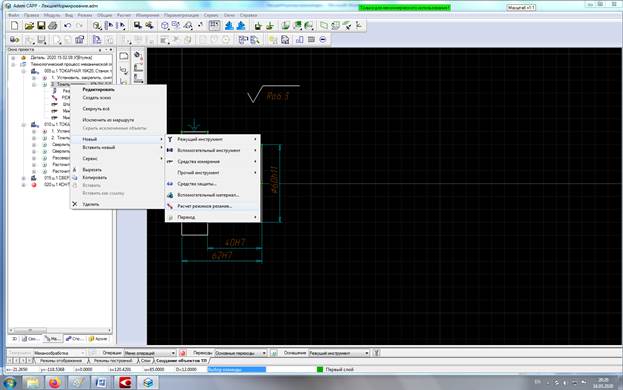

Однако продолжим выбор режущего инструмента первым способом(рис. 20).

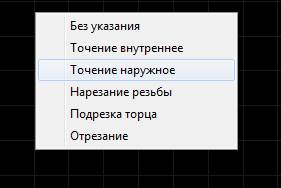

Рис. 20 Выбор места обработки

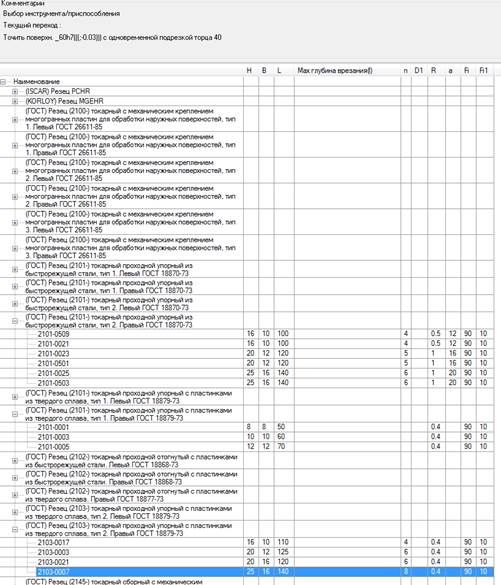

После выбора места обработки предлагается выбор инструмента из таблицы(рис. 21).

Рис. 21 Выбор инструмента из таблицы

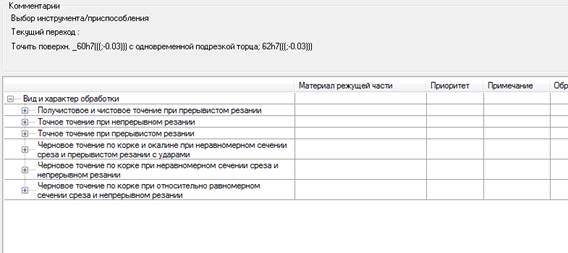

Далее система предлагает выбрать вид и характер обработки(рис. 22)

Рис. 22 Выбор вида и характера обработки.

Таким образом необходимо оснастить каждый переход операций режущим инструментом. Аналогичным способов переходы оснащаются средствами измерения.

Расчет режимов резания

Режимы резания можно назначать разными способами. Это ручной ввод, выбор из таблиц и автоматический расчет. Таблицы содержат данные по режимам резания в зависимости от обрабатываемого материала, вида обработки и т.д. Выбранные режимы корректируются набором поправочных коэффициентов (тип заготовки, схема крепления детали в станке, материал режущей части и период стойкости инструмента и т.д.). Если на предприятии свои режимы обработки, то данные в таблицах можно откорректировать.

Автоматический расчет режимов резания реализован для токарных, сверлильных, фрезерных и шлифовальных операций. Расчет ведется с учетом паспортных данных станка, типа и геометрии обрабатываемого конструктивного элемента, физико-механических свойств обрабатываемого материала и состояния обрабатываемой заготовки, жесткости системы СПИД, геометрии и вида режущего инструмента, схемы крепления и др(рис.23).

Рис. 23 Выбор расчета режима резания

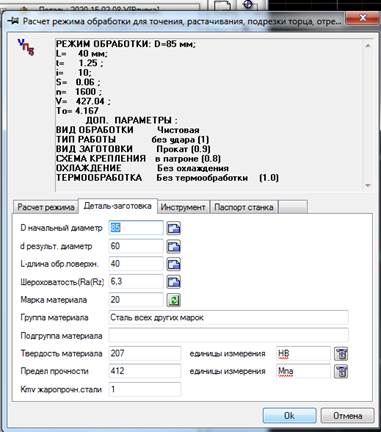

При открытии окна расчета режима обработки в закладке Паспорт станка проверим выбранное станочное оборудование, в закладке Инструмент проверим ранее выбранный режущий инструмент и его параметры. В закладке Деталь-заготовка внесем начальный и результирующий диаметр, длину обрабатываемой поверхности, требуемую шероховатость для данного перехода, марку материала, твердость материала(рис. 24).

Рис. 24 Внесение данных о обрабатываемой поверхности

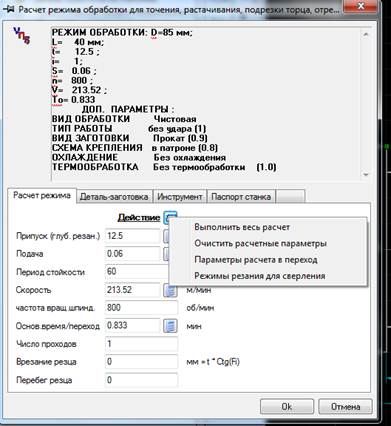

В закладке Расчет режима нажмем кнопку Выполнить действие и выберем команду Выполнить весь расчет (рис. 25).

Рис. 25 Расчет режимов резания

Еще раз нажмем кнопку Действие и выберем команду Параметры расчета в переход для переноса параметров режимов в переход.

На основе заданных режимов резания система автоматически рассчитает норму основного времени. А если это операция с использованием оборудования с ЧПУ, то на основе полученной управляющей программы будет подсчитано точное машинное время с учетом ВСЕХ перемещений инструмента. Все результаты расчетов заносятся в технологические карты при их формировании.

Нормирование

В настоящее время нормирование труда и повышение производительности труда рассматривается как важнейшие составляющие в организации производства. Для этого в системе реализована возможность автоматического нормирования объектов технологического процесса для любого типа производства (единичного, мелкосерийного, крупносерийного, массового) по общемашиностроительным нормативам труда. Вся работа осуществляется здесь же в среде ADEM CAPP в объектах ТП без открытия дополнительных окон и приложений, что позволяет технологу легко, быстро и удобно управлять этими данными. На основе нормативов система автоматически определяет нормы вспомогательного времени.

Время на установку и снятие заготовки определяется из следующих составляющих: схемы крепления детали, способа установки и крепления, вида установки, характера выверки, массы заготовки, состояние установочной поверхности, количества закрепляемых деталей, характера выверки и пр.(рис. 28).

Нажмем ПКМ на установочном переходе, выберем Редактирование. В закладке нормы времени нажмем на кнопку Выбрать схему крепления детали для расчета нормы времени (рис. 26).

Рис. 26 Выбор схемы крепления детали.

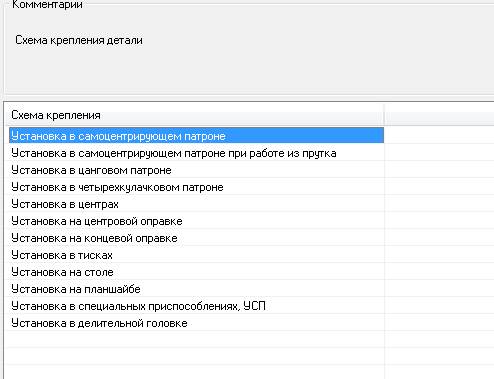

Произвести выбор схемы крепления детали из списка(рис. 27).

Рис. 27 Выбор схемы крепления детали из списка.

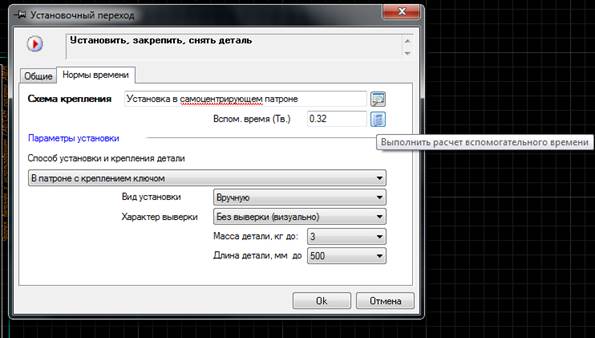

Система вернется в закладку Нормы времени. В поле Параметры установки необходимо выбрать Способ установки и закрепления детали, Вид установки, Характер выверки, Масса детали, Длина детали. После нажать на кнопку Вспом. Время для окончания расчета Вспомогательного времени на установочном переходе(рис. 28).

Рис.28 расчет вспомогательного времени.

При определении времени на измерение учитывается используемый мерительный инструмент, точность измерения, измеряемый размер, длина измеряемой поверхности, тип детали (жесткая конструкция или тонкостенная деталь) и количество измерений данным инструментом.

Вспомогательное время, связанное с основными переходами рассчитывается с учетом времени на управление станком(рис.29).

Рис. 29 Расчет норм времени для перехода.

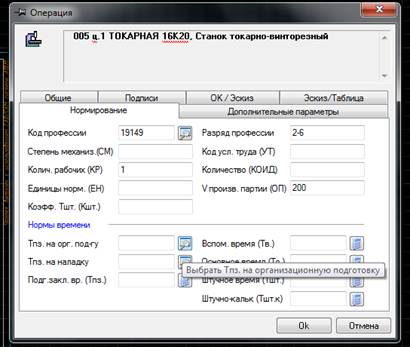

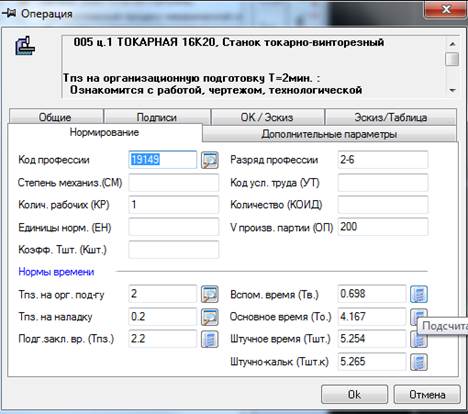

Нормирование времени операции производится при выборе режима Редактирования соответствующей операции(рис. 30).

Рис. 30 Нормирование норм времени операции

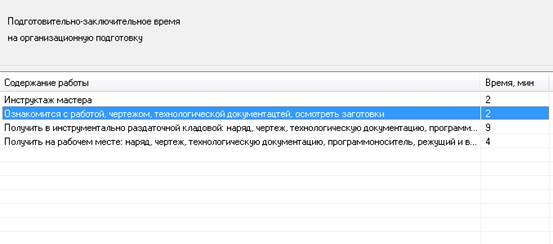

Расчет подготовительно-заключительного времени сводится к определению времени на организационную подготовку(рис. 31) и времени на наладку станка, приспособления, инструмента, программных устройств(рис 32). Подготовительно-заключительное время зависит от вида оборудования и его паспортных данных

Рис. 31 Выбор времени на организационную подготовку

Рис. 32 Выбор времени на наладку станка.

Штучное время рассчитывается с учетом заложенных норм времени на отдых, личные надобности и обслуживание станка. Основное время для расчета норм штучного времени берется из расчетов режимов резания. Для этого нажмем соответствующие кнопки в поле Нормы времени закладки Нормирование (рис. 33).

Рис. 33 Расчет Вспомогательного, Основного, Штучного, Штучно-калькуляционного времени.

У каждого предприятия могут быть свои нормы времени, поэтому в системе ADEM CAPP предусмотрена возможность корректировки норм времени путем введения коэффициента на вспомогательное время. С применением в системе возможности автоматического нормирования затрат труда, работы инженера по нормированию сведены к минимуму.

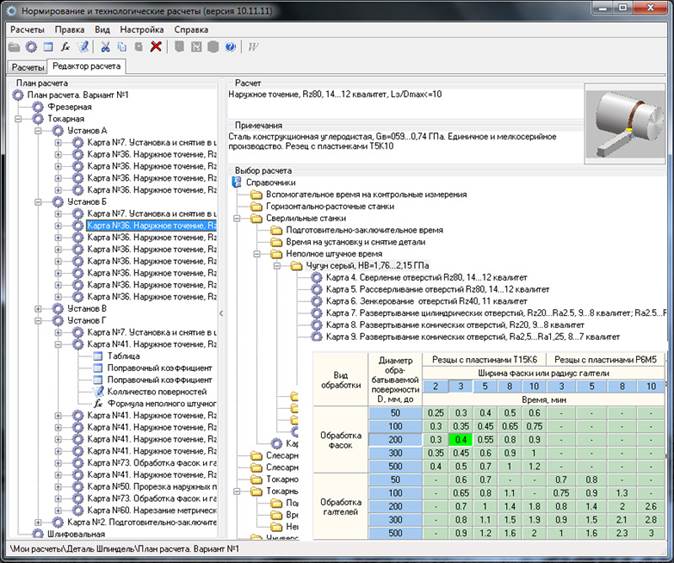

Для нормирования единичного, мелкосерийного, опытного или инструментального производства применяется укрупненное нормирование. Использование модуля укрупненного нормирования NTR (см. Рис. 34) позволяет эффективно определять и назначать технически обоснованные нормы времени на выполняемые работы (операции, переходы).

Рис. 34. Укрупненное нормирование.

Определение норм времени можно осуществить на основе как стандартных карт с нормами времени, так и на основе карт, которые используются на предприятии. Передача информации ADEM CAPP – NTR осуществляется в обе стороны. Это значит, что информация, введенная в модуле ADEM CAPP, используется при назначении нормы времени в NTR (подбор необходимых карт и др.) и наоборот, при создании проекта расчета, после передачи в ADEM автоматически сформируется укрупненный пооперационный маршрут, с назначением используемого оборудования.

Нормирование всего ТП производится при команде Редактирования ТП в закладке Нормирование(рис. 35).

Рис. 35 Расчет штучного времени в ТП.

Итогом работы технолога является технологический процесс, представленный на Рис.36. Для формирования документации на ТП нажмем кнопку Формирование на панели Формирование

Рис.36 Формирование документации на ТП.

Для просмотра полученной документации нажмем кнопку Предварительный просмотр на панели Формирование.

Содержание отчета: Необходимо последовательно с помощью данного пособия и исходного файла ЛекцияНормированиеИсходник.adm. создать ТП, операции, переходы, оснащение переходов, произвести расчет режимов резания. После создания ТП последовательно произвести расчет вспомогательного и основного времени в переходах, операциях. В ТП окончательно рассчитать Штучное время и Штучно-калькуляционное. Каждый этап работы сопроводить скриншотами экрана и пояснительными надписями.

Ответить на вопросы:

В каких местах производится расчет основного и вспомогательного времени?

Где, на каком этапе производится расчет подготовительно-заключительного времени на организационную подготовку и на наладку станка?

Где, на каком этапе производится материальное нормирование (расчет) основных материалов?

Для чего необходим заключительный расчет в ТП норм времени?

Для работы в АДЕМ, скачайте установочный файл ADEM CAD/CAM/CAPP st. по ссылке https://adem.ru/support/downloads/#0 Архив для скачивания размером 1.35Гб, Папка разархивированная CADCAMCAPPAdem90st весит 1.67 Гб. В Папке запускаем приложение CADCAMCAPPAdem90st.ехе.

Не требует регистрации и ключей. Работает безсрочно.

Для помощи используйте файл ЛекцияНормирование.adm. Задание без вариантов ввиду наличия дистанционного обучения. Очно мы бы с Вами поработали неделю в аудитории 4.28.

Все вопросы и отчеты в электронном виде(doc, pdf) направляйте удобным Вам способом: в ВК, e-mail aleksejendalcev@yandex.ru, WhatsApp +79033158764, tel+79033158764.