Тема: Сварка листового металла встык. Сварка тонколистового металла.

Листовой металл является достаточно востребованным материалом для изготовления многих технических устройств и конструкций. Листовая сталь предназначена для производства несущих элементов мостов, балок, резервуаров, водостоков, корпусов электромеханизмов и прочих изделий. Единственным способом соединения такого проката является сварка листового металла. Это вполне надежный вид соединения, особенности которого зависят от толщины металла и его расположения в пространстве.

Способы сварки листового металла

Металлические листы средней толщины варятся ступенчатым способом. Вся полоса сварки условно делится на участки по 10-20 см, после чего эти участки провариваются попеременно. Каждый последующий шов перекрывает предыдущий шов на 1 см. Такая технология позволяет избежать температурных деформаций металла.

Сварка тонких листов металлаобычно производится встык, с отбортовкой кромок. Также допускается соединение встык на подкладке, без отбортовки. Существует сварка цилиндрических изделий. Например, приварка к отбортованному днищу цилиндрического корпуса или приварка к отбортованному корпусу днища.

Сварка толстого металла (более 4 мм) выполняется в несколько проходов. Это так называемая многослойная сварка. Сварной шов заполняется несколько раз. Перед наложением каждого последующего слоя производится очистка слоя предыдущего от окалины. Многослойная сварка является более надежной, но ведет к увеличению расходных материалов.

Подготовка листового металла к сварочным работам

Все изделия в местах кромок и прилегающих к ним участков должны быть тщательным образом очищены от краски, загрязнений, масла, ржавчины, окалины и влаги. Очистку производят металлической щеткой, болгаркой или пламенем горелки. Лучший результат дает симбиоз этих способов. Кромки обрабатываются при помощи шлифовальной машины или фрезерного станка.

Они должны быть скошены под небольшим углом для соблюдения технологии сварочных работ. Качественная сварка листового металла встык невозможна без соответствующей обработки кромок.

Сборка изделий под сварку

В зависимости от конструкции будущего изделия производится сборка деталей и их крепление между собой посредством различных приспособлений. Для скрепления листов используются струбцины, клинья, фиксаторы, рычаги, стяжные уголки.

Для плотного стягивания изделий применяются домкраты. В условиях цеха сварка листовой сталиобеспечивается специальными прижимными механизмами.

Для обеспечения неподвижности шва изделия скрепляют прихватками. Их размер зависит от толщины листового металла и общей протяженности шва. Для тонких листов длина прихватки составляет до 0,5 см, а для толстого металла может доходить до 3 см. При толщине металла 1 см и более прихватки обычно не используются.

В этом случае применяются клиновые стяжки, допускающие незначительные смещения деталей в процессе сварки. Также могут быть использованы угольники и стяжные планки.

Технология сварки листового металла

Сварка прокатного металла может быть осуществлена встык или с нахлестом. Вертикальные швы рекомендуется выполнять стыковыми, а круговые поясные соединения лучше делать с нахлестом. Первым делом провариваются поперечные швы, а уже затем идет работа над продольными швами.

Зазоры между соединяемыми изделиями должны быть около 1 мм. Это необходимо для предотвращения деформации изделий. Рекомендуется выполнять сварку листового металла от середины, постепенно направляясь к краям.

Сварка выполняется под углом 70-90 градусов. В таком положении идет максимальный провар шва.

Выполняя сварку любого листового металла согласно рекомендациям, получают качественные сварные изделия надлежащей крепости.

Монтаж сооружений из листовых конструкций осуществляется следующими способами:

· отдельными листами (полистовой метод);

· предварительно укрупненными поясами или блоками (из нескольких заготовок или поясов);

· разворачиванием рулонных заготовок (сваренных на заводах полотнищ из листов толщиной до 6 мм), свернутых в рулон и имеющих габарит, допускающий транспортирование;

· подъемом целиком предварительно собранных в горизонтальном положении сооружений.

Полистовой метод монтажа. Монтаж выполняется в следующей технологической последовательности: разметка, раскрой листов, правка, а иногда и вальцовка листов, сборка и сварка заготовок (полотнищ), сборка конструкции из заготовок с прихваткой, сварка стыков. Используется этот метод для возведения крупных вертикальных цилиндрических резервуаров емкостью более 50 тыс. м3, а также при строительстве доменных печей. Перед монтажом резервуара устраивается песчаное основание, диаметр которого на 1,5 м больше диаметра днища. Для отвода атмосферных осадков основание устраивают на 0,4–0,5 м выше уровня земли с откосами по краям. Основание принимают по акту с проверкой: правильности разбивки осей; наличия обозначенного центра основания (в центре должен быть забит знак из трубы — 40 мм на глубину 500–600 мм); соответствия уклона основания проекту; обеспечения отвода поверхностных вод от основания; соответствия толщин и технологического состава гидроизолирующего слоя проектному.

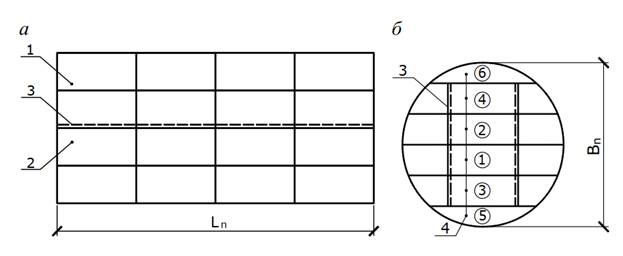

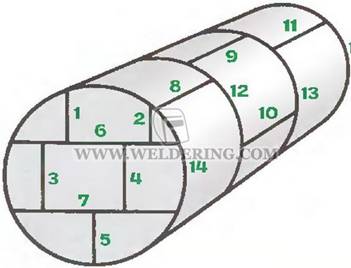

Монтаж цилиндрических вертикальных резервуаров начинают со сборки днища. На специально оборудованной площадке выполняется изготовление полотнищ днища – сварка отдельных заводских заготовок по узкой кромке встык. Затем изготовленные полотнища днища с помощью автомобильного крана укладывают на предварительно подготовленное основание резервуара. Сборку днища ведут от середины к краям резервуара. Полотнища стыкуют внахлестку и сваривая двумя швами — верхним сплошным и нижним прерывистым (рис. 20, б).

Стенки резервуара собирают из поясов, соединяя их внахлестку, напуская (снаружи) кромку нижнего пояса на верхний и сваривая их с двух сторон (рис. 20, а).

Рис 20. Схема полистовой сборки элементов резервуара: а – стенок; б – днища; 1 – верхний пояс резервуара; 2 – нижний пояс резервуара; 3 – сварное соединение листов; 4 – полотнища днища резервуара; 1 … 6 – последовательность сборки днища из полотнищ