Тема:«Подкрановая балка»

Рассчитать и спроектировать подкрановую балку пролетом L=12м под мостовой электрический кран грузоподъемностью Q=500/100 кН с тяжелым режимом работы.

Q=100 кН

=180kH(максимальное давление колеса на подкрановый рельс)

=180kH(максимальное давление колеса на подкрановый рельс)

=40kH (масса тележки)

=40kH (масса тележки)

=400kH (масса крана с тележкой)

=400kH (масса крана с тележкой)

=6,3 м (ширина крана)

=6,3 м (ширина крана)

K = 5,0 м (база крана)

=31,5 м (пролет крана)

=31,5 м (пролет крана)

Тип рельса КР— 70

Материал В Ст3пс5-1

Расчетная часть.

1.1 Определение нагрузок и расчетных величин.

2.1.1Определяем вертикальные крановые нагрузки.

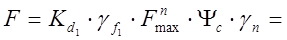

, кH

, кH

=1,1 коэффициент динамичности крана

=1,1 коэффициент динамичности крана

=1,2 коэффициент надежности по нагрузке

=1,2 коэффициент надежности по нагрузке

=0,95 коэффициент сочетания

=0,95 коэффициент сочетания

=0,95 коэффициент надежности по назначению

=0,95 коэффициент надежности по назначению

Определяем:

F=1,1  1,2

1,2  180

180  0,95

0,95  0,95= 214,434 кН

0,95= 214,434 кН

F=214,434 кН

2.1.2 Определяем нормативную горизонтальную тормозную нагрузку:

=

=  , кН

, кН

= 0,1 коэффициент трения при торможении тележки

= 0,1 коэффициент трения при торможении тележки

Определяем:

= 0,1 · 180= 18 кН

= 0,1 · 180= 18 кН

2.1.3Определяем горизонтальную тормозную нагрузку:

=

=  ·

·  ·

·  ·

·  =, кН

=, кН

= 1,0 коэффициент динамичности

= 1,0 коэффициент динамичности

Определяем:

=1,0 · 1,2 · 0,95 · 18 = 20,52кН

=1,0 · 1,2 · 0,95 · 18 = 20,52кН

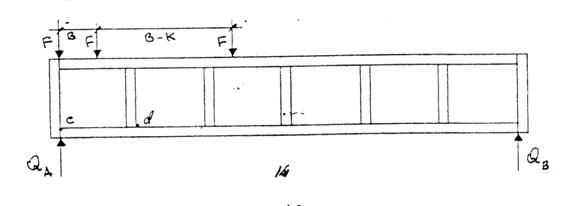

2.1.4 Реакции опор крана:

X = F (K - (B – K)): 3F =, см

Определяем:

X =  = 123,4 см

= 123,4 см

С =  +

+  - К =,см

- К =,см

Определяем:

С =  +

+  - 500 = 161,7 см

- 500 = 161,7 см

=

=  ((B – K) + K + C) + (K + C) + C =, кН

((B – K) + K + C) + (K + C) + C =, кН

Определяем:

=

=  · ((630– 500) + 500+ 161,7) + (500+ 161,7) + 161,7 = 287,5 кН

· ((630– 500) + 500+ 161,7) + (500+ 161,7) + 161,7 = 287,5 кН

= 3F -

= 3F -  =, кН

=, кН

Определяем:

= 3 · 214,434 – 287,5 = 355,7кН·м

= 3 · 214,434 – 287,5 = 355,7кН·м

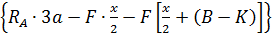

2.1.5 Наибольший изгибающий момент от вертикальных усилий:

=

=  – F (B – K) =, кН

– F (B – K) =, кН

= 287,5 ·

= 287,5 ·  – 214,434 · (6,3 -5,0) = 1273,78кН·м

– 214,434 · (6,3 -5,0) = 1273,78кН·м

с учетом собственного веса

= 1,03 при

= 1,03 при  = 6м

= 6м

=

=  ·

·  =, кН·м

=, кН·м

= 1,05 · 1273,78 = 1337,5кН·м

= 1,05 · 1273,78 = 1337,5кН·м

Изгибающий момент от горизонтальных усилий. (точка2)

=

=  ·

·  = кН·м

= кН·м

= 1337,5 ·

= 1337,5 ·  = 152,5кН·м

= 152,5кН·м

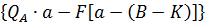

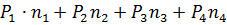

2.1.6 Определяем наибольшую поперечную силу на опоре от вертикальной нагрузки при установке крана в наиневыгоднейшее положение.

=

=  ·

·  – (B – K)] +

– (B – K)] +  – (B – K) -

– (B – K) -  } = кН

} = кН

=

=  · {1200 +[ 1200 – (630 -500)] + [1200 – (630 -500) – 500]} = 482,8 кН

· {1200 +[ 1200 – (630 -500)] + [1200 – (630 -500) – 500]} = 482,8 кН

=

=  ·

·  = кН

= кН

= 1,05 · 482,8 = 506,9 кН

= 1,05 · 482,8 = 506,9 кН

2.1.7 Наибольшая горизонтальная поперечная сила.

=

=  ·

·  =, кН

=, кН

= 482,8 ·

= 482,8 ·  = 48,3 кН

= 48,3 кН

2.1.8 Построение эпюр.

=

=  ·

·  ·

·  – (B - K) -

– (B - K) -  =, кН·м

=, кН·м

= 1,05 · 287,5 ·

= 1,05 · 287,5 ·  – (6,3 – 5,0) -

– (6,3 – 5,0) -  =1237,7кН·м

=1237,7кН·м

=

=  = кН·м

= кН·м

= 1337,5кН·м

= 1337,5кН·м

=

=  ·

·  · C = кН·м

· C = кН·м

= 1,05 · 355,7 · 1,617 = 603,9кН·м

= 1,05 · 355,7 · 1,617 = 603,9кН·м

=

=  =, кН·м

=, кН·м

= 506,9кН·м

= 506,9кН·м

=

=  =, кН·м

=, кН·м

= 506,9 – 214,4 = 292,5кН·м

= 506,9 – 214,4 = 292,5кН·м

=

=  =, кН·м

=, кН·м

= 506,9 – 428,8= 78,1кН·м

= 506,9 – 428,8= 78,1кН·м

=

=  =, кН·м

=, кН·м

= 506,9 – 3 · 214,434 = -136,4кН·м

= 506,9 – 3 · 214,434 = -136,4кН·м

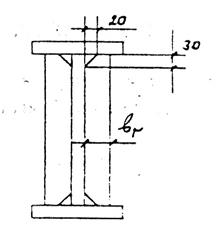

Подбор сечения балки.

2.2.1 Наименьшая допустимая высота балки из условия жесткости.

=

=  ·

·  ·

·  =, см

=, см

– модуль упругости

– модуль упругости

– предельный относительный прогиб

– предельный относительный прогиб

0,8

0,8

=

=  ·

·  · 0,8 = 58,8 см

· 0,8 = 58,8 см

2.2.2 Ориентировочная толщина стенки.

= 7 +

= 7 +  =, мм

=, мм

= 7 +3

= 7 +3  = 5,88 мм

= 5,88 мм

= 8 мм

= 8 мм

2.2.3 Требуемый момент сопротивления балки.

=

=  =,

=,

=

=  = 6524,4

= 6524,4

2.2.4 Оптимальная высота балки.

= 1,15 ·

= 1,15 ·  =, см

=, см

= 1,15 ·

= 1,15 ·  = 10,4 см

= 10,4 см

2.2.5 По сортаменту принимаем стенку высотой:

= 100 см

= 100 см

2.2.6 Проверяем толщину стенки на прочность при срезе.

·

·  =,см

=,см

где  = 0,58 ·

= 0,58 ·

– коэффициент надежности по материалу

– коэффициент надежности по материалу

= 1,025

= 1,025

= 0,58 ·

= 0,58 ·  = 12,7

= 12,7

·

·

0,8˃ 0,6

От местного давления колеса крана:

≥

≥  ·

·  =, см

=, см

Где  =

=  ·

·

= 180 · 1,2 = 216

= 180 · 1,2 = 216

– коэффициент условия работы

– коэффициент условия работы

= 1

= 1

– момент инерции кранового рельса из условий обеспечения местной устойчивости.

– момент инерции кранового рельса из условий обеспечения местной устойчивости.

= 1547,4 см

= 1547,4 см

≥

≥  ·

·  = 0,2 см

= 0,2 см

≥

≥

≥

≥  = 0,6

= 0,6

0,8 ˃ 0,6

≥

≥

0,8 ˃ 0,2

2.2.7 Назначаем толщину пояса в пределах 12÷40 мм соблюдая условие:

= (1÷3) ·

= (1÷3) ·  =, мм

=, мм

= 2 · 8 = 16мм

= 2 · 8 = 16мм

= 16 мм

= 16 мм

2.2.8 Высота балки равна:

=

=  + 2·

+ 2·  =, см

=, см

= 100 + 2 · 1,6 = 103,2 см

= 100 + 2 · 1,6 = 103,2 см

2.2.9 Момент сопротивления стенки.

=

=  =,

=,

=

=  = 1333,3

= 1333,3

2.2.10 Требуемый момент сопротивления поясов.

=

=  -

-  =, см

=, см

= 6524,4 – 1333,3 = 5191 см

= 6524,4 – 1333,3 = 5191 см

2.2.11 Приближенно определяем требуемую площадь сечения одного пояса:

=,

=,

= 51,91

= 51,91

2.2.12 Назначаем ширину пояса:

= мм

= мм

Исходя из условия:

=, см

=, см

= 3,3 см

= 3,3 см

= (

= ( ÷

÷  ) ·

) ·  =, см

=, см

=

=  · 100 = 25 см

· 100 = 25 см

= 250 мм

= 250 мм

при этом отношение  15

15

обеспечивает местную устойчивость сжатого верхнего пояса.

= 0,8< 15

= 0,8< 15

2.3 Проверка жесткости и прочности конструкции.

2.3.1 Определяем геометрические характеристики и сечения.

- площадь  =

=  ·

·  + 2 ·

+ 2 ·  ·

·  =,

=,

= 0.8 · 100 + 2 · 25 · 1.6 = 160

= 0.8 · 100 + 2 · 25 · 1.6 = 160

- момент инерции сечения относительно оси х-х.

=

=  + 2 ·

+ 2 ·  ·

·  2=,

2=,

=

=  + 2· 25 · 1.6

+ 2· 25 · 1.6  2 = 335786.7

2 = 335786.7

- момент сопротивления сечения относительно оси х-х.

=

=  =,

=,

=

=  = 6507.4

= 6507.4

Для определения момента инерции сечения относительно оси у-у с учетом тормозной балки.

- задается № швеллера (№16, №18)

- принимаем настил сечением  = 820

= 820  6,

6,

=

=  =, см

=, см

=

=  = 90.7см

= 90.7см

=

=  – 4 +

– 4 +  =, см

=, см

=

=  – 4 +

– 4 +  = 49.5 см

= 49.5 см

=

=  ) =, см

) =, см

=

=  = 37.9 см

= 37.9 см

=

=  +

+  ·

·  +

+  +

+  ·

·  ·

·  +

+  ·

·  ·

·  +

+  =, см

=, см

= 63,3+18,1·

= 63,3+18,1·  +

+  +0,6·82·

+0,6·82·  + 1.6·2.5·

+ 1.6·2.5·  +

+  = 90459.6

= 90459.6

- момент сопротивления относительно оси у-у.

=

=  = 2310.5

= 2310.5

2.3.2 Проверяем нормальные напряжения в верхнем поясе балки.

=

=  +

+  =

=  5% кН/

5% кН/

=

=  +

+  = 27.1 кН/

= 27.1 кН/

2.3.3 Проверяем опорное сечение балки на прочность при действии касательных напряжений.

=

=  кН/

кН/

где  –статический момент получения относительно оси х-х.

–статический момент получения относительно оси х-х.

=

=  ·

·  ·

·  +

+  =,

=,

= 2.5 · 1.6 ·

= 2.5 · 1.6 ·  +

+  = 1203.2

= 1203.2

=

=  = 12.7 кН/

= 12.7 кН/

12.7  13 кН/

13 кН/

2.3.4 Проверяем жесткость балки.

=

=

где  – нормальный изгибающий момент.

– нормальный изгибающий момент.

=

=

=

=  = 116304.3

= 116304.3

=

=  = 0,001

= 0,001

2.4 Проверка местной устойчивости стенки балки.

2.4.1 Условная гибкость.

=

=  ·

·  =

=  2,5

2,5

=

=  ·

·  = 4.3

= 4.3

4.3  2,5

2,5

следовательно необходима проверка на устойчивость, а т.к.  ˃ 2,5, то необходима постановка ребер жесткости.

˃ 2,5, то необходима постановка ребер жесткости.

≤ 2,5 ·

≤ 2,5 ·

= 2,5 · 100 = 250 см

= 2,5 · 100 = 250 см

2.4.2 Размещаем ребра жесткости на расстоянии:

= 2 м

= 2 м

2.4.3Проверяем устойчивость стенки для среднего отсека балки на совместное действие нормальных касательных и местных напряжений.

2.4.3.1 Изгибающий момент в точках «а» и «б»

=

=  ·

·  · 2

· 2  =, кН/м

=, кН/м

= 1,1 · 287.5 · 2 · 2 = 1265 кН/м

= 1,1 · 287.5 · 2 · 2 = 1265 кН/м

=

=  ·

·  = кН/м

= кН/м

= 1,1 ·

= 1,1 ·  = 1307.9кН/м

= 1307.9кН/м

2.4.3.2 Средний изгибающий момент.

=

=  = кН/м

= кН/м

=

=  = 1286.4 кН/м

= 1286.4 кН/м

2.4.3.3 Напряжение в среднем отсеке равны:

=

=  = кН/

= кН/

=

=  = 0,19 кН/

= 0,19 кН/

=

=  =, кН/

=, кН/

=

=  = 3,59 кН/

= 3,59 кН/

=

=  =, кН/

=, кН/

– условная длина распределения давления под колесом крана.

– условная длина распределения давления под колесом крана.

= 3,25 ·

= 3,25 ·  =, см

=, см

– сумма моментов инерции верхнего пояса и кранового рельса.

– сумма моментов инерции верхнего пояса и кранового рельса.

=

=  +

+  =,

=,

=

=  + 1081,99 = 1084,1

+ 1081,99 = 1084,1

= 3,25 ·

= 3,25 ·  = 36,1 см

= 36,1 см

=

=  = 7,47 кН/

= 7,47 кН/

2.4.3.4 Критические напряжения равны:

=

=  ·

·  ·

·  =, кН/

=, кН/

– меньшая сторона отсека.

– меньшая сторона отсека.

– отношение большей стороны отсека к меньшей стороне.

– отношение большей стороны отсека к меньшей стороне.

=

=  или

или  1

1

=

=  = 2

= 2  1

1

Если отношение  значений, то рассматриваемый отсек может выпучиться по одной полуволне и критические нормальные напряжения определяются по формуле:

значений, то рассматриваемый отсек может выпучиться по одной полуволне и критические нормальные напряжения определяются по формуле:

=

=  ·

·  =, кН/

=, кН/

– по таблице в зависимости от

– по таблице в зависимости от

= 72,7

= 72,7

=

=  ·

·  ·

·  = - коэффициент защемления стенки в поясах

= - коэффициент защемления стенки в поясах

где  = 2 – для подкрановых балок

= 2 – для подкрановых балок

= 2 ·

= 2 ·  ·

·  = 40

= 40

= 72,7 ·

= 72,7 ·  = 46,5 кН/

= 46,5 кН/

2.4.3.5 Найденные значения подставляем в формулу:

=

=  ·

·  =, кН/

=, кН/

= 136,7

= 136,7

= 136,7 ·

= 136,7 ·  = 21,8 кН/

= 21,8 кН/

= 1

= 1

= 0,46

= 0,46  1

1

2.4.4 Аналогично проверяем устойчивость в опорном отсеке, устанавливая кран у опоры.

- изгибающий момент в точках «c» и «d»

= 0

= 0

=

=  ·

·  =,кН/м

=,кН/м

= 1,1 ·

= 1,1 ·  = 950,1 кН/м

= 950,1 кН/м

- средний изгибающий момент.

=

=  =,кН·м

=,кН·м

=

=  = 475,05кН·м

= 475,05кН·м

- напряжение в опорном отсеке.

=

=  =, кН/

=, кН/

=

=  = 7,07 кН/

= 7,07 кН/

=

=  =, кН/

=, кН/

=

=  = 6,33 кН/

= 6,33 кН/

Критические и местные напряжения остаются прежними.

- проверим устойчивость стенки в опорном отсеке:

= 0,73

= 0,73

= 0,73

= 0,73  1

1

Таким образом, толщина стенки  = 8мм и размещение ребер жесткости через

= 8мм и размещение ребер жесткости через  =2м обеспечивают устойчивость стенки.

=2м обеспечивают устойчивость стенки.

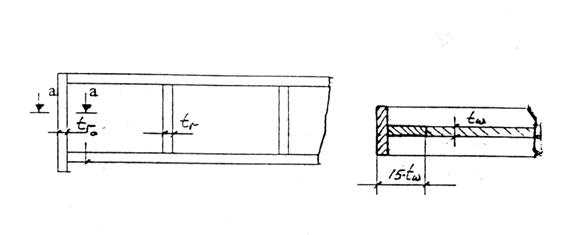

2.5 Конструирование ребер жесткости.

2.5.1 Предусматриваем разные поперечные ребра, симметричные относительно стенки и со скосами для пропуска швов 20х30 мм.

2.5.2 Ширина ребра.

=

=  + 40мм принимаем

+ 40мм принимаем  = мм

= мм

=

=  + 40 = 73,3 мм

+ 40 = 73,3 мм

2.5.3 толщина ребра.

2 ·

2 ·  ·

·  =,см принимаем

=,см принимаем  =, м

=, м

2 · 8 ·

2 · 8 ·  = 0,48 см

= 0,48 см

= 6 м

= 6 м

Привариваем ребра к стенке сплошными двусторонними швами.

= 4

= 4  6 мм

6 мм

= 5 мм

= 5 мм

2.5.4 Передачу опорной реакции на нижележащие конструкции производим посредством диафрагм с фрезерованным нижним краем, приваренных к торцу балки по всему контуру соприкосновения.

2.5.5 Ширину диафрагмы назначаем равной ширине поясов балки на опоре:

=

=  , см

, см

= 25 см

= 25 см

2.5.6 Тогда необходима толщина диафрагмы:

=,см

=,см

где  =

=  ,кН/см

,кН/см

= 1,025

= 1,025

=

=  = 36,1 кН/см

= 36,1 кН/см

= 0,6 см

= 0,6 см

Принимаем размеры диафрагмы:  = 1250

= 1250  300

300  110 мм. При этом нижний край выпускаем не более, чем на 20мм или 1,5

110 мм. При этом нижний край выпускаем не более, чем на 20мм или 1,5  .

.

2.5.7 Проверяем устойчивость условной опорной стойки:

- площадь опорного сечения:

= 15 ·

= 15 ·  +

+  +

+  =,

=,

= 15 ·

= 15 ·  + 25 · 0,6 = 24,6

+ 25 · 0,6 = 24,6

- момент инерции сечения:

=

=  =,

=,

=

=  = 781,25

= 781,25

- радиус инерции:

=

=  =, см

=, см

=

=  = 5,6 см

= 5,6 см

- гибкость:

=

=

=

=  = 17,8

= 17,8

- коэффициент продольного изгиба

= 0,97

= 0,97

Отсюда:

=

=  , кН/

, кН/

=

=  = 21,2

= 21,2

= 22,5 · 0,95 = 21,4

= 22,5 · 0,95 = 21,4

21,2  21,4

21,4

2.5.8 Диафрагму привариваем по всему внутреннему контуру, но условно считаем, что опорная реакция передается только вертикальными швами.

Принимаем  = 6

= 6  8 мм

8 мм

= 6мм

= 6мм

=

=  , см

, см

= 100см

= 100см

=

=

= 1 – для автоматической сварки.

= 1 – для автоматической сварки.

=

=  = 4,2

= 4,2  18,0

18,0

2.6 Расчет поясных швов.

Верхние поясные швы выполняются в подкрановых балках с проваром на всю толщину стенки и т.к. эти швы равнопрочны основному металлу их расчет не требуется.

Принимаем катет шва:

= 6мм

= 6мм

и проверяем швы на срез:

=

=  кН/

кН/

где  – статический момент полусечения пояса.

– статический момент полусечения пояса.

=

=  ·

·  ·

·  =,

=,

= 25 · 1,6 ·

= 25 · 1,6 ·  = 2032

= 2032

=

=  = 2,6 кН/

= 2,6 кН/

2.7 Прикрепление кранового рельса.

Проектируем подвижное разъемное крепление кранового рельса с помощью планок через 750 мм.

Для крепления в верхнем поясе предусматриваем отверстия диаметром 21÷23 мм под болты диаметром 20÷22 мм.

2.8 Определение веса конструкции.

2.8.1 Размеры и количество деталей конструкции.

| № | Наименование детали | Размеры, мм | Кол-во | Примечание |

| Стенка |  12000×1000×8

12000×1000×8

| Из 2 листов | ||

| Пояс |  12000×250×16

12000×250×16

| Из 2 листов Встык | ||

| Ребро жесткости |  1000×80×6

1000×80×6

| |||

| Диафрагма |  1032×250×6

1032×250×6

|

2.8.2 Вес каждой детали.

= (размеры (в см)) ·

= (размеры (в см)) ·  ·

·  , кг

, кг

где  – удельный вес стали

– удельный вес стали

= 7,85 г/

= 7,85 г/

= 753,6кг

= 753,6кг

= 1356,5 кг

= 1356,5 кг

= 44,9 кг

= 44,9 кг

= 24,1 кг

= 24,1 кг

2.8.3 Вес конструкции.

=

=  =, кг

=, кг

= 753,6 + 753,6 + 44,9 +24,1 = 1576,2 кг

= 753,6 + 753,6 + 44,9 +24,1 = 1576,2 кг

2.8.4 Общий вес конструкции с учетом наплавленного металла.

=

=  + 0,01 ·

+ 0,01 ·  =, кг

=, кг

= 1576,2 + 15,762 = 1591,9 кг.

= 1576,2 + 15,762 = 1591,9 кг.

Краткая технология изготовления конструкции.