В процессе обработки заготовка должна занимать вполне определенное положение относительно узлов станка, инструмента и приспособления. При механической обработке на заготовку действуют силы резания, чтобы она не изменила достигнутого положения, её необходимо закрепить.

Базированием называют процесс придания заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495–76).

Определенное положение твердого тела достигается наложением геометрических или кинематических связей. При наложении геометрических связей тело лишается трех перемещений вдоль осей и трех поворотов вокруг этих осей, т. е. тело становится неподвижным в системе координат ОХYZ. Для обеспечения неподвижности заготовки на нее необходимо наложить шесть связей. Если изделие должно иметь определенное число степеней свободы, то соответствующее число связей снимается.

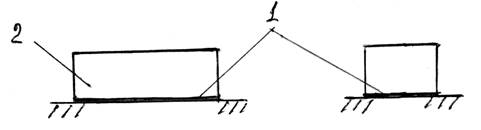

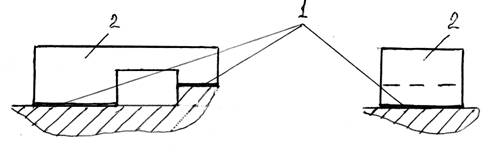

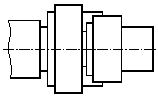

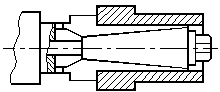

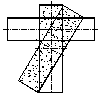

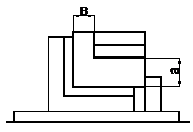

Наложение двухсторонних связей достигается соприкосновением поверхностей тела с поверхностями других тел, к которым оно присоединяется. Поверхность или выполняющие ту же функцию линия, точка, принадлежащие заготовке и используемые для базирования, называют базой. Комплект баз – совокупность баз, образующих систему координат заготовки. Варианты конструктивного выполнения баз изображены на рис. 6.2

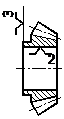

а) База – поверхность: 1 – база, 2 – заготовка

б) База – сочетание поверхностей: 1 – база, 2 – заготовка

в) База – ось: 1 – база, 2 – заготовка,

3 – губки самоцентрирующих тисков

г) База – точка: 1 – база, 2 – заготовка,

3 – подпружиненный центрирующий конус приспособления

Рис. 6.2. Варианты конструктивного выполнения баз

В случае идеализации формы поверхностей считается, что наложение необходимых связей достигается контактом тел по поверхностям, а наличие связей символизируется опорными точками.

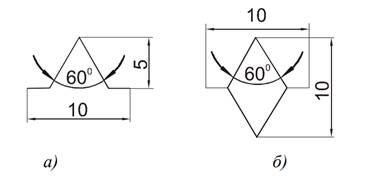

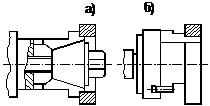

На схемах двусторонние связи заменяются опорными точками. Опорная точка – символ связи, который изображается в виде «галочки» или «ромбика» (рис. 3.11).

Рисунок 3.11 – Изображение опорной точки: а – вид сбоку; б – вид сверху

Заготовка лишается одной степени свободы в направлении острия галочки. Если галочка упирается в плоскость, ось или точку заготовки, то положение этих элементов строго определено в направлении острия. Различают два термина:

- теоретическая опорная точка – символ двухсторонней геометрической связи (не более шести);

- реальная опорная точка – точка физического соприкосновения заготовки с опорными элементами станочного приспособления (количество не регламентируется).

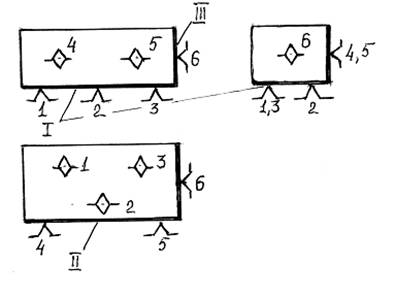

Схема базирования (теоретическая) – схема расположения теоретических опорных точек на базах заготовки или изделия (см. рис. 4).

Рис. 6.4. Схема базирования призматической детали:

I, II, III – базы детали; 1–6 – опорные точки

Все опорные точки на схеме базирования изображают условными знаками и обозначают порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек. При наложении в какой-либо проекции одной опорной точки на другую, изображается одна точка и рядом с ней проставляют номера совмещенных точек (см. рис. 6.5–6.7).

Число проекций заготовки или изделия на схеме базирования должно быть достаточным для полного представления о размещении опорных точек.

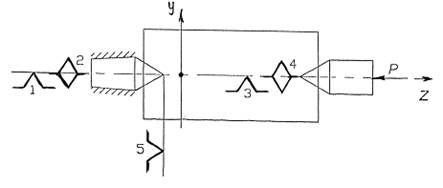

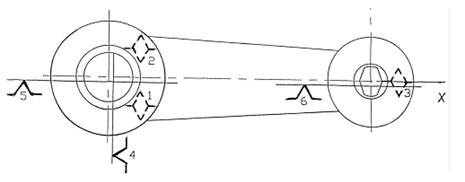

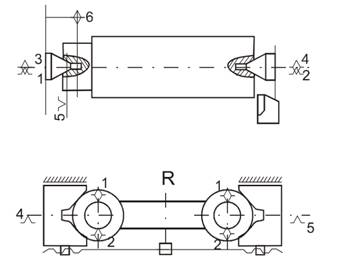

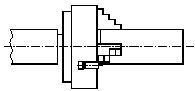

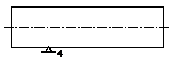

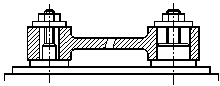

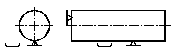

Рис. 6.5. Установка вала в центрах

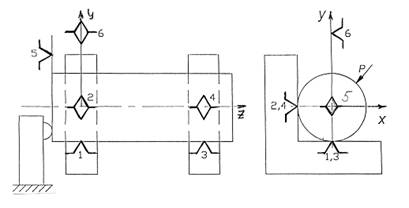

Рис. 6.6. Установка вала на двух призмах

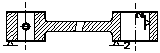

Рис. 6.7. Установка заготовки шатуна по плоскости торцов и двум отверстиям головок

Схема расположения опорных точек на базах заготовки называется схемой базирования. Опорная точка символизирует одну из связей заготовки с выбранной системой координат.

Для ориентации заготовки на станке количество и расположение базирующих ее поверхностей должно обеспечить статически определимую установку. Для этого необходимо связать неподвижными опорами все шесть степеней свободы заготовки. Эти шесть степеней свободы сводятся к трем возможным перемещениям заготовки вдоль трех произвольно выбранных взаимно перпендикулярных осей координат и трем возможным вращениям относительно их.

Лишение каждой из степеней свободы заготовки производят путем прижатия к неподвижной одноточечной опоре приспособления. Таким образом, базирование заготовки производят в общем виде по шести опорным точкам, расположенным в трех перпендикулярных плоскостях. Все остальные неподвижные опоры – лишние. При лишних опорах заготовка будет опираться не на все опоры или ее надо деформировать для того, чтобы прижать ко всем опорам.

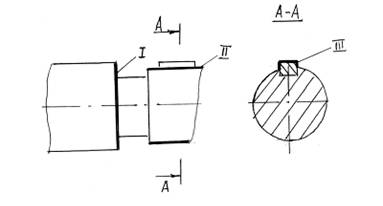

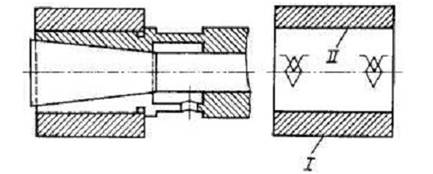

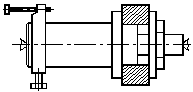

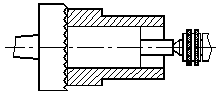

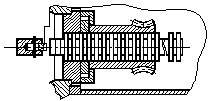

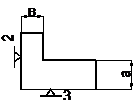

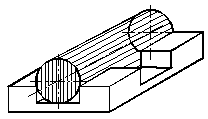

Базирование заготовки вала по цилиндрической поверхности в призмах с упором в торце и фиксированием одного поворота вокруг его оси шпонкой показано на рис. 3.2.

Призма лишает заготовку вала четырех степеней свободы (две направляющие базы).

Остающиеся две степени свободы – движение вдоль оси заготовки и вращение вокруг этой же оси связывают упором в торец вала и шпонкой, которая входит в шпоночный паз заготовки.

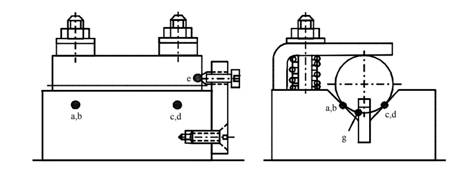

Рисунок 3.2 – Схема установки заготовки вала с использованием призмы a, c и b, d – соответственно две направляющие базы заготовки, лишающие ее четырех степеней свободы; е – опорная база заготовки, g – опорная база в шпоночном пазе заготовки

Базирование нельзя заменить закреплением. Если из шести опорных точек отсутствует одна или несколько, то у заготовки остается соответственно одна или несколько степеней свободы.

Заменить отсутствующие опорные точки закреплением с целью базирования нельзя, но можно придать заготовке неподвижность.

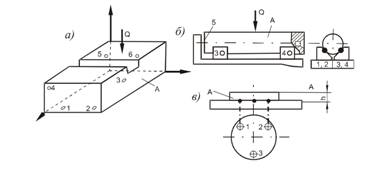

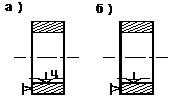

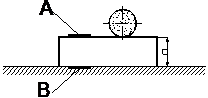

При выборе технологических баз следует обеспечить устойчивость и жесткость установки заготовки, необходимую ориентацию ее в приспособлении и вполне определенное положение относительно принятой системы координат, чтобы лишить заготовку всех шести степеней свободы. Это достигается при числе установочных элементов, равном шести (правило шести точек). На рис. 3.3а показана схема установки заготовки А на шесть точек при фрезеровании паза. Принятая схема базирования с зажимом заготовки силой Q обеспечивает необходимую точность обработки паза относительно других поверхностей заготовки.

При выполнении некоторых технологических операций допускается неполная ориентация заготовки.

Рисунок 3.3 – Схема установки заготовок с лишением различного количества степеней свободы: а – шести; б – пяти; в – трех; А – заготовки

Например, на рис. 3.3 показана схема центрования торца с установкой заготовки А в призме. При данном базировании заготовка лишена пяти степеней свободы; угловое положение заготовки не фиксировано, поскольку не играет роли в выполнении данной операции. На рис. 3.3 в показана схема установки дисковой заготовки А на три точки на магнитном столе плоскошлифовального станка при шлифовании торцовой поверхности. В данном случае при получении размера h точная установка заготовки в горизонтальной плоскости и относительно вертикальной оси не требуется. Закрепление заготовки на магнитном столе не изменит неопределенности ее положения относительно нелишенных степеней свободы, но обеспечит ее неподвижность и выполнение размера h в процессе шлифования абразивным кругом.

Для опорной базы выбирают любой ровный участок соответствующей поверхности заготовки. Если технологические базы не обеспечивают необходимую жесткость заготовки при ее закреплении и обработке, то применяют дополнительную (регулируемую) опору.

Для реализации теоретической схемы базирования на станках применяют станочные приспособления различной конструкции. Например, двойная направляющая база может быть реализована в трехкулачковом самоцентрирующем патроне, двумя сходящимися призмами, цанговым патроном, разжимной оправкой, центрами различной конструкции и др.

Графическое изображение элементов приспособлений регламентировано ГОСТ 3.1107–81 «Графическое изображение опор, зажимов и установочных устройств». Конструкции элементов приспособлений также представлены системой ГОСТов.

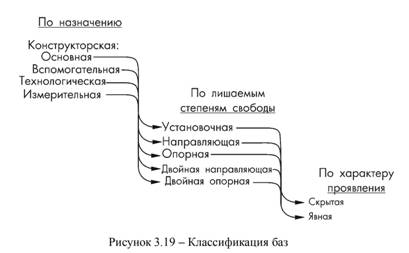

Общая классификация баз выполнена по следующим признакам.

А. По назначению

Конструкторские базы:

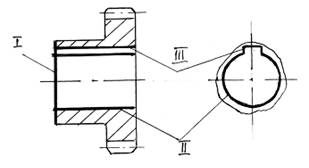

- основная – база, принадлежащая детали или сборочной единице и используемая для определения ее положения в изделии (рис. 6.8);

Рис. 6.8. Комплект основных баз шестерни: I, II, III

- вспомогательная – база, при помощи которой определяется положение присоединяемых деталей относительно рассматриваемой (рис. 6.9).

Рис. 6.9. Комплект вспомогательных баз вала со шпонкой: I, II, III

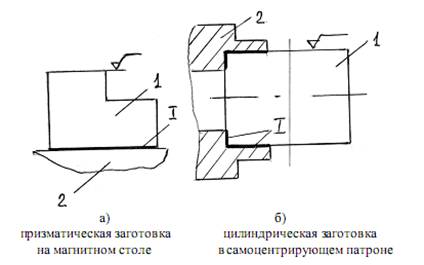

Технологическая – база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта (рис. 6.10).

Рис. 6.10. Схема размещения технологической базы:

1 – заготовка; 2 –элемент приспособления; I – технологические базы

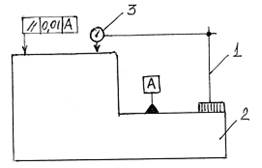

Измерительная база – используется для определения относительного положения заготовки (или изделия) и средств измерения (рис. 6.11).

Рис. 6.11. Схема расположения измерительной базы:

1 – индикаторная стойка; 2 – изделие; 3 – индикатор (средство измерения); А – измерительная база заготовки.

Б. По количеству лишаемых степеней свободы:

- установочная – база, лишающая заготовку или изделие трех степеней свободы – перемещения вдоль одной координатной оси и поворотов вокруг двух других осей;

- направляющая – база, лишающая заготовку или изделие двух степеней свободы – перемещения вдоль одной координатной оси и поворота вокруг другой оси;

- опорная – база, лишающая заготовку или изделие одной степени свободы – перемещения вдоль одной координатной оси или поворота вокруг оси (рис. 6.12);

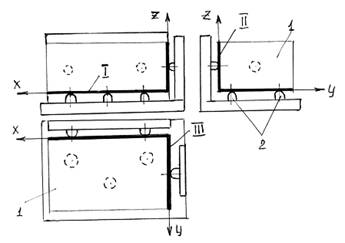

Рис. 6.12. Расположение баз призматической заготовки:

I – установочная база заготовки, лишающая ее перемещения вдоль оси Z и поворотов вокруг осей Х и Y; II – направляющая база заготовки, лишающая ее перемещения вдоль оси Y и поворота вокруг оси Z; III – опорная база заготовки, лишающая ее перемещения вдоль оси X;

1 – заготовка; 2 – опоры

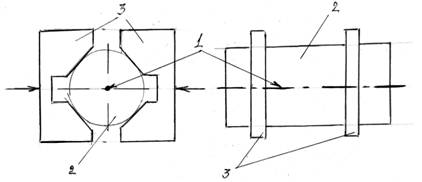

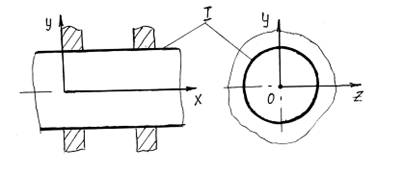

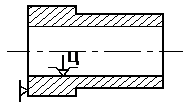

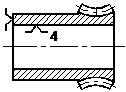

- двойная направляющая – база, лишающая заготовку или изделие четырех степеней свободы – перемещений вдоль двух координатных осей и поворотов вокруг этих осей (рис. 6.13);

Рис. 6.13. Расположение двойной направляющей базы:

I – двойная направляющая база детали, лишающая ее перемещений вдоль осей Y и Z и поворотов вокруг осей Y и Z

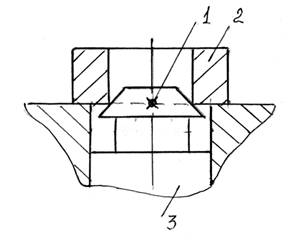

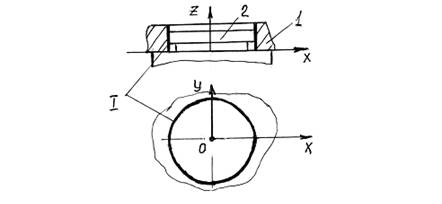

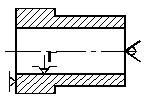

- двойная опорная – база, лишающая заготовку или изделие двух степеней свободы – перемещений вдоль двух координатных осей (рис. 6.14).

Рис. 6.14. Расположение двойной опорной базы:

I – двойная опорная база заготовки, лишающая ее перемещений вдоль осей X и Y;

1 – заготовка; 2 – элемент приспособления

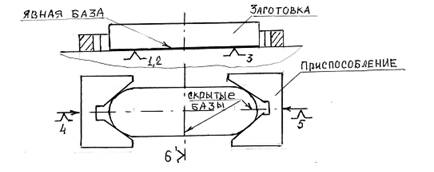

В. По характеру проявления:

- явная – база заготовки или изделия в виде реальной поверхности, разметочной риски или точки пересечения рисок;

- скрытая – база заготовки или изделия в виде воображаемой поверхности, оси или точки.

Рис. 6.15. Пример расположения явной и скрытой баз

Рисунок 3.20 – Базирование деталей с использованием явных и скрытых баз

Выбор технологических баз и схем установки заготовок

Исходными данными для выбора баз являются: чертеж детали со всеми необходимыми техническими требованиями; вид и точность заготовки; условия расположения и работы детали в машине. Правильный выбор технологических баз определяет точность линейных размеров и взаимное расположение обработанных поверхностей.

Обычно возможны несколько вариантов. Необходимо выбрать тот, который обеспечивает все технические требования и менее сложен в реализации схем базирования.

Механическая обработка заготовок обычно производится за несколько установов с использованием различных технологических баз. Технологические базы делятся на черновые – необработанные поверхности и чистовые – обработанные поверхности.

Черновые базы используются только для первой установки, чистовые – для последующих установов. Заготовку, как правило, не снимают со станка до тех пор, пока не подготовлена чистовая база для следующего установа. Технологические базы могут быть постоянными и повторно обрабатываемыми (например, шлифование или притирка центровых отверстий валов после термической обработки), а в отдельных случаях и неоднократно с целью обеспечения необходимого качества при выполнении точных размеров.

Определение системы координат заготовки проводят в два этапа:

- выбирают технологические базы, необходимые для получения наиболее ответственных поверхностей детали («чистовые базы» – используются при обработке большинства поверхностей заготовки);

- выбирают технологические базы для первой операции технологического процесса («черновые» базы).

При выборе первоначальных (черновых) баз необходимо учитывать некоторые особенности:

1. Черновые базы используются в большинстве случаев только для выполнения первой операции обработки заготовки. Следовательно, первые операции определяют взаимное расположение поверхностей, обработка которых не предусматривается чертежом (необрабатываемые поверхности), и поверхностей, подлежащих механической обработке. Поэтому в качестве первоначальных баз рекомендуется использовать необрабатываемые поверхности.

2. Первоначальные базы должны быть по возможности простыми; правильной геометрической формы; с наименьшей шероховатостью; на них недопустимо наличие различного вида неровностей (заусенцев; мест, где были расположены прибыли, литники, и т. п.); они должны иметь достаточные размеры; обеспечивать устойчивое положение заготовки на станке.

3. При выполнении первой операции припуск распределяется между обрабатываемыми поверхностями. В связи с этим следует стремиться к равномерности распределения припусков цилиндрических поверхностей и пазов (удаление неравномерного припуска с этих поверхностей вызывает снижение режимов резания), учитывать объем удаляемого металла, а также возможность перераспределения внутренних напряжений в заготовке. В качестве технологической базы целесообразно принимать поверхности с наименьшими припусками.

4. Черновая база выбирается с учетом обеспечения лучших условий обработки поверхностей, принимаемых в дальнейшем за чистовые базы.

После выполнения первой операции необходимо установить технологические базы для последующей обработки заготовки.

Такими базами будут уже обработанные поверхности. Они должны обеспечить обработку исполнительных поверхностей, конструкторских основных и вспомогательных баз с необходимым параметром шероховатости, с заданными допустимыми отклонениями размеров, геометрической формы и взаимного расположения поверхностей. Они должны также обеспечить надежное закрепление заготовки такое, чтобы исключалось упругое деформирование различных ее поверхностей и погрешности установки были минимальны.

Требования к чистовым базам:

– наибольшая точность размеров и геометрической формы, наименьшая шероховатость поверхности;

– наибольшая жесткость чтобы не деформироваться под действием сил зажима и резания и собственной массы заготовки;

– надежное и прочное закрепление заготовки и неизменность ее положения во время обработки;

– при вынужденной смене баз необходимо переходить от менее точной поверхности к более точной;

– при отсутствии надежных баз необходимо создавать «искусственные».

Для реализации схем базирования на станках применяют станочные приспособления.

Решая вопросы выбора баз, следует стремиться к соблюдению принципов совмещения (единства) баз, постоянства баз и надежности базирования.

1. Принцип постоянства технологической базы. Принцип постоянства заключается в том, что для выполнения всех операций используются одни и те же технологические базы (по возможности). Осуществление этого принципа снижает погрешности взаимного расположения поверхностей. Стремление к реализации принципа объясняется тем, что любая смена баз сопровождается возникновением погрешностей.

Наибольшая точность обработки достигается при использовании на всех операциях механической обработки одних и тех же базовых поверхностей. При вынужденной смене баз необходимо переходить от менее точной базы к более точной. При смене технологической базы необходимо составить размерную цепь, определить погрешность базирования и убедиться, что это не приведет к погрешности обработки.

Принцип постоянства баз в идеальном случае соблюдается, когда обработка всех поверхностей производится при одном установе. Принцип, практически в полной мере, используется при обработке с одного установа заготовок наиболее простых конструктивных форм (обработка на токарноревольверных станках, токарных автоматах и полуавтоматах и др.). Заготовки сложной формы, имеющие разнообразные поверхности, обрабатывают с одного установа при построении технологического процесса по принципу концентрации переходов на многоцелевых станках, станках с ЧПУ, многопозиционных станках-автоматах, на автоматических линиях.

В большинстве же случаев обработка заготовок производится за несколько операций. Поэтому в начале технологического процесса создают надежные технологические базы, которые используют при последующих операциях.

Однако в особых случаях приходится отступать от принципа постоянства баз.

При выполнении большого числа операций технологические установочные базы могут приобретать различные дефекты: утрачивать первоначальные точность размеров, формы и расположения, а также параметр шероховатости. Например, наиболее надежными установочными базами при обработке корпусных заготовок считают плоскость и два точных отверстия, оси которых перпендикулярны ей. В ходе продолжительного технологического процесса у этих отверстий могут возникнуть различные дефекты. Поэтому часть операций выполняют на других базах.

В ряде случаев использование принципа постоянства баз может привести к усложнению выполнения технологического процесса, в результате чего увеличится себестоимость детали. Могут быть и другие причины изменения технологических баз. Когда возникает такая необходимость, в качестве новых баз следует принимать такие поверхности, которые связаны с базами, установленными после выполнения первой операции, высокими точностными параметрами.

2. Принцип совмещения технологических баз. Принцип совмещения (единства) баз заключается в том, что в качестве технологических баз стремятся выбирать поверхности, которые являются одновременно конструкторскими и измерительными базами. Это обеспечивает минимальную погрешность базирования. При совмещении технологической и измерительной баз погрешность базирования равна нулю. При их несовпадении выбранная технологическая база может считаться приемлемой при условии, что погрешность базирования в сумме с погрешностью технологической системы не превышает допуск на размер, выдерживаемый на выполняемом технологическом переходе.

Если технологическая база не совпадает, например, с конструкторской, необходимо пересчитать размеры, определяющие взаимное расположение поверхностей. Это может привести к уменьшению допусков размеров обрабатываемых поверхностей, что приводит к снижению производительности и повышению себестоимости деталей.

3. Принцип кратчайшей размерной цепи. Согласно этому принципу в качестве технологической базы следует использовать те поверхности, которые связаны с обрабатываемой кратчайшей размерной связью.

4. Принцип искусственных баз. Согласно этому принципу при отсутствии у заготовки надежных технологических баз, можно создавать искусственные базы, изменив при необходимости конструкцию заготовки (технологические и центровые отверстия, бобышки, приливы и др.).

5. Принцип относительного расположения поверхностей. Для операций, на которых обеспечиваются требования по точности относительного взаимного расположения поверхностей, в качестве технологических баз выбираются поверхности, связанные с обрабатываемой требованиями по относительному расположению.

6. Принцип простоты. Выбранные технологические базы должны обеспечивать простую и надежную конструкцию приспособления, удобство и быстроту установки и снятия обрабатываемой детали.

Точность, форма и размеры технологической базы должны обеспечивать необходимую точность обрабатываемой поверхности. Поверхности, которые будут использованы в качестве технологической базы в дальнейшем, должны быть обработаны на первой операции, желательно за один установ детали. Базы, используемые на операциях окончательной обработки, должны иметь наибольшую точность. Надежность базирования должна обеспечивать неизменность положения баз в процессе обработки.

В большинстве случаев при установке заготовок используют явные базы. Однако, иногда, возникает необходимость перехода к скрытым базам. Например, при малом допускаемом отклонении от концентричности цилиндрических поверхностей I и II (рис. 6.16) в качестве технологической используют скрытую базу – ось точно обработанного отверстия (она реализуется с помощью беззазорной оправки).

Рис. 6.16. Схема использования скрытой базы

Установочные элементы приспособлений выбирают в зависимости от формы обрабатываемой детали, обрабатываемой поверхности, а также принятого способа базирования. К установочным элементам относят точечные опоры различных типов, опорные пластины, призмы, втулки, цанги, пальцы, кулачки и т.д.

Так как базирование заготовок осуществляется по нескольким поверхностям (комплекту технологических баз), часто в приспособлении используют несколько установочных элементов.

Принятые схемы базирования, условные обозначения опор и зажимных устройств, указываемых на операционных эскизах технологических процессов на каждой операции, приведены в табл.36.

Таблица 36

Схемы базирования и установки заготовок в приспособлениях и на станках

| Содержание операции или характеристика установки | Возможная схема базирования | |

| Конструктивная реализация | Условное изображение на технологическом эскизе, согласно ГОСТ 3.1107– 81 | |

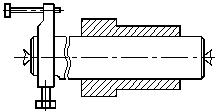

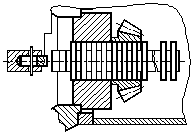

| Установка вала в двух–трехкулачковом самоцентрирующем патроне, в том числе с длинными кулачками, без упора по торцу |

|

|

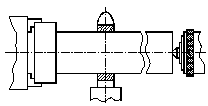

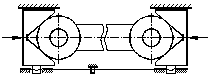

| Установка вала в самоцентрирующем трехкулачковом патроне с механичянеским зажимом с упором по торцу с поджимом вращающимся задним центром и с неподвижным люнетом |

|

|

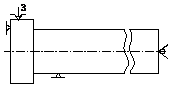

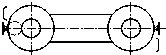

| Установка вала в неподвижном переднем центре с поводковым патроном и вращающимся задним центром с неподвижным люнетом |

|

|

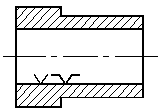

| Установка заготовки в двух–трехкулачковом самоцентрирующем патроне с упором по торцу |

|

|

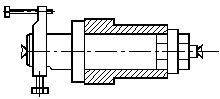

| Установка детали (втулка, диск, зубчатое колесо) на разжимной (цанговой) оправке или трехкулачковом патроне с упором по торцу |

|

|

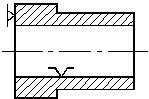

| Установка детали (втулка, диск, зубчатое колесо) на гладкой цилиндрической оправке с упором по торцу |

|

|

| Установка длинной детали (цилиндра) на разжимной (цанговой) оправке или трехкулачковом патроне с упором по торцу обеспечивает концентричность поверхностей вращения) |

|

|

| Установка детали на цилиндрической оправке с гидравлическим зажимом с упором в торец на рифленую поверхность и с поджимом вращающимся задним центром (обеспечивает концентричность поверхностей вращения) |

|

|

| Установка детали на конусной жесткой оправке (обеспечивает концентричность поверхностей вращения) |

|

|

| Установка детали на цилиндрической оправке с гайкой (появляется эксцентриситет поверхностей вращения) |

|

|

| Бесцентровое шлифование гладкого валика |

|

|

| Протягивание длинных отверстий (пазов) |

|

|

| Протягивание коротких отверстий (пазов) |

|

|

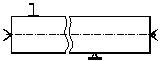

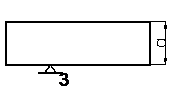

| Установка детали на магнитном столе. При шлифовании плоскостей обеспечивается параллельность поверхностей А и В |

|

|

| Установка заготовки для фрезерования уступов, выдерживая уступы а и в (приспособление не указано) |

|

|

| Установка шатуна на плоскости торцев и отверстиям (один палец цилиндрический, другой срезанный) для обработки наружного контура |

|

|

| Установка детали на призме (приспособление не указано) |

|

|

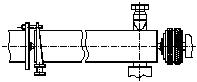

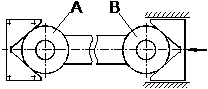

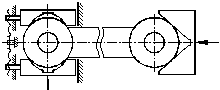

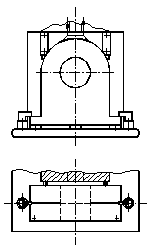

| Установка шатуна (рычага) в призмах. При расточке отверстий в головках обеспечивается их симметрия на оси и концентричность, а также при обработки наружной поверхности перпендикулярность осей отверстий к торцевой поверхности |

|

|

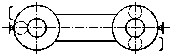

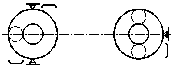

| Установка шатуна в призмах. При расточке отверстий в головках обеспечивается их симметрия оси и концентричность, а также при обработки наружной поверхности перпендикулярность осей отверстий к торцевой поверхности |

|

|

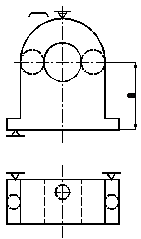

| Установка шатуна (рычага) в призмах для расточки отверстий в головках. Обеспечивается концентричность отверстия по контуру головки, симметричность расположения осей отверстий относительно наружного контура и их перпендикулярность к торцам головок |

|

|

| Установка заготовки для расточки отверстий, обеспечивая размер а и перпендикулярность оси и плоскости относительно основания расположения оси центрального отверстия в плоскости симметрии внешнего контура |

|

|

При выборе базовых поверхностей по ходу проведения ТП следует придерживаться следующих рекомендаций:

1. Всемерно использовать принцип совмещения и постоянства баз.

2. Придерживаться правила шести точек, т.е. обеспечить устойчивость и жёсткость установки, необходимую ориентацию её в приспособлении.

3. Черновую базу используют, как правило, однократно – на первой установке (для заготовок полученных точными методами литья и штамповки это правило не обязательно). За черновые базы применяют поверхности с наименьшим припуском на обработку. При выборе черновой поверхности за базовую следует выбирать ту поверхность, которая остаётся необработанной в готовом изделии.

4. На первых операциях ТП обрабатывают основные базовые поверхности (чистовые базы) или искусственные базовые поверхности.

5. Чистовые установочные базы должны быть базами конструкторскими (это исключает погрешность базирования); должны иметь наибольшую точность формы и размеров, малую шероховатость.

В зависимости от сложности детали имеется несколько схем базирования:

1. Заготовку базируют на необработанные поверхности и за одну операцию проводят полную обработку (на автоматах, агрегатных станках и т.п.).

2. Заготовку базируют при большей части операции на обработанные, несменяемые поверхности, подготовленные на первых операциях с базированием на черновые базы. Эта схема используется на более сложных деталях, обрабатываемых в несколько установов.

3. То же, что и в пункте 2, но перед последней операцией базовые поверхности обрабатываются окончательно. Используется эта схема при сложных деталях высокой точности.

4. Заготовку базируют на различные обработанные поверхности. Схема нежелательная, используется на деталях с особыми требованиями.

5. Базирование заготовки с повторной (многократной) обработкой последовательно сменяемых баз. Пример: шлифование бруска (предварительное и окончательное) на магнитной плите с последовательным перевёртыванием заготовки.