Техническое нормирование технологических

Операций

Теоретическая часть

Норма времени и норма выработки. Методы нормирования

Трудоемкость выполнения технологических операций является критерием эффективности технологического процесса и определяется на основе технически обоснованных норм времени (ГОСТ 3.1109-82).

Норма времени – это время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации.

Норма выработки – объем работы, который должен быть выполнен в единицу времени в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации. Эта величина обратно пропорциональна норме времени и выражается в штуках.

Имеется три метода установления норм времени:

– изучение затрат рабочего времени наблюдением;

– по нормативам;

– сравнением и расчетом по типовым нормам.

При первом способе норму времени устанавливают путем изучения затрат времени непосредственно на рабочих местах путем хронометража.

При втором способе производят расчет длительности операции, используя нормативы длительности выполнения отдельных элементов операции.

При третьем способе нормирование осуществляется приближенно с использованием типовых норм.

Первые два метода используют в крупно-, среднесерийном и массовом производствах, третий – в единичном и мелкосерийном.

Расчет технически обоснованной нормы времени на операцию производят по штучному времени -  .

.

Штучное время и его состав

Штучное время – отношение времени выполнения технологической операции к числу одновременно изготовленных изделий на этой операции.

Штучное время на операцию в массовом производстве определяют по формуле

. (1)

. (1)

Если же операция состоит из нескольких переходов, то

. (2)

. (2)

Для серийных и единичного производств определяют штучно-калькуляционное время по формуле

. (3)

. (3)

Для операций, состоящих из нескольких переходов

. (4)

. (4)

В этих формулах:

- основное (оно еще называется машинным) время, мин.;

- основное (оно еще называется машинным) время, мин.;

- вспомогательное время, мин.;

- вспомогательное время, мин.;

- время на обслуживание рабочего места, мин.;

- время на обслуживание рабочего места, мин.;

- время перерывов на отдых и личные надобности, мин.;

- время перерывов на отдых и личные надобности, мин.;

- подготовительно-заключительное время, мин.;

- подготовительно-заключительное время, мин.;

- количество деталей в настроечной партии.

- количество деталей в настроечной партии.

Поясним сущность всех составляющих  и

и  и как они определяются.

и как они определяются.

– время, затрачиваемое непосредственно на изменение размеров, формы, состояния поверхностного слоя, структуры материала детали. Для операций механической обработки, т.е. для операций со снятием стружки,

– время, затрачиваемое непосредственно на изменение размеров, формы, состояния поверхностного слоя, структуры материала детали. Для операций механической обработки, т.е. для операций со снятием стружки,  есть время движения инструмента с рабочей подачей.

есть время движения инструмента с рабочей подачей.

Обобщенная формула для подсчета  при операциях механической обработки

при операциях механической обработки

, (5)

, (5)

где  – расчетная длина обработки, мм;

– расчетная длина обработки, мм;

– длина обрабатываемой поверхности, мм;

– длина обрабатываемой поверхности, мм;

– длина врезания, мм;

– длина врезания, мм;

– длина перебега, мм;

– длина перебега, мм;

– число проходов;

– число проходов;

– минутная подача инструмента, мм/мин;

– минутная подача инструмента, мм/мин;

– подача в мм/об;

– подача в мм/об;

–частота вращения шпинделя с изделием или инструмента, об/мин.

–частота вращения шпинделя с изделием или инструмента, об/мин.

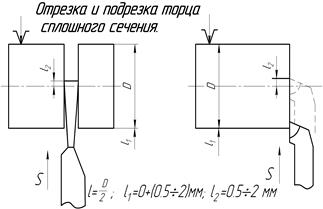

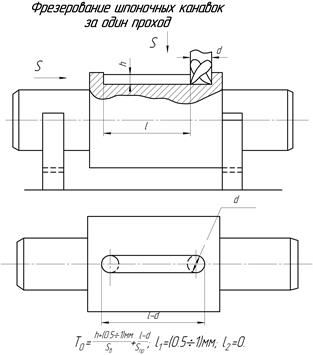

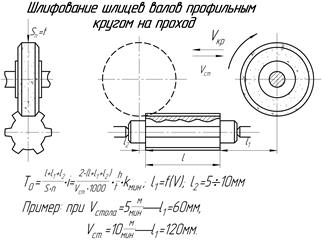

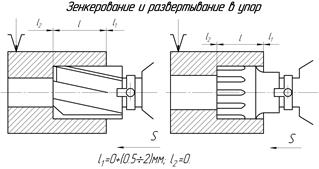

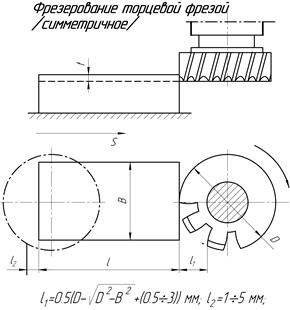

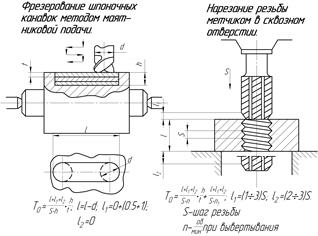

Как определяется  для некоторых способов обработки, см. рисунок 1.

для некоторых способов обработки, см. рисунок 1.

|

|

Рисунок 1 - Схемы определения расчетной

длины обработки

При прерывистом резании с главным возвратно-поступательным движением (строгании, долблении), определяя  , следует учитывать его затрату не только при рабочих, но и при обратных (холостых) ходах.

, следует учитывать его затрату не только при рабочих, но и при обратных (холостых) ходах.

Рассмотрим строгание плоскости (рис.2)

Рисунок 2 - Схема для расчета основного времени при строгании (долблении)

Время на один двойной ход, мин

(6)

(6)

где L – расчетная длина строгания ( );

);  - длина обрабатываемой поверхности, мм;

- длина обрабатываемой поверхности, мм;  - скорость рабочего хода, м/мин;

- скорость рабочего хода, м/мин;  - скорость холостого хода, м/мин.

- скорость холостого хода, м/мин.

Количество двойных ходов, необходимых для снятия одного слоя материала,  , где

, где  - расчетная ширина строгания (

- расчетная ширина строгания ( ), мм;

), мм;

- ширина строгания, мм;

- ширина строгания, мм;  - величина врезания резца, мм;

- величина врезания резца, мм;  величина перебега резца, мм;

величина перебега резца, мм;  - подача за двойной ход, мм/дв. х.

- подача за двойной ход, мм/дв. х.

Тогда время на обработку всей поверхности, мин

, мин. (7)

, мин. (7)

Вспомогательное время  – время, которое затрачивается на приемы, не связанные с изменением размеров, формы, состояния поверхностного слоя, структуры материала детали (установка и закрепление заготовки, открепление обрабатываемых деталей, измерение, пуск и останов станка, подвод, отвод суппорта и т.д.). Это время определяется по таблицам. Сумму основного и вспомогательного времен называют оперативным временем, т. е.

– время, которое затрачивается на приемы, не связанные с изменением размеров, формы, состояния поверхностного слоя, структуры материала детали (установка и закрепление заготовки, открепление обрабатываемых деталей, измерение, пуск и останов станка, подвод, отвод суппорта и т.д.). Это время определяется по таблицам. Сумму основного и вспомогательного времен называют оперативным временем, т. е.

(8)

(8)

Время на обслуживание состоит из двух составляющих

, (9)

, (9)

где  – время на смазку и чистку механизмов станка, смену инструментов, мин;

– время на смазку и чистку механизмов станка, смену инструментов, мин;

– время на раскладку и уборку инструмента, уборку рабочего места, мин.

– время на раскладку и уборку инструмента, уборку рабочего места, мин.

В массовом производстве  и

и  подсчитываются по формулам:

подсчитываются по формулам:

– токарная, фрезеровальная, сверлильная операции;

– токарная, фрезеровальная, сверлильная операции;

– шлифовальная операция; (10)

– шлифовальная операция; (10)

– для остальных.

– для остальных.

В этих формулах:

– время смены инструмента;

– время смены инструмента;

– время правки шлифовального круга;

– время правки шлифовального круга;

– процент от основного времени на техническое обслуживание;

– процент от основного времени на техническое обслуживание;

– период стойкости инструмента (время работы от переточки до переточки);

– период стойкости инструмента (время работы от переточки до переточки);

,

,  ,

,  ,

,  – берутся из таблиц.

– берутся из таблиц.

в массовом производстве берется в процентах от оперативного времени:

в массовом производстве берется в процентах от оперативного времени:

, (11)

, (11)

– берется из таблиц.

– берется из таблиц.

Время перерывов на отдых и личные надобности также подсчитывается в процентах от оперативного времени:

, (12)

, (12)

где  – по таблицам.

– по таблицам.

Для серийных производств:

– подготовительно - заключительное время, т.е. время, затрачивае-мое исполнителем на подготовку к выполнению операции и приведения в порядок рабочего места после смены (подготовка и наладка оборудования, ознакомление с чертежом, подготовка к работе).

– подготовительно - заключительное время, т.е. время, затрачивае-мое исполнителем на подготовку к выполнению операции и приведения в порядок рабочего места после смены (подготовка и наладка оборудования, ознакомление с чертежом, подготовка к работе).

– количество деталей в партии.

– количество деталей в партии.

При нормировании шлифовальных операций в серийных производствах  и

и  подсчитываются как в массовом производстве.

подсчитываются как в массовом производстве.

Для всех остальных операций серийного производства  не делится на

не делится на  и

и  . По отдельности также не определяются

. По отдельности также не определяются  и

и  . В нормативах дается сумма этих двух составляющих в процентах от оперативного времени:

. В нормативах дается сумма этих двух составляющих в процентах от оперативного времени:

(13)

(13)

где  - по таблицам.

- по таблицам.

В настоящих методических указаниях приведены нормативы вспомогательного времени для массового производства. В учебных целях их можно использовать и для нормирования вспомогательного времени в серийных производствах, применяя коэффициент k в крупносерийном производстве – 1,5, в среднесерийном производстве – 1,85, в мелкосерийном производстве – 2,0.

Пример определения технической нормы времени на операцию

В качестве примера рассмотрим определение нормы времени на операцию 010 (токарная черновая) (2, с.10-11)

Выбор этой операции обусловлен тем, что ранее на эту операцию рассчитаны режимы резания. Эта операция включает в себя два установа и пять переходов:

Установ А

- Точить ø25мм на длину 61мм.

- Точить ø30мм на длину 34мм.

- Точить ø39мм на длину 85мм.

Установ Б

- Точить ø25мм на длину 85мм.

- Точить ø30мм на длину 55мм.

Определим вначале основное время  по каждому из переходов по формуле (5), при этом схема для определения величин

по каждому из переходов по формуле (5), при этом схема для определения величин  , будет иметь вид:

, будет иметь вид:

,

,

Имеем:

где  - число проходов.

- число проходов.

S=0,5  , n= 1600

, n= 1600  . (3.c.5…6)

. (3.c.5…6)

Тогда  ,

,

,

,

,

,

,

,

Определим суммарное основное время на операцию, просуммировав его по каждому из переходов:

Переходим к определению вспомогательного времени. Так как операция выполняется в центрах, то вспомогательное время будет затрачено на следующие действия:

- взять деталь,

- установить в центрах,

- закрепить центром задней бабки,

- снять деталь.

Эти действия необходимо выполнить дважды, т.к. операция выполняется за два установа.

По табл.1,3, с.14 при массе детали до 3кг на эти действия отводится 0,1 мин. Значит с переустановкой детали

Вспомогательное время  затрачивается на приемы управления станком. По табл.1.8, с.18 включить и выключить станок—0,02мин. На операции это делаем в каждом установе дважды.

затрачивается на приемы управления станком. По табл.1.8, с.18 включить и выключить станок—0,02мин. На операции это делаем в каждом установе дважды.

Значит  .

.

Вспомогательное время  затрачивается на подвод и отвод инструмента. По табл.1.8, с.18 на подвод или отвод резца однократный устанавливается время 0,025мин.При обработке в пяти переходах нетрудно видеть, что подводить и отводить резец к соответствующим поверхностям надо будет по пять раз,

затрачивается на подвод и отвод инструмента. По табл.1.8, с.18 на подвод или отвод резца однократный устанавливается время 0,025мин.При обработке в пяти переходах нетрудно видеть, что подводить и отводить резец к соответствующим поверхностям надо будет по пять раз,

.

.

Вспомогательное время  затрачивается на измерение. При измерении скобами по табл.1.12, с.23 на одно измерение затрачивается 0,09мин при контроле диаметров и при контроле длины ступеней шаблонами по табл. на одно измерение 0,07мин.

затрачивается на измерение. При измерении скобами по табл.1.12, с.23 на одно измерение затрачивается 0,09мин при контроле диаметров и при контроле длины ступеней шаблонами по табл. на одно измерение 0,07мин.

Тогда  .

.

Суммарное вспомогательное время

Оперативное время при этом составит

Теперь определим

По табл.1,22, с.29

Тогда по формуле (13)

По табл. 2,3, с.31 норма подготовительно-заключительного времени  . Обработка выполняется на станке 16К20 с высотой центров 300 мм при двух инструментах.

. Обработка выполняется на станке 16К20 с высотой центров 300 мм при двух инструментах.

Количество деталей в партии

где N-годовая программа выпуска;

-периодичность запуска изделий (рекомендуется 3, 6, 12, 24 дня).

-периодичность запуска изделий (рекомендуется 3, 6, 12, 24 дня).

Тогда время на выполнения технологической операции составит

Данный результат не противоречит подсчитанному по эмпирической формуле ранее при определении типа производства (2, с.11).

Приложение А

(справочное)

| 1.НОРМАТИВЫВРЕМЕНИ ДЛЯ МАССОВОГО ПРОИЗВОДСТВА | ||||||||

| 1.1.Вспомогательное время на установку и снятие детали вручную,мин (патроны самоцентрирующие) | ||||||||

| Содержание работы:взять деталь, установить и закрепить; открепить деталь, снять и отложить | ||||||||

| Масса детали до, кг | ||||||||

| Способ установки и крепления детали | 0,25 | 0,5 | ||||||

| В бесключевом патроне | 0,05 0,06 0,06 | 0,08 | 0,1 | 0,13 | ||||

| В самоцентрирующем патроне с креплением: | ||||||||

| пневматическим зажимом | 0,06 0,07 0,08 | 0,1 | 0,12 | 0,15 | 0,18 | 0,22 | ||

| ключом | — 0,15 0,17 | 0,23 | 0,27 | 0,3 | 0,4 | 0,5 | ||

| Подвести и отвести центр задней бабки, закрепить и открепить пиноль рукояткой: | ||||||||

| пневматически | 0,24 0,24 0,24 | 0,24 | 0,24 | 0,24 | 0,24 | 0,24 | ||

| рычагом | — — — | 0,03 | 0,04 | 0,04 | 0,04 | 0,05 | ||

| маховичком | __ __ __ | 0,04 | 0,05 | 0,06 | 0,06 | 0,07 | ||

| 1.2.Вспомогательное время на установку и снятие прутка в цанговом патроне, мин | ||||||||

| Способ установки и крепления прутка | Диаметр прутка до, мм | |||||||

| Взять пруток и вставить в трубу 0,2 | 0,24 | 0,3 | 0,44 | 0,6 | 0,9 | |||

| Заправить пруток в патрон, установить в размер на под-резку, проверить регулировку зажима и закрепить: | ||||||||

| пневматическим зажимом 0,11 | 0,18 | 0,28 | 0,38 | 0,47 | 0,52 | |||

| рукояткой рычага | 0,12 | 0,2 | 0,3 | 0,4 | 0,5 | 0,55 | ||

| Разжать патрон для освобождения остатка прутка: | ||||||||

| пневматическим зажимом 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | |||

| рукояткой рычага | 0,025 | 0,028 | 0,031 | 0,036 | 0,04 | 0,045 | ||

| Вынуть остаток прутка из потрона отложить | 0,015 | 0,018 | 0,021 | 0,025 | 0,03 | 0,035 |

| 1.3.Вспомогательное время на установку детали в центрах и снятие ее (вручную), мин | ||||||||

| Содержание работы: взять деталь (оправку с деталями), установить в центрах, закрепить центром задней бабки; отвести центр задней бабки, снять деталь оправку с деталями) и отложить | ||||||||

| Масса детали (оправка с деталями), кг | ||||||||

| Способ подвода центра задней бабкн и крепления пиноли | 0,5 | |||||||

| Рукояткой пневматического зажима 0,06 0,07 0,08 0,10 0,13 0,16 0,21 Отводной пружинной рукояткой с креплением пиноли рукояткой 0,07 0,08 0,10 0,12 0,15 0,18 0,23 Закрыть, открыть, закрепить и открепить крышку люнета закрытого типа — — — 0,087 0,099 0,111 0,124 | ||||||||

| 1.4.Вспомогательное время на установку и снятие одной детали, мин | ||||||||

| а) на магнитном столе: | ||||||||

| Содержание работы: взять деталь, установить; снять деталь, отложить, очистить плиту от стружки | ||||||||

| Масса детали до, кг | ||||||||

| Количество одновременно устанавливаемых деталей | 0,05 | 0,1 | 0,5 | |||||

| 1 0,049 0,057 0,067 0,078 0,09 3 0,04 0,051 5 0,017 0,019 0,023 0,028 10 0,014 0,016 0,02 15 0,011 0,013 0,016 20 и более 0,01 0,012 | ||||||||

| б) на спорный нож при бесцентровом шлифовании: | ||||||||

| Содержание работы: установить деталь на опорный нож при работе на проход или установить деталь на опорный нож, подвести и отвести круг, снять деталь с опорного ножа при работе врезанием | ||||||||

| 1 (на проход). I{до упора) | 0,028 0,049 | 0,033 0,058 | 0,044 0,078 | 0,05 0,091 | 0,101 | 0,114 |