1.6.1. Выбор двигателя

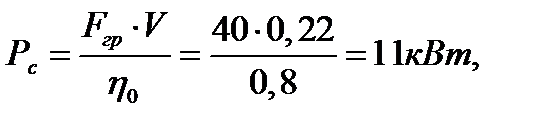

Статическую мощность двигателя механизма подъема груза определяем из усилия подъема номинального груза:

где  – сила тяжести поднимаемого груза, кН;

– сила тяжести поднимаемого груза, кН;

V – скорость подъема груза, м/с;

– общий КПД механизма подъема.

– общий КПД механизма подъема.

(предварительно принимаем  ).

).

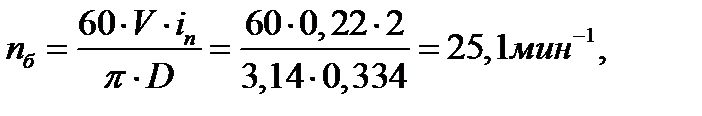

Определим необходимую частоту вращения барабана:

Исходя из полученного значения  , режима работы М5 и

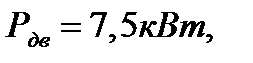

, режима работы М5 и  , по таблице 22 приложения выбираем асинхронный крановый электродвигатель с фазным ротором MTF 211-6 с номинальной мощностью

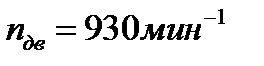

, по таблице 22 приложения выбираем асинхронный крановый электродвигатель с фазным ротором MTF 211-6 с номинальной мощностью  номинальной частотой вращения

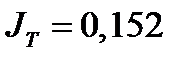

номинальной частотой вращения  , моментом инерции ротора

, моментом инерции ротора

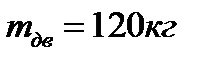

масса

масса  dв = 40 мм.

dв = 40 мм.

Подобранный электродвигатель проверяли по условиям пуска.

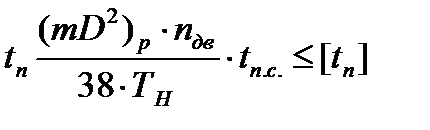

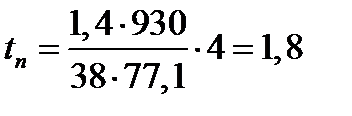

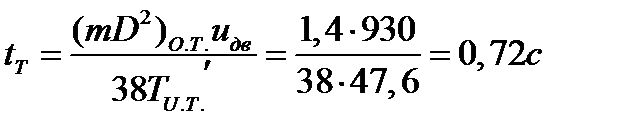

Время пуска рассчитываем по формуле:

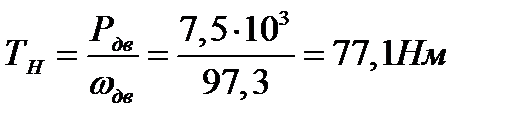

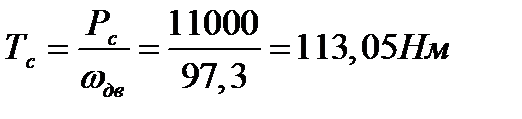

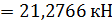

Номинальный момент двигателя

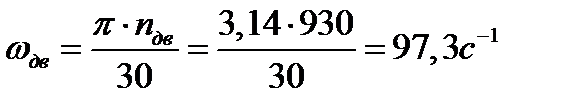

где угловая скорость вала двигателя

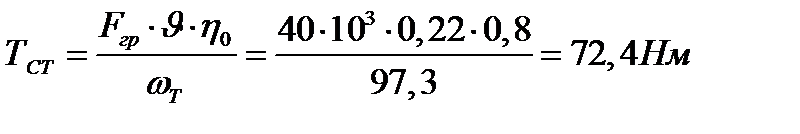

Статический момент на валу электродвигателя

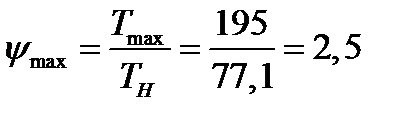

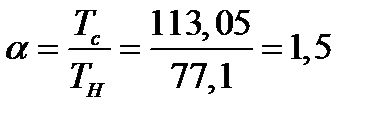

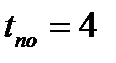

Величину относительного времени пуска tпо определяется по графику (рис. 1.9) при

и

и  ;

;

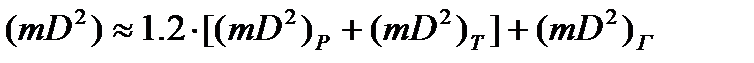

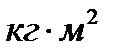

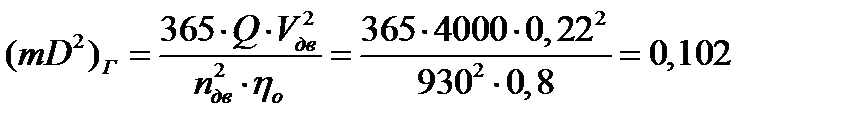

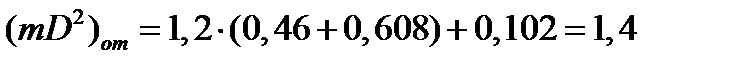

Общий маховой момент движущихся масс, приведенный к валу двигателя, вычисляем по формуле:

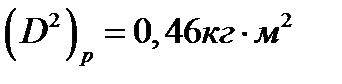

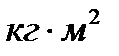

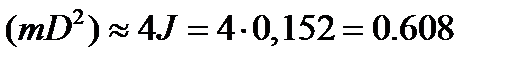

Для определения махового момента тормозного шкива (муфты) выбираем муфту с тормозным шкивом по таблице 56. Диаметру dв=40 мм соответствует упругая втулочно - пальцевая муфта (МУВП) с моментом инерции:

.

.

Тогда маховой момент

Маховой момент груза, приведенный к валу двигателя, определяем по формуле:

Таким образом, общий маховой момент

Время пуска  с

с

что согласуется с допустимым значением [tп]=1…2 c

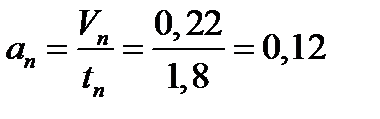

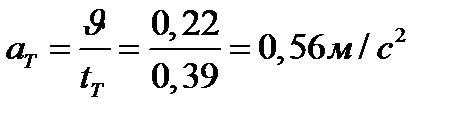

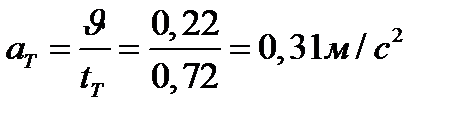

Ускорение груза при пуске

что меньше допустимого значения [aп]=0,3…0,6

1.6.2 Выбор редуктора

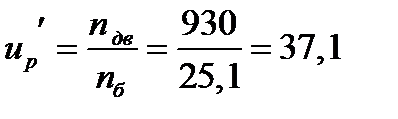

Редуктор выбираем по передаточному числу и вращающему моменту на тихоходном валу:

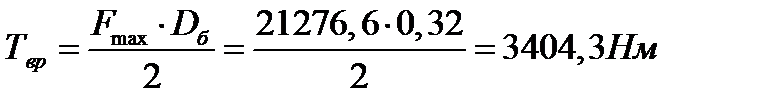

Вращающий момент на тихоходном валу редуктора равен моменту на барабане:

В соответствии с принятой схемой механизма по таблице 41 приложения [1] выбираем планетарный двухступенчатый редуктор П32-125. Передаточное число редуктора Uр = 40 отличается от расчетного на 0,8%, что не превышает допустимого, т.е. 4%, момент на тихоходном валу Ттих =  т.е. больше расчетного значения. Допустимая консольная нагрузка Fк=

т.е. больше расчетного значения. Допустимая консольная нагрузка Fк=  , что больше максимального натяжения тяговой ветви каната Fmax

, что больше максимального натяжения тяговой ветви каната Fmax  , следовательно, реально возможной консольной нагрузки. Таким образом, все условия выбора редуктора выполняются.

, следовательно, реально возможной консольной нагрузки. Таким образом, все условия выбора редуктора выполняются.

1.6.3 Выбор тормоза

Тормоз устанавливают на быстроходном валу привода.

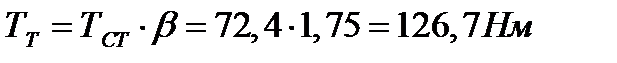

Расчетный тормозной момент:

где

коэффициент запаса торможения

коэффициент запаса торможения  соответственно для легкого, среднего и тяжелого режимов работы).

соответственно для легкого, среднего и тяжелого режимов работы).

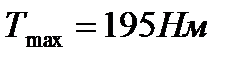

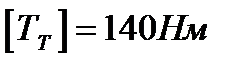

По таблице 58 приложения [1] в соответствии с рекомендациями выбираем колодочный тормоз ТКТ-200 с тормозным шкивом диаметром 200 мм, развивающим тормозной момент [Tmax] = 160 Hм.

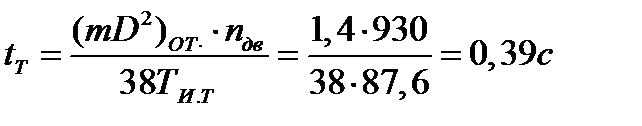

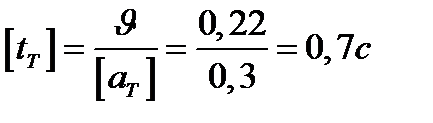

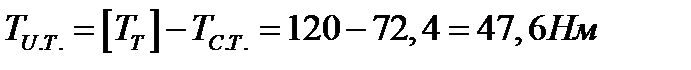

Подобранный тормоз проверяем по условиям торможения. Время торможения:

где общий маховой момент вращающихся и поступательно движущихся масс при торможении приведенных к валу тормозного шкива (двигателя):

Инерционный тормозной момент:

Замедление:

Для дальнейших расчётов примем  = 0,3 м/с2

= 0,3 м/с2

Тогда:

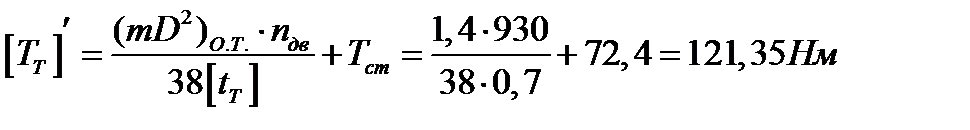

Тормозной момент, на который должен быть отрегулирован тормоз в этом случае:

По таблице 62 приложения [1] принимаем установочную длину пружины: при ближайшем значении  длина lпр= 93,5 мм.

длина lпр= 93,5 мм.

Время торможения:

где

Замедление:

Таким образом все условия торможения соблюдены.

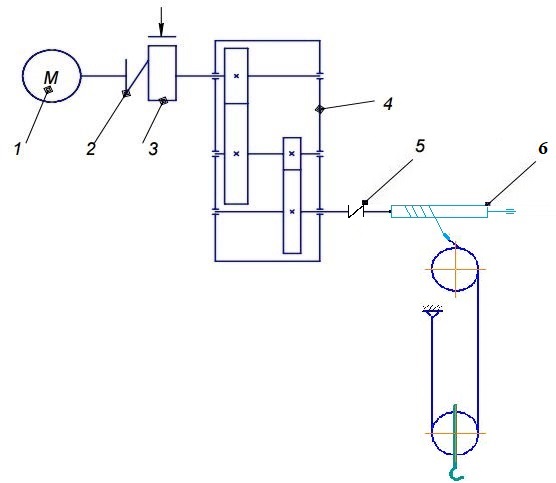

Рисунок 1.8. Кинематическая схема привода механизма подъема груза: 1 – электродвигатель MTF 211-6; 2 – муфта МУВП; 3 – тормоз ТКТ-200; 4 – редуктор П32-125; 5 – муфта зубчатая; 6 – барабан.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Примеры расчета подъемно-транспортных машин и механизмов сельскохозяйственного назначения: учебно-методическое пособие / А.И. Оскирко,. – Минск: БГАТУ, 2010 – 352 с.

2. Методические указания к лабораторным работам по подъемно-транспортным машинам. / К. В.Сашко, В. А. Агейчик, А. И. Оскирко и др. – Минск: БГАТУ, 1994.