КОНТРОЛЬНАЯ РАБОТА № 2.

по дисциплине «Строительные машины»

Выполнил: студент 3 курса

Направление 08.03.01

Группы ПГС-1492б шифр 08410681

Холодков Д.С.

Проверил: Байдов А.В.

Рязань 2017.

Содержание:

1.Назначение микропереключателей, их конструкция и принцип работы..3

2. Система автоматического управления «АКА - Дормаш»……………….5

3. Экскаваторы непрерывного действия……………………………………..13

4. Техническое обслуживание автомобильных кранов: перечень работ всех видов ТО……………………………………………………………………….15

Назначение микропереключателей, их конструкция и принцип работы.

Микропереключатель представляет собой коммутационное устройство с механическим приводом. Он используется в качестве исполнительных устройств дистанционного управления, а также в качестве базового элемента для ряда коммутирующих изделий: кнопок, кнопочных, клавишных и других переключателей. Например, малогабаритные кнопки управления выполняют на основе микровыключателя типа МП. Микропереключатели также используются в качестве концевых выключателей, отключая поступательно движущееся или поворотные механизмы в конце их хода или поворота.

а - контакты 3 и 4 замкнуты; б - контакты 3 и 4 разомкнуты.

Рисунок 1 – Контактная группа микропереключателя.

Отличительная особенность микропереключателей заключается в конструкции механизма, обеспечивающего быстрое переключение контактов независимо от скорости перемещения приводного механизма. На рисунке 1 показана контактная группа микропереключателя с приводным элементом в двух состояниях. В исходном состоянии контакты 3 и 4 замкнуты под действием результирующей силы пружин. При действии на пружину внешней силы с помощью приводного элемента пружина начинает изгибаться. Одновременно изгибается жестко связанная с ней на одном конце вторая пружина. Когда прогиб этой пружины достигает некоторого значения, первая пружина мгновенно изменяет свое положение. В результате этого сила, действующая на контакт, изменяет свое направление.

Внешние соединения микропереключателя выполняются с помощью пайки к выводам. Переключатель способен работать в цепях с напряжением до 380 В при токе до 3 А. перемещение штока составляет 0,5 – 0,7 мм, необходимое усилие для срабатывания не более 5 – 7 Н. время срабатывания 0,01 – 0,02 с при частоте включений до двух раз в минуту.

Система автоматического управления «АКА - Дормаш»

Автоматизация саморегулирования рабочих органов, элементов 'управления и контроля аэродромных, мелиоративных и дорожно-строительных машин при возведении земляного полотна и устройстве дорожных покрытий в части обеспечения ровности взлетной полосы, траншеи, дороги и покрытий, требуемых поперечного и продольного уклонов, толщины и плотности укладываемого материала осуществляется системой «АКА-Дормаш».

В комплект аппаратуры «АКА-Дормаш» входят следующие устройства (рис.1):

Рис.1. Комплект аппаратуры "АКА-Дормаш'

Рис.1. Комплект аппаратуры "АКА-Дормаш'

|

I - «Стабилоплан» для скреперов, канавокопателей, дреноукладчиков и др.;

II - «Автоплан» для бульдозеров;

III - «Профиль» для автогрейдеров и профилировщиков;

IV - «Стабилослой» для различных укладочных машин.

В комплекте аппаратуры используют следующие автономные системы управления:

- маятниковые датчики, установленные на борту машины, для контроля положения рабочего органа;

- копирные системы, обеспечивающие контроль положения по внешнему копиру - проволоке (тросу), бордюру, колесу, лыже, поверхности готового покрытия, радио- и световому лучу и т. п.;

- комбинированные системы, в которых контроль углового положения осуществляется автономными датчиками, а определение положения по высоте - копиром.

Все системы, используемые в машинах различного назначения, комплектуют в основном из двух разновидностей автономных маятниковых датчиков 1 (отличающихся между собой тилом установочного приспособления и разрешающей способностью преобразователя), щуповым (копирным) датчиком 2, подъемным устройством 3, двумя разновидностями злектрогидрозолотников 4 при этом один вид золотника является составным элементом другого), унифицированным пультом дистанционного управления 5 и вспомогательным блоком 6. Вместо щупового или маятникового датчика может использоваться следящая система управления с дискретным регулированием. В этом случае дополнительно применяется унифицированное согласующее устройство 7, лазерный излучатель (световой луч вместо копира) 8 и фотоэлектрический приемник 9.

В датчиках углового положения (ДУП) первого поколения используется преобразователь контактного типа. В последующих конструкциях применяется датчик углового положения (ДКБ), в котором преобразование изменения угла отклонения в электрический сигнал осуществляется унифицированным бесконтактным преобразователем. Маятниковый датчик ДКБ (рис.196, а) состоит из закрепленного на валу тонкостенного цилиндра со смещенным, относительно оси вращения, центром тяжести.

Рис.2. Датчики контроля положения рабочего органа машины

Рис.2. Датчики контроля положения рабочего органа машины

|

Экран, связанный с чувствительным элементом, при повороте корпуса датчика (изменении угла наклона рамы машин) изменяет свое положение относительно катушек, закрепленных на корпусе, и изменяет выходной сигнал преобразующего блока.

При работе машины с внешним копирным устройством применяют датчики типа ДЩ (рис.2 ), состоящие из бесконтактного датчика 2 и экрана 1, соединенного с щупом 3. Поворот щупа относительно тросика и соответственно экрана на угол, превышающий допустимое значение, вызывает подачу датчиком дискретного сигнала, осуществляющего управление рабочим органом. В датчике второго поколения ДЩБ используют унифицированный преобразователь аналогового типа с выходным сигналом, пропорциональным угловому перемещению щупа и необходимым для индикации отклонения и в качестве управляющего сигнала. При этом преобразователь перемещения в электрический сигнал является унифицированным и применяется в обоих типах датчиков последнего поколения. Системы автоматического управления по положению рабочего органа машин разделяют на одно-, двух- и трехканальные. При одноканальных системах управления рабочий орган машины удерживается в заданном положении в одной плоскости: продольной у скреперов и бульдозеров, поперечной у автогрейдеров. К таким системам относятся «Стабилоплан-1» и заменяющие их системы последующих поколений, «Стабилоплан-10» и «Копир-Стабилоплан» для скреперов, «Автоплан-1» и «Копир‑Автоплан‑10» - для бульдозеров, «Профиль-1» и «Профиль-10»— для легких и средних автогрейдеров. При двухканальных системах управления стабилизация положения рабочего органа обеспечивается одновременно в продольной и поперечной плоскостях. К этим системам относятся «Комбиплан» для бульдозеров, «Профиль-2» и «Профиль-20» — для средних и тяжелых автогрейдеров, «Стабилослой-1» и «Стабилослой-10» — для укладчиков покрытий. Унифицированный ряд систем автоматического управления типа «Профиль», предназначенных для управления положением рабочих органов, представлен в таблице 1.

| Таблица 1 Унифицированный ряд систем типа «Профиль» | ||

| Наименование системы | Вид системы | Применение системы |

| Копир-Автоплан-10 | Одноканальная (автономная, копирная по жестким направляющим) | Бульдозеры |

| Копир-Стабилоплан-10 | Одноканальная (автономная, копирная по жестким направляющим, копирная по лазерным направляющим) | Скреперы |

| Стабилослой-10 | Двухканальная комбинированная (автономная,, копирная по жестким направляющим) | Асфальтоукладчики |

| Комбиплан-10 | Двухканальная комбинированная (автономная, копирная по лазерным направляющим) | Бульдозеры |

| Профиль-30 (включая Профиль-10 и Профиль-20) | Двухканальная комбинированная (автономная, копирная по жестким направляющим, копирная по лазерным направляющим) | Автогрсйдеры, асфальто-укладчики, дреноукладчики, торфяные профилировщики |

При трехканальных системах управления, помимо фиксации положения рабочего органа в двух ортогональных вертикальных плоскостях, имеется еще и управление движением машины в плане («по курсу»). Эти системы управления «Профиломат-1», «Профиломат-2, 5, 6 и 7» устанавливаются на профилировщиках оснований и укладчиках покрытий, входящих в комплект машин типа ДС-110 для скоростного строительства автомобильных дорог и взлетно-посадочных полос аэродромов.

Копирные системы автоматики, использующие внешний тросик (копир-проволоку), имеют ряд недостатков. К ним следует отнести: повышенную трудоемкость очень точных работ по установке тросика; появление погрешностей в работе копирно-щуповой системы в связи с провисанием тросика; колебания щупа; ошибки при установке тросика; постоянные работы по поддержанию тросика в заданном положении.

При использовании в качестве жесткой опорной базы уже готовых дорожного основания, дорожного покрытия, бордюрного камня или дорожной разметки воздействие на датчик может передаваться через промежуточный механизм, перемещающийся по указанным поверхностям. В качестве такого механизма‑щупа используются колесо, лыжа с выравнивающими шарнирными или рычажными устройствами. Так, на машинах, осуществляющих холодное фрезерование дорожных покрытий (ремонтные работы по снятию верхнего изношенного слоя покрытия), для выдерживания продольного уклона глубину фрезерования на правой и левой сторонах рабочего органа (фрезы) устанавливают отдельно в зависимости от базовой плоскости, (рис.3, а). Заданный уклон относительно базовой плоскости /, на которую опирается шуп — лыжа 2, устанавливают с регистрацией на шкалах рукоятками 4. Подъем и опускание фрезы 8 производят двумя гидроцилиндрами 6, управляемыми через золотники 5 от датчиков с блоками сравнения 3 действительной и заданной величины.

В случае отсутствия на одной стороне рабочего органа базовой плоскости или необходимости выдерживания задаваемого поперечного профиля поверхности дорожного покрытия используют регулятор поперечного уклона 7 (рис.3, б). Он представляет собой цифровой задатчик уклона и автоматически сохраняет заданный поперечный уклон независимо от установленной глубины фрезерования. Этот регулятор может устанавливаться как на одной, так и на другой стороне рабочего органа машины.

Рис.3. Схема автоматического выдерживания продольного (а) и поперечного (б) уклонов рабочим органом машины для фрезерования дорожных покрытий

Рис.3. Схема автоматического выдерживания продольного (а) и поперечного (б) уклонов рабочим органом машины для фрезерования дорожных покрытий

|

В настоящее время наиболее прогрессивными и используемыми в качестве копиров являются лазерные системы управлении. В них широко применены элементы микроэлектроники, интегральные схемы, микропроцессоры, логические запоминающие и вычислительные устройства. Такие системы используются как для управления одной строительной или дорожной машиной, так и группой машин на значительных площадях и расстояниях (до 1500 м) при достаточно высоких скоростях движения. Применение этих систем обеспечивает как раздельное, так и одновременное управление курсом машины и толщиной укладываемого слоя материала (бетон, асфальт) укладочными машинами, а также автоматическую ориентацию рабочих органов в пространстве. Опорной базой в этой системе служит секторная в горизонтальной плоскости или крестообразная форма излучения, образованная пересечением двух секторов.

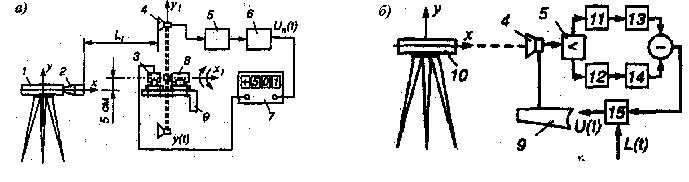

Для управления рабочими органами строительных и дорожных машин широко, используют лазерные координаторы различных конструкций и назначения. К достоинствам сканирующих координаторов (рис.4 а) следует отнести возможность при одном излучателе быть двухкоординатными, а также простота их изготовления и эксплуатации. Они состоят из лазерного излучателя 1 с формирователем оптического

Рис.4. Схемы лазерного сканирующего (а) координатора и растрового (б) автокоординатора

Рис.4. Схемы лазерного сканирующего (а) координатора и растрового (б) автокоординатора

|

луча 2, воздействующего на фотоприемник 4, установленный на рабочем органе 9 (отвал землеройно-транспортной машины). Полученный фотоприемником сигнал проходит через блок его усиления 5, электронный ключ 6, цифровое измерительное устройство 7 и подается на датчик положения рабочего органа 3, связанного с блоком рассогласования фотоприемника 8. Растровые автокоординаторы (рис.4, б) используют для программного управления рабочими органами строительных и дорожных машин. От сканирующих излучателей они отличаются наличием растрового излучателя, фильтрами частот f1 (11) и f2 (12), детекторами 13 и 14 и усилительно-множительным устройством 15. К перспективному, оборудованию для применения на строительных и дорожных машинах следует отнести и радиоанализаторные координаторы.

В настоящее время осуществляется серийное производство современных отечественных электронных устройств отображения информации для экскаваторов и погрузчиков, ограничителей нагрузки кранов типа ОНК для самоходных гидравлических кранов и унифицированный ряд систем «Профиль-30» для автогрейдеров, скреперов, бульдозеров и асфальтоукладчиков, включающий в себя и заменяющий все ранее разработанные системы для этих машин.

Наряду с НИИСтройдормашем большие работы по разработке и внедрению в строительных машинах различных систем регулирования, управления и контроля ведутся в различных учебных и научных институтах, проектных организациях и промышленных предприятиях.